I

Изобретение относится к станкостроению и предназначено для применения на плоскошлифовальнь х и кругло шлифовальных станках при многопроходной обработке.

Целью изобретения является расширение функциональных возможностей устройства путем обеспечения возможности контроля при многопроходных процессах как круглого, так и плоского шлифования.

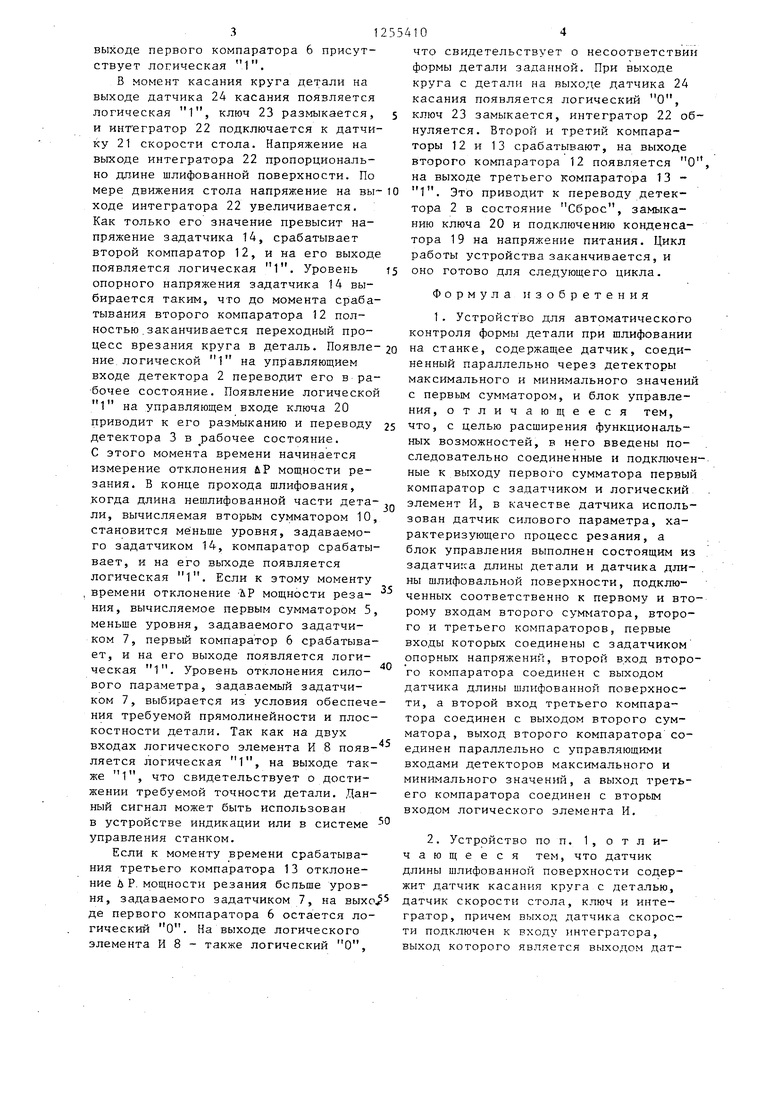

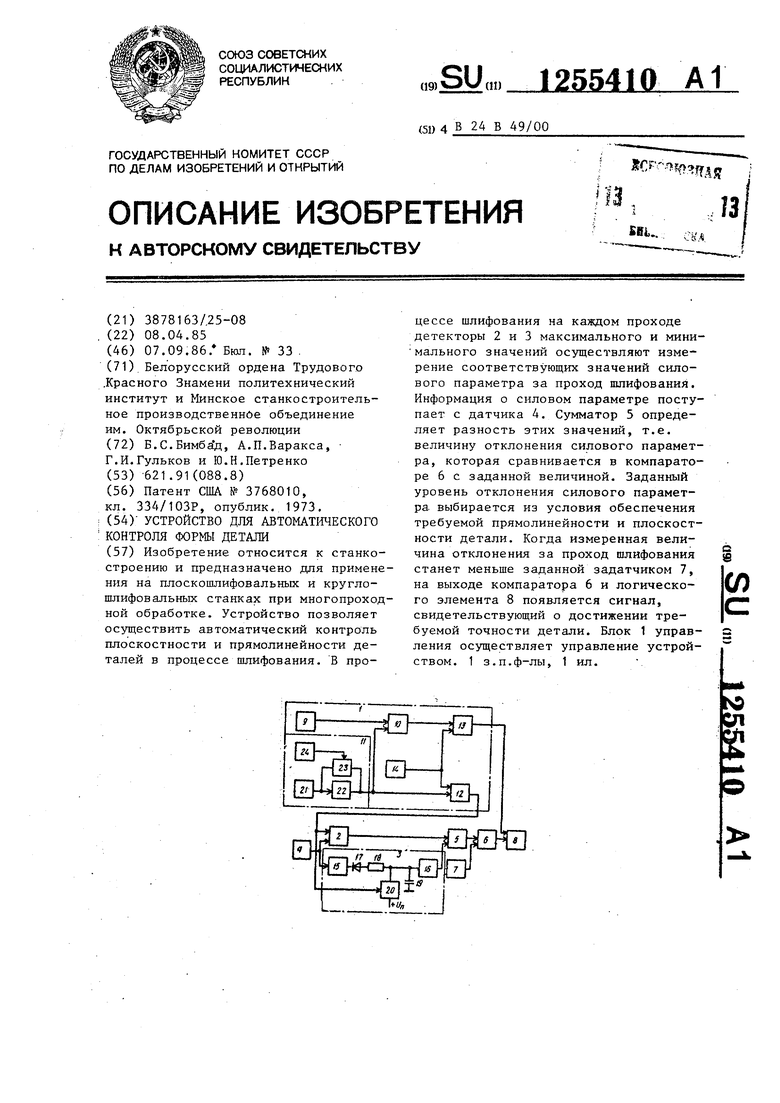

На чертеже приведена функциональная схема устройства для автоматического контроля формы детали.

Устройство содержит блок 1 управления, первый выход которого подклю- чен к управляющим входам детектора 2 максимального значения и детектора 3 минимального значения, датчик 4 силового параметра, подключенный к входам детекторов 2 и 3, выход детектора 2 подключен к первому/ входу первого сумматора 5, к второму входу которого подключен детектор 3, а к выходу - первый вход первого компаратора 6, к второму входу которого подключен задатчик 7 уровня изменени силового параметра, а к выходу - первый вход логического элемента 8, к второму входу которого подключен второй выход блока 1 управления.

Блок 1 управления содержит задатчик 9 длины детали, выход которого подключен к первому входу второго суматора 10, к.второму входу которого подключен датчик 11 длины шлифовальной поверхности и первый вход второго компаратора .12, а к выходу - первый вход третьего компаратора 13, к второму входу которого подключен задатчик 14 опорного напряжения и второй вход второго компаратора 12.

1

Детектор 3 минимального значения содержит эмиттерные повторители 15 и 16, диод 17, резистор 18, конденсатор 19 и ключ 20, причем выход эмит- терного повторителя 15 подключен к катоду диода 17, анод которого подключен к первому выводу резистора 18, к второму выводу которого подключен вход эмиттерного повторителя 16, конденсатор 19 и выход ключа 20, вход которого подключен к положительной шине источника питания, управляющий вход ключа 20 является управляющим входом детектора .3, выход эмиттерного повторителя 16 является выходом детектора 3.

10

15

20

50

, 55

2554102

Датчик 11 длины шлифованной поверхности содержит датчик 21 скорости стола, интегратор 22, ключ 23 и датчик 24 касания круга с деталью.

Б качестве логического элемента 8 используется элемент И.

Устройство работает следующим образом.

Перед шлифованием детали, когда круг не касается детали, на выходе датчика 24 касания присутствует сигнал логического О. Вследствие этого ключ 23 замкнут, на выходе интегратора 22 и датчика 11 длины шлифованной поверхности сигнал отсутствует. . Напряжение задания с задатчика 9 поступает, на первый вход второго сумматора 10, который вычисляет длину нешлифованной части детали. Так как шлифование не осуществляется, на выходе второго сумматора 10 и первом входе третьего компаратора 13 присутствует сигнал, равный по величине сигналу задатчика 9 длины детали, который превышает сигнал задат- 25 чика 14. На выходах третьего компаратора 13 и логического элемента В присутствует сигнал логического О. На выходе второго компаратора 12, осуществляющего сравнение сигналов за- датчиКа 14 опорного напряжения и датчика 11 длины шлифованной поверхности, присутствует сигнал логического О, так как сигнал задатчика 14 превышает сигнал датчика 11. Сигнал логического О с выхода второго компаратора 12 поступает на управляющие входы детекторов 2 и 3. Вследствие этого детектор 2 максимального значения удерживается в состоянии Сброс и его.выходной сигнал равен нулю. Ключ 20 детектора 3 минимального значения замкнут, и напряжение на конденсаторе 19 и на выходе детектора 3 равно напряжению питания микросхем, т.е. имеет максимально возможно е значение. Первый сумматор 5 осуществляет вычислительную опе.рацию.

-р

мокс где йР - отклоне.ние мощности резания;

Р - максимальное значение мощности резания;

- минимальное значение мощности резания.

30

35

40

йР маке

мин

Так как на выходе детектора 2 сигнал равен нулю, то на выходе первого сумматора 5 сигнал имеет отрицательное значение. Вследствие этого на

выходе первого компаратора 6 присутствует логическая 1.

В момент касания круга детали на выходе датчика 24 касания появляется логическая 1, ключ 23 размыкается, и интегратор 22 подключается к датчику 21 скорости стола. Напряжение на выходе интегратора 22 пропорционально дл.ине шлифованной поверхности. По мере движения стола напряжение на выходе интегратора 22 увеличивается. Как только его значение превысит напряжение задатчика 14, срабатывает второй компаратор 12, и на его выходе появляется логическая 1. Уровень опорного напряжения задатчика 14 выбирается таким, что до момента срабатывания второго компаратора 12 полностью ,заканчивается переходный процесс врезания круга в деталь. Появле-20 на станке, содержащее датчик, соединив, логической 1 на управляющием входе детектора 2 переводит его в ра- -бочее состояние. Появление логической 1 на управляющем входе ключа 20 приводит к его размыканию и переводу 25 детектора 3 в рабочее состояние. С этого момента времени начинается измерение отклонения йР мощности резания. В конде прохода шлифования, когда длина нешлифованной части дета30

ли, вычисляемая вторым сумматором 10,

становится меньше уровня, задаваемого задатчиком 14, компаратор срабатывает, и на его выходе появляется логическая 1. Если к этому моменту времени отклонение -ЛР мощности реза- ния, вычисляемое первым сумматором 5, меньше уровня, задаваемого задатчиком 7, первый компаратор 6 срабатывает, и на его выходе появляется логическая 1. Уровень отклонения силового параметра, задаваемый задатчиком 7, выбирается из условия обеспечения требуемой прямолинейности и плоскостности детали. Так как на двух

40

входах логического элемента И 8 появ- единен параллельно ляется логическая 1, на выходе также 1, что свидетельствует о достижении требуемой точности детали. Данный сигнал может быть использован в устройстве индикадии или в системе управления станком.

Если к моменту времени срабатывания третьего компаратора 13 отклонение U Р. мощности резания бспьше уровненный параллельно через детекторы максимального и минимального значений с первым сумматором, и блок управления, отличающееся тем, что, с целью расширения функциональных возможностей, в него введены по- следовательно соединенные и подключен ные к выходу первого сумматора первый компаратор с задатчиком и логический элемент И, в качестве датчика использован датчик силового параметра, характеризующего процесс резания, а блок управления выполнен состоящим из задатчика длины детали и датчика длины шлифовальн(зй поверхности, подключенных соответственно к первому и вто рому входам второго сумматора, второго и третьего компараторов, первые входы которых соединены с задатчиком опорных напряжений, второй вход второ го компаратора соединен с выходом датчика длины шлифованной поверхности, а второй вход третьего компаратора соединен с выходом второго сумматора, выход второго компаратора сос управляющими

входами детекторов максимального и минимального значений, а выход третьего компаратора соединен с вторым входом логического элемента И,

2. Устройство по п. 1, отличающееся тем, что датчик длины шлифованной поверхности содержит датчик касания круга с деталью.

ня, задаваемого задатчиком 7, на выхо датчик скорости стола, ключ и интеде первого компаратора 6 остается логический О. На выходе логического элемента И 8 - также логический О,

что свидетельствует о несоответствии формы детали заданной. При выходе круга с детали на выходе датчика 24 касания появляется логический О, ключ 23 замыкается, интегратор 22 обнуляется. Второй и третий компараторы 12 и 13 срабатывают, на выходе второго компаратора 12 появляется О, на выходе третьего компаратора 13 . Это приводит к переводу детектора 2 в состояние Сброс, замыканию ключа 20 и подключению конденсатора 19 на напряжение питания. Цикл работы устройства заканчивается, и

оно готово для следующего дикла.

Формула изобретения

1. Устройство для автоматического контроля формы детали при шлифовании

0 на станке, содержащее датчик, соеди5

0

0

единен параллельно

ненный параллельно через детекторы максимального и минимального значений с первым сумматором, и блок управления, отличающееся тем, что, с целью расширения функциональных возможностей, в него введены по- . следовательно соединенные и подключенные к выходу первого сумматора первый компаратор с задатчиком и логический . элемент И, в качестве датчика использован датчик силового параметра, характеризующего процесс резания, а блок управления выполнен состоящим из задатчика длины детали и датчика длины шлифовальн(зй поверхности, подключенных соответственно к первому и второму входам второго сумматора, второго и третьего компараторов, первые входы которых соединены с задатчиком опорных напряжений, второй вход второго компаратора соединен с выходом датчика длины шлифованной поверхности, а второй вход третьего компаратора соединен с выходом второго сумматора, выход второго компаратора сос управляющими

входами детекторов максимального и минимального значений, а выход третьего компаратора соединен с вторым входом логического элемента И,

единен параллельно

2. Устройство по п. 1, отличающееся тем, что датчик длины шлифованной поверхности содержит датчик касания круга с деталью.

гратор, причем выход датчика скорости подключен к входу интегратора, выход которого является выходом дат512554106

чика длины шлифованной поверхности, ляющий вход которого подключен к вы- интегратор шунтирован ключом, управ- ходу датчика касания круга с деталью

| название | год | авторы | номер документа |

|---|---|---|---|

| Система адаптивного управления шлифовальным станком | 1983 |

|

SU1156000A1 |

| Устройство для автоматической стабилизации скорости шлифования | 1982 |

|

SU1046077A1 |

| Способ управления рабочим циклом поперечной подачи при врезном шлифовании и устройство для его осуществления | 1985 |

|

SU1296385A1 |

| Устройство для автоматического управления рабочим циклом врезного шлифования | 1982 |

|

SU1105294A1 |

| Устройство ограничения вибраций на шлифовальном станке | 1981 |

|

SU952553A1 |

| Система управления шлифовальным станком | 1991 |

|

SU1816673A1 |

| Устройство управления рабочим циклом при врезном шлифовании | 1986 |

|

SU1400865A1 |

| Система адаптивного управления шлифовальным станком | 1984 |

|

SU1276483A1 |

| Устройство для управления шлифовальным станком | 1981 |

|

SU1053067A1 |

| Устройство для автоматического управления шлифовальным станком | 1980 |

|

SU1059545A1 |

Изобретение относится к станкостроению и предназначено для применения на плоскошлифовальных и кругло- шлифовальных станках при многопроходной обработке. Устройство позволяет осуществить автоматический контроль плоскостности и прямолинейности деталей в процессе шлифования. В процессе шлифования на каждом проходе детекторы 2 и 3 максимального и мини- мального значений осуществляют измерение соответствующих значений силового параметра за проход шлифования. Информация о силовом параметре поступает с датчика 4. Сумматор 5 определяет разность этих значений, т.е. величину отклонения силового параметра, которая сравнивается в компараторе 6 с заданной величиной. Заданный уровень отклонения силового параметра выбирается из условия обеспечения требуемой прямолинейности и плоскостности детали. Когда измеренная величина отклонения за проход шлифования станет меньше заданной задатчиком 7, на выходе компаратора 6 и логического элемента 8 появляется сигнал, свидетельствующий о достижении требуемой точности детали. Блок 1 управления осуществляет управление устройством. 1 з.п.ф-лы, 1 ил. с € со

| Патент США № 3768010, кл | |||

| Способ искусственного получения акустического резонанса | 1922 |

|

SU334A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1986-09-07—Публикация

1985-04-08—Подача