(54) КОКИЛЬ ДЛЯ ЛИТЬЯ ЧУГУННЫХ ПРОФИЛИРОВАННЫХ Изобретение относится к литейному производству, а именно к производству чугунных прокатных валков. Известен кокиль, состоящий из разъ емных по вертикали составных чугунных колец с внутренней профилированной поверхностью 1. Однако калибры кокиля подвергаются повышенному термическому воздействию со стороны залитого чугуна, в результате чего на чугунных калибрах через несколько заливок образуются сетка разгара и трещины, ограничивакг щие стойкость кокилей. Наиболее близким техническим решением к предлагаемому является кокиль для литья профилированных валков, включающий чугунные разъемные составные кольца с залитой стальной профильной вставкой -21 . Однако при изготовлении таких кокилей на наружной поверхности профильной вставки неизбежно образуется поверхность раздела - окисная пленка,

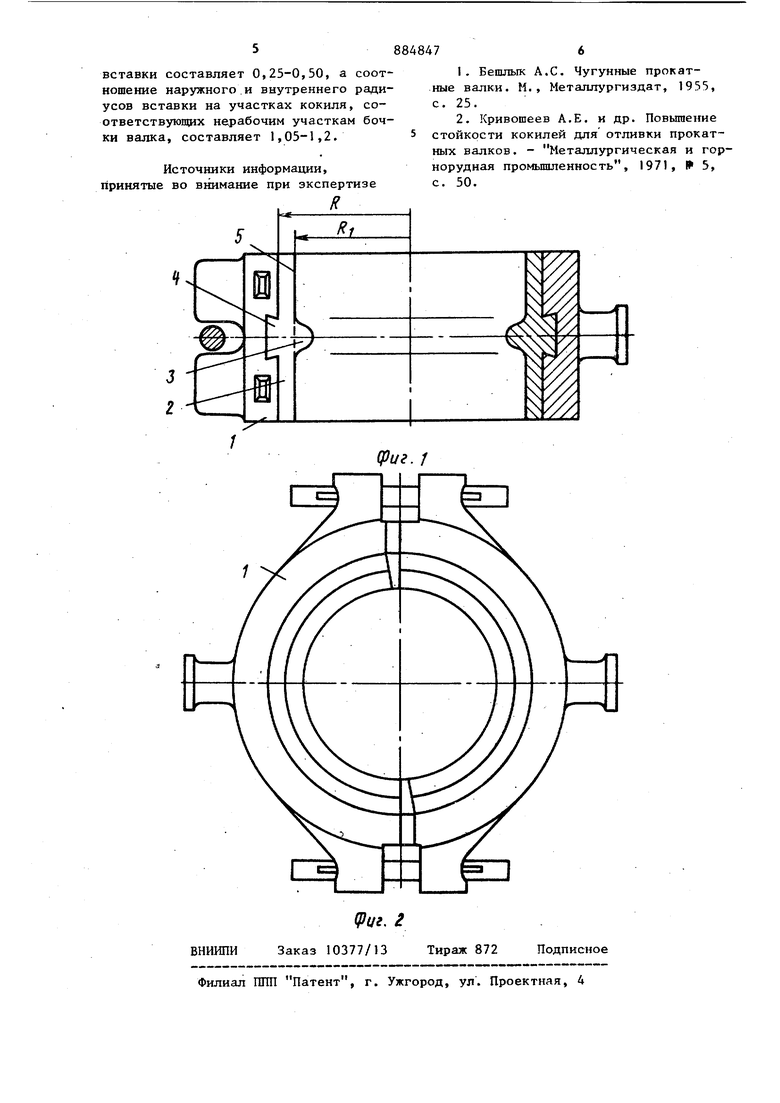

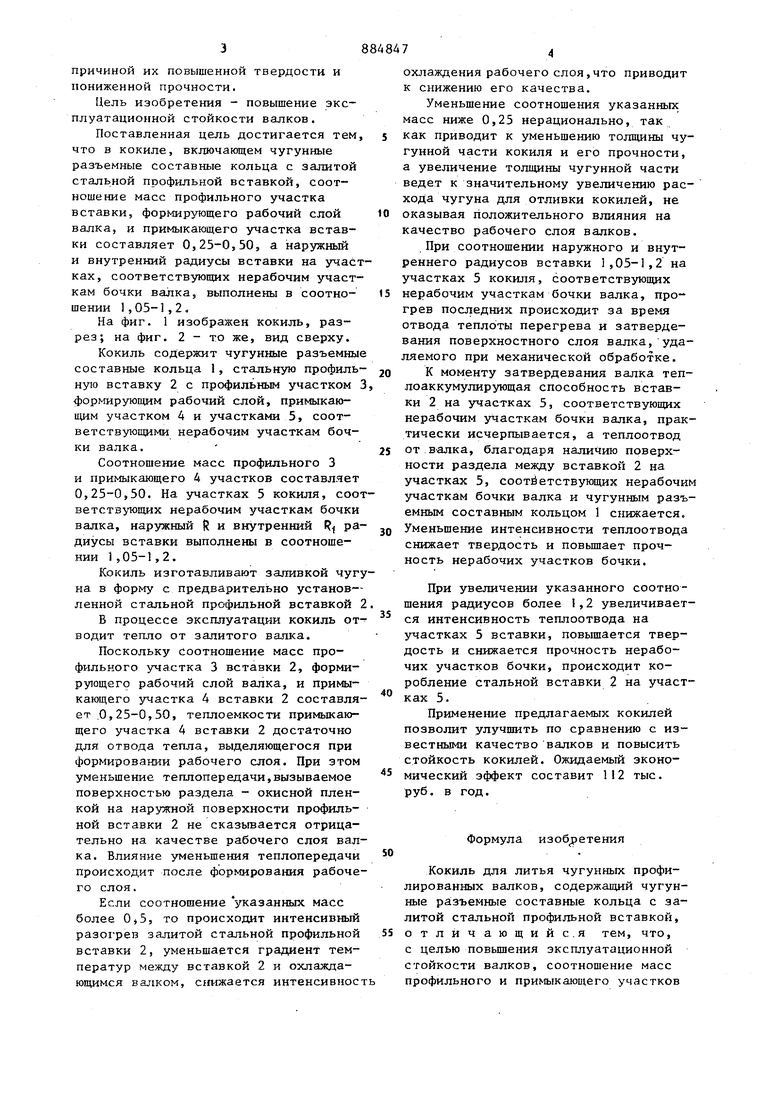

ВАЖОВ представляющая собой термическое сопротивление. Это сопротивление снижает интенсивность теплопередачи от стальной профильной вставки к чугунной части кокиля, поэтому тепловая работа залитой вставки зависит, главным образом, от теплоемкости, определяемой, в свою очередь, соотношением масс.профильного участка вставки, непосредственно воспринимающего тепловую нагрузку, и прилегающего участка вставки, аккумулирующего тепло. Большая величина указанного соотношения масс уменьшает теплоемкость стальной вставки, снижает интенсивность теплопередачи и ухудшает качество рабочего слоя валков. При этом также снижается интенсивность охлаждения калибров валка в сравнении с нерабочими участками бочки. Высокая интенсивность охлаждения нера:бочих участков бочки является причино их повышенной твердости и пониженной прочности. Цель изобретения - повышение эксплуатационной стойкости валков. Поставленная цель достигается тем что в кокиле, включающем чугунные разъемные составные кольца с залитой стальной профильной вставкой, соотношение масс профильного участка вставки, формирующего рабочий слой валка, и примыкающего участка вставки составляет 0,25-0,50, а наружный и внутренний радиусы вставки на участ ках, соответствующих нерабочим участкам бочки валка, выполнены в соотношении 1,05-1,2, На фиг. 1 изображен кокиль, разрез; на фиг. 2 - то же, вид сверху. Кокиль содержит чугунные разъемны составные кольца 1, стальную профиль ную вставку 2 с профильным участком формирующим рабочий слой, примыкающим участком 4 и участками 5, соответствующими нерабочим участкам бочки валка. Соотношение масс профильного 3 и примыкающего 4 участков составляет 0,25-0,50. На участках 5 кокиля, соо ветствующих нерабочим участкам бочки валка, наружный R и внутренний R pa диусы вставки выполнены в соотношении 1,05-1,2. Кокиль изготавливают заливкой чуг на в форму с предварительно установленной стальной профильной вставкой В процессе эксплуатации кокиль от водит тепло от залитого валка. Поскольку соотношение масс профильного участка 3 вставки 2, формирующего рабочий слой валка, и примыкающего участка 4 вставки 2 составля ет .0,25-0,50, теплоемкости примыкающего участка 4 вставки 2 достаточно для отвода тепла, выделяющегося при формировании рабочего слоя. При этом уменьшение теплопередачи,вызываемое поверхностью раздела - окисной пленкой на наружной поверхности профильной вставки 2 не сказывается отрицательно на качестве рабочего слоя вал ка. Влияние уменьшения теплопередачи происходит после формирования рабоче го слоя. Если соотношение указанных масс более Oj5, то происходит интенсивный разогрев запитой стальной профильной вставки 2, уменьшается градиент температур между вставкой 2 и охлаждающимся валком, С1гажается интенсивнос охлаждения рабочего слоя,что приводит к снижению его качества. Уменьшение соотношения указанных масс ниже 0,25 нерационально, так как приводит к уменьшению толщины чугунной части кокиля и его прочности, а увеличение толщины чугунной части ведет к значительному увеличению расхода чугуна для отливки кокилей, не оказывая положительного влияния на качество рабочего слоя валков. При соотношении наружного и внутреннего радиусов вставки 1,05-1,2 на участках 5 кокиля, соответствующих нерабочим участкам бочки валка, прогрев последних происходит за время отвода теплоты перегрева и затвердевания поверхностного слоя валка, удаяемого при механической обработке. К моменту затвердевания валка теплоаккумулирующая способность вставки 2 на участках 5, соответствующих нерабочим участкам бочки валка, практически исчерпывается, а теплоотвод от в-алка, благодаря наличию поверхности раздела между вставкой 2 на участках 5, соответствующих нерабочим участкам бочки валка и чугунным разъемным составным кольцом 1 снижается. Уменьшение интенсивности теплоотвода снижает твердость и повьштает прочность нерабочих участков бочки. При увеличении указанного соотношения радиусов более 1,2 увеличивается интенсивность теплоотвода на участках 5 вставки, повышается твердость и снижается прочность нерабочих участков бочки, происходит коробление стальной вставки 2 на участках 5. Применение предлагаемых кокилей позволит улучшить по сравнению с известными качество валков и повысить стойкость кокилей. Ожидаемый экономический эффект составит 112 тыс. руб. в год. Формула изобретения Кокиль для литья чугунных профилированных валков, содержащий чугунные разъемные составные кольца с залитой стальной профильной вставкой, отлйчающийс.я тем, что, с целью повьщ1ения эксплуатационной стойкости валков, соотношение масс профильного и примыкающего участков

| название | год | авторы | номер документа |

|---|---|---|---|

| Кокиль для литья чугунных калиброванных валков | 1987 |

|

SU1671406A1 |

| Кокиль для литья профилированных чугунных валков | 1976 |

|

SU620334A1 |

| Способ отливки чугунных валков | 1968 |

|

SU550233A1 |

| Кокиль для литья чугунных профилиро-ВАННыХ ВАлКОВ | 1979 |

|

SU829330A1 |

| Способ изготовления профилированных валков | 1989 |

|

SU1613248A1 |

| Кокиль для литья чугунных профилированных валков | 1989 |

|

SU1696127A1 |

| Форма для центробежного литья двухслойных чугунных валков | 1991 |

|

SU1787672A1 |

| Двухслойный кокиль для литья чугунных валков | 1978 |

|

SU778918A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ С КАЛИБРАМИ | 2000 |

|

RU2202442C2 |

| Кокиль для литья чугунных калиброванных валков | 1976 |

|

SU580944A1 |

Авторы

Даты

1981-11-30—Публикация

1980-03-10—Подача