СП

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Кокиль для литья чугунных профилированных валков | 1989 |

|

SU1696127A1 |

| Кокиль для литья чугунных профилированных валков | 1980 |

|

SU884847A1 |

| Стержень для отливки чугунных калиброванных валков | 1976 |

|

SU784980A1 |

| Кокиль для литья чугунных калиброванных валков | 1976 |

|

SU580944A1 |

| Кокиль для литья профилированных чугунных валков | 1976 |

|

SU620334A1 |

| СПОСОБ ОТЛИВКИ ПРОКАТНЫХ ВАЛКОВ | 1995 |

|

RU2073589C1 |

| Способ отливки чугунных валков | 1968 |

|

SU550233A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ С КАЛИБРАМИ | 2000 |

|

RU2202442C2 |

| Кокиль для литья чугунных профилиро-ВАННыХ ВАлКОВ | 1979 |

|

SU829330A1 |

| Двухслойный кокиль для литья чугунных валков | 1978 |

|

SU778918A1 |

Изобретение относится к литейному производству. Цель изобретения - повышение эксплуатационной стойкости валков путем снижения концентрации термических напряжений. Кокиль состоит из корпуса в виде двух разъемных полуколец, выполненных из чугуна, и вставки в виде стальных профильных спаренных полуколец 2, формирующих рабочий слой валка. В стальной вставке, выполненной рядами стальных спаренных полуколец, плоскости разъема каждого ряда расположены равномерно по окружности кокиля и симметрично в смежных рядах одна относительно другой и плоскости разъема чугунных полуколец. При этом отношение массы стальной вставки к массе чугунных полуколец равно 0,5 - 0,75. 2 ил.

Изобретение относится к литейному производству, а именно к изготовлению ли- тых чугунных калиброванных валков.

Цель изобретения - повышение эксплуатационной стойкости валков путем снижения концентрации термических напряжений.

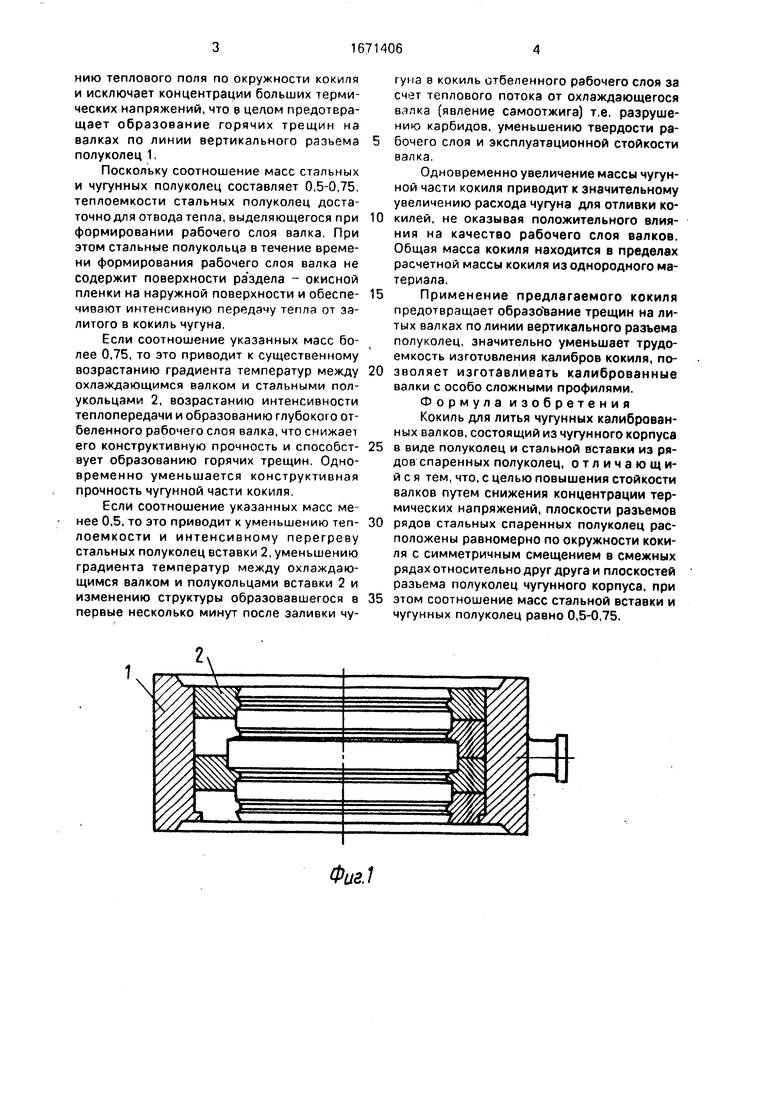

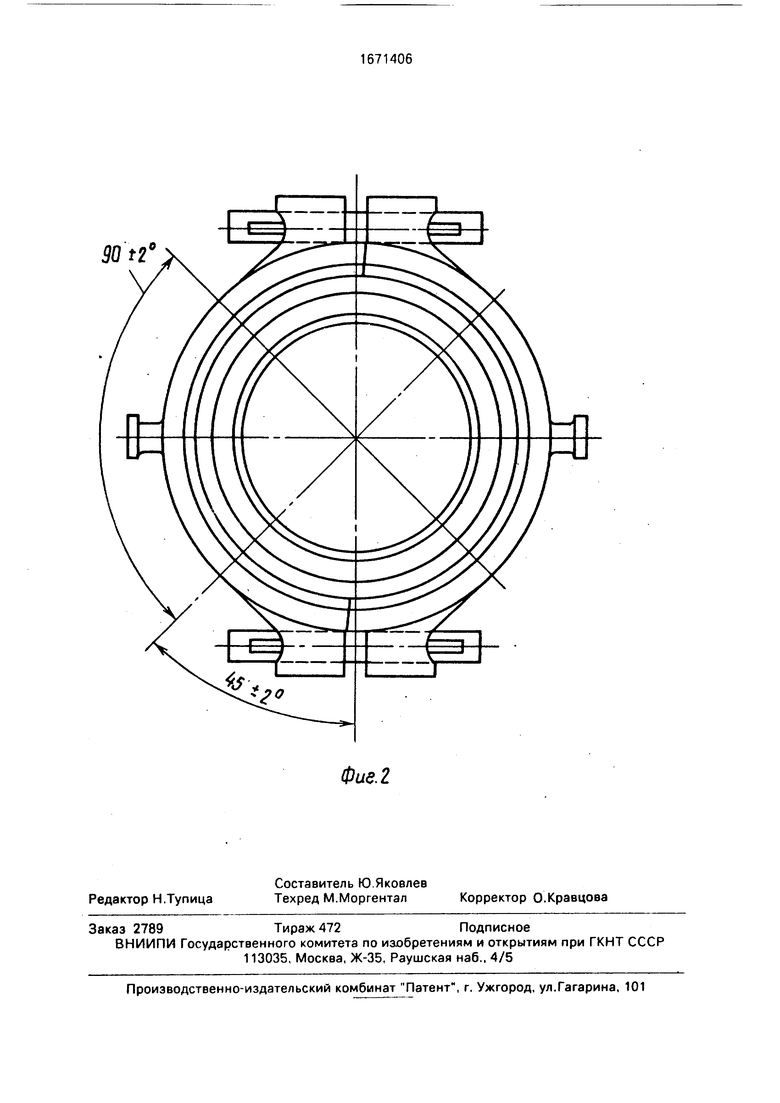

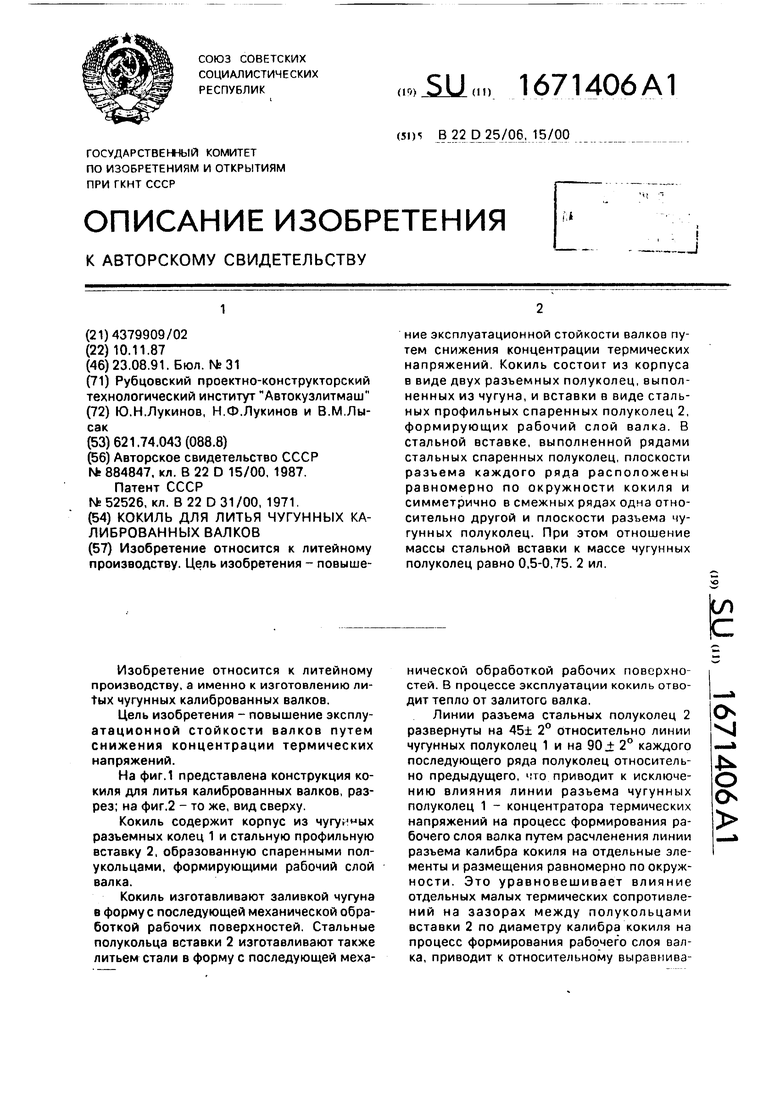

На фиг.1 представлена конструкция кокиля для литья калиброванных валков, разрез; на фиг.2 - то же, вид сверху.

Кокиль содержит корпус из чугунных разъемных колец 1 и стальную профильную вставку 2, образованную спаренными полукольцами, формирующими рабочий слой валка.

Кокиль изготавливают заливкой чугуна в форму с последующей механической обработкой рабочих поверхностей. Стальные полукольца вставки 2 изготавливают также литьем стали в форму с последующей механической обработкой рабочих поверхностей. В процессе эксплуатации кокиль отводит тепло от залитого валка.

Линии разъема стальных полуколец 2 развернуты на 45± 2° относительно линии чугунных полуколец 1 и на 90 + 2° каждого последующего ряда полуколец относительно предыдущего, 1,чо приводит к исключению влияния линии разъема чугунных полуколец 1 - концентратора термических напряжений на процесс формирования рабочего слоя волка путем расчленения линии разъема калибра кокиля на отдельные элементы и размещения равномерно по окружности. Это уравновешивает влияние отдельных малых термических сопротивлений на зазорах между полукольцами вставки 2 по диаметру калибра кокиля на процесс формирования рабочего слоя валка, приводит к относительному выравниваО

VI

Ј о о

нию теплового поля по окружности кокиля и исключает концентрации больших термических напряжений, что в целом предотвращает образование горячих трещин на валках по линии вертикального разьема полуколец 1.

Поскольку соотношение масс стальных и чугунных полуколец составляет 0,5-0,75, теплоемкости стальных полуколец достаточно для отвода тепла, выделяющегося при формировании рабочего слоя валка. При этом стальные полукольца в течение времени формирования рабочего слоя валка не содержит поверхности ра здела - окисной пленки на наружной поверхности и обеспе- чивают интенсивную передачу тепла от залитого в кокиль чугуна.

Если соотношение указанных масс более 0,75, то это приводит к существенному возрастанию градиента температур между охлаждающимся валком и стальными полукольцами 2, возрастанию интенсивности теплопередачи и образованию глубокого отбеленного рабочего слоя валка, что снижает его конструктивную прочность и способст- вует образованию горячих трещин. Одновременно уменьшается конструктивная прочность чугунной части кокиля.

Если соотношение указанных масс менее 0,5, то это приводит к уменьшению теп- лоемкости и интенсивному перегреву стальных полуколец вставки 2, уменьшению градиента температур между охлаждающимся валком и полукольцами вставки 2 и изменению структуры образовавшегося в первые несколько минут после заливки чу2

Фиг.1

гуна в кокиль отбеленного рабочего слоя за счет теплового потока от охлаждающегося валка (явление самоотжига) т.е. разрушению карбидов, уменьшению твердости рабочего слоя и эксплуатационной стойкости валка.

Одновременно увеличение массы чугунной части кокиля приводит к значительному увеличению расхода чугуна для отливки кокилей, не оказывая положительного влияния на качество рабочего слоя валков. Общая масса кокиля находится в пределах расчетной массы кокиля из однородного материала.

Применение предлагаемого кокиля предотвращает образование трещин на литых валках по линии вертикального разъема полуколец, значительно уменьшает трудоемкость изготовления калибров кокиля, позволяет изготавливать калиброванные валки с особо сложными профилями.

Формула изобретения

Кокиль для литья чугунных калиброванных валков, состоящий из чугунного корпуса в виде полуколец и стальной вставки из рядов спаренных полуколец, отличающийся тем, что, с целью повышения стойкости валков путем снижения концентрации термических напряжений, плоскости разъемов рядов стальных спаренных полуколец расположены равномерно по окружности кокиля с симметричным смещением в смежных рядах относительно друг друга и плоскостей разьема полуколец чугунного корпуса, при этом соотношение масс стальной вставки и чугунных полуколец равно 0,5-0,75.

3012

| Кокиль для литья чугунных профилированных валков | 1980 |

|

SU884847A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Механический токовращатель для ленточного трансмиттера, работающего кодом Морзе | 1935 |

|

SU52526A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-08-23—Публикация

1987-11-10—Подача