Изобретение относится к машиностроению и может быть использовано в литьевых MaQiHHax для литья под давлением пластических масс.

Цель изобретения - упрощение конструкции механизма впрыска и снижение металлоемкости.

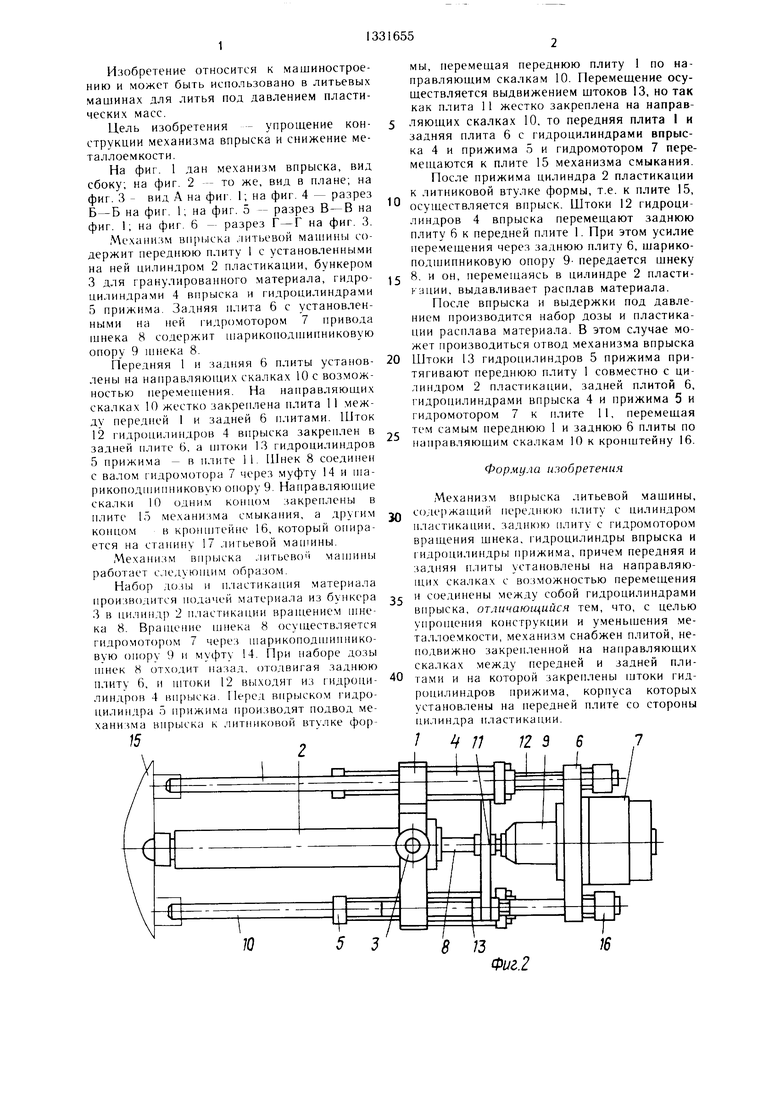

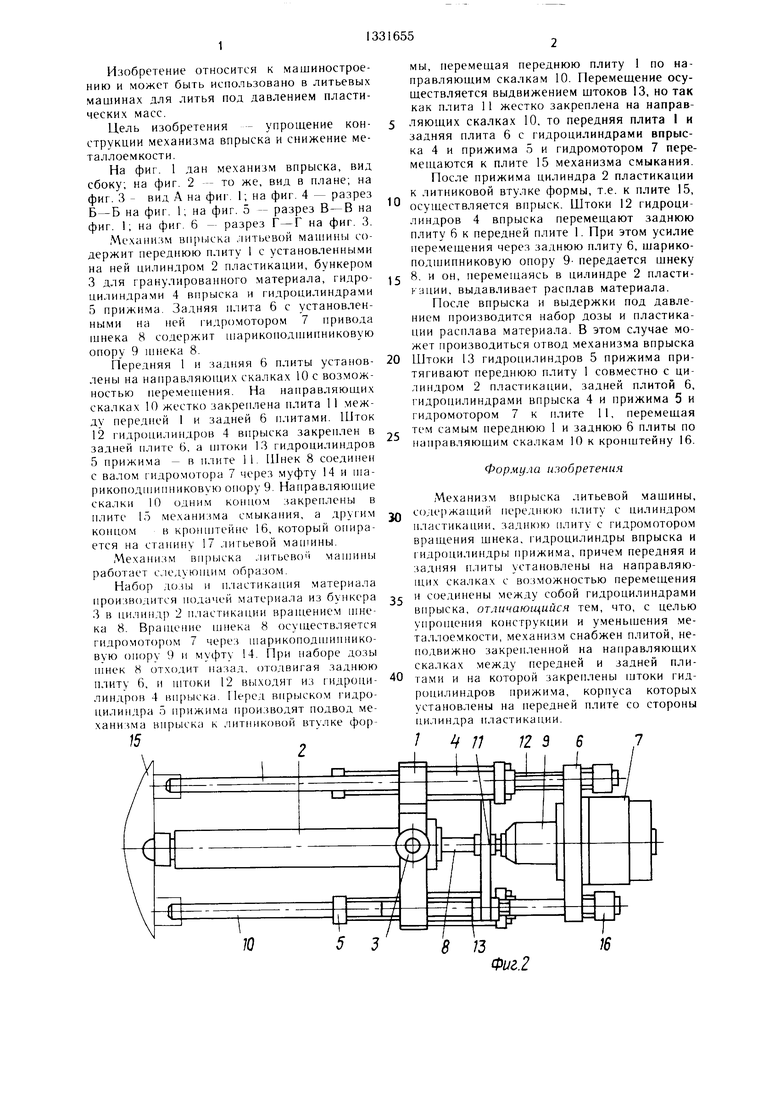

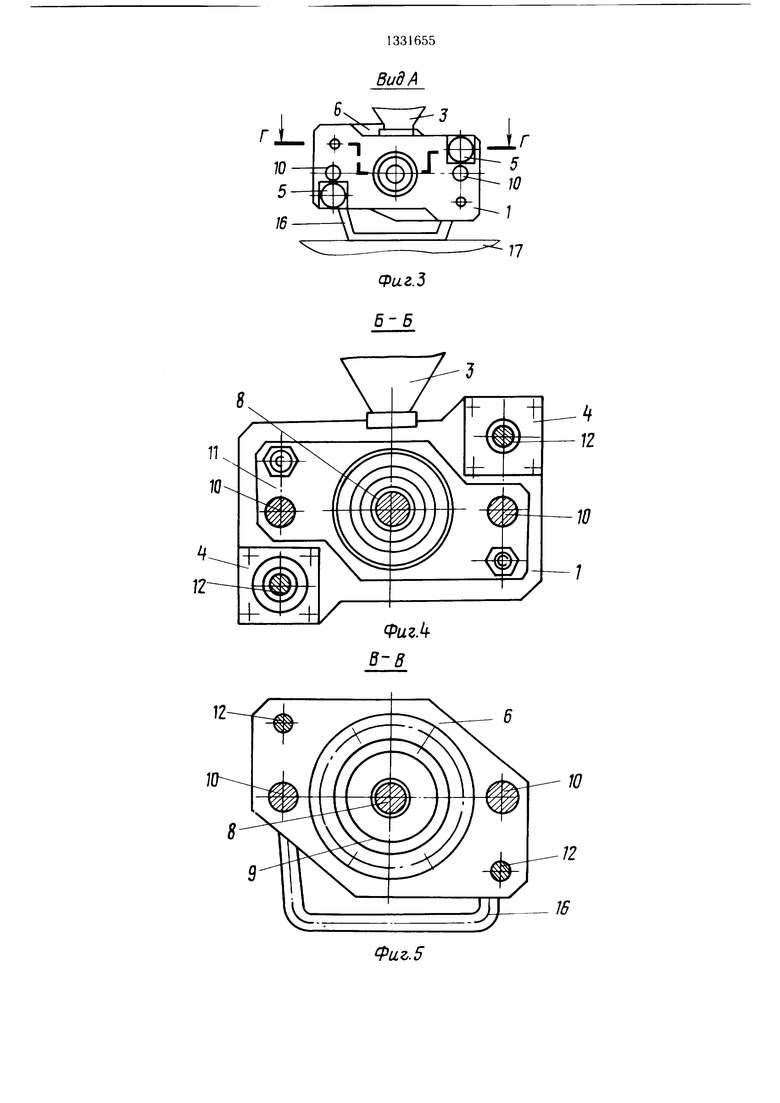

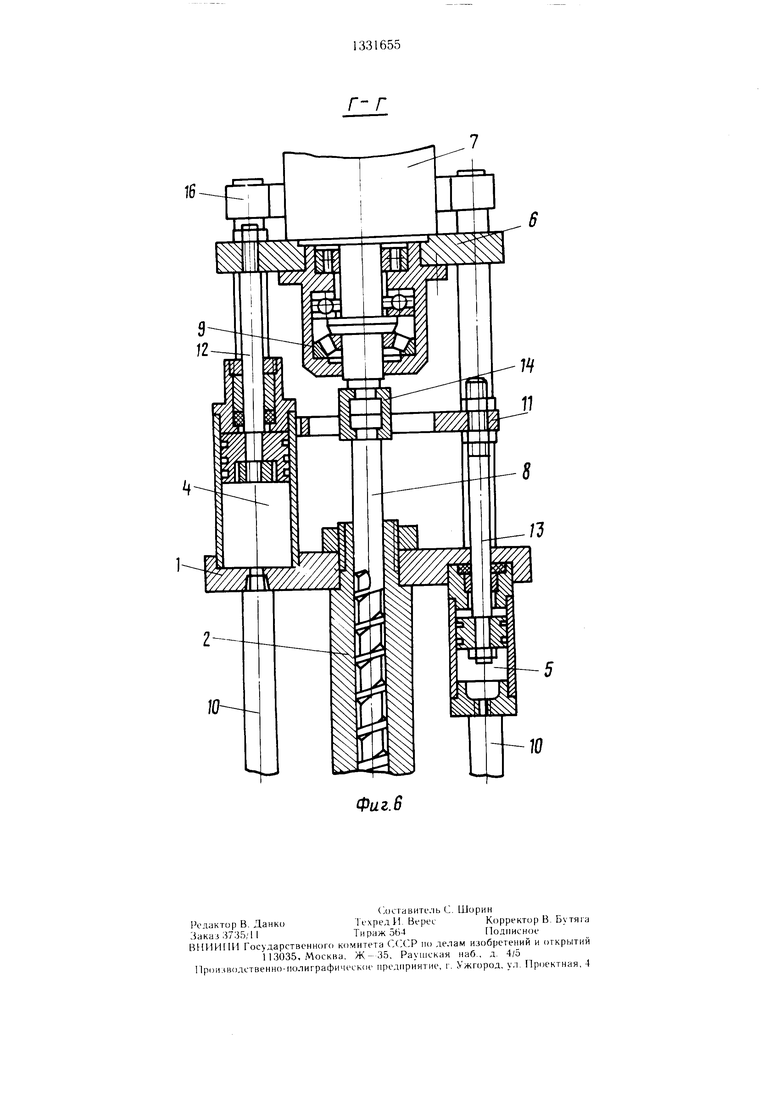

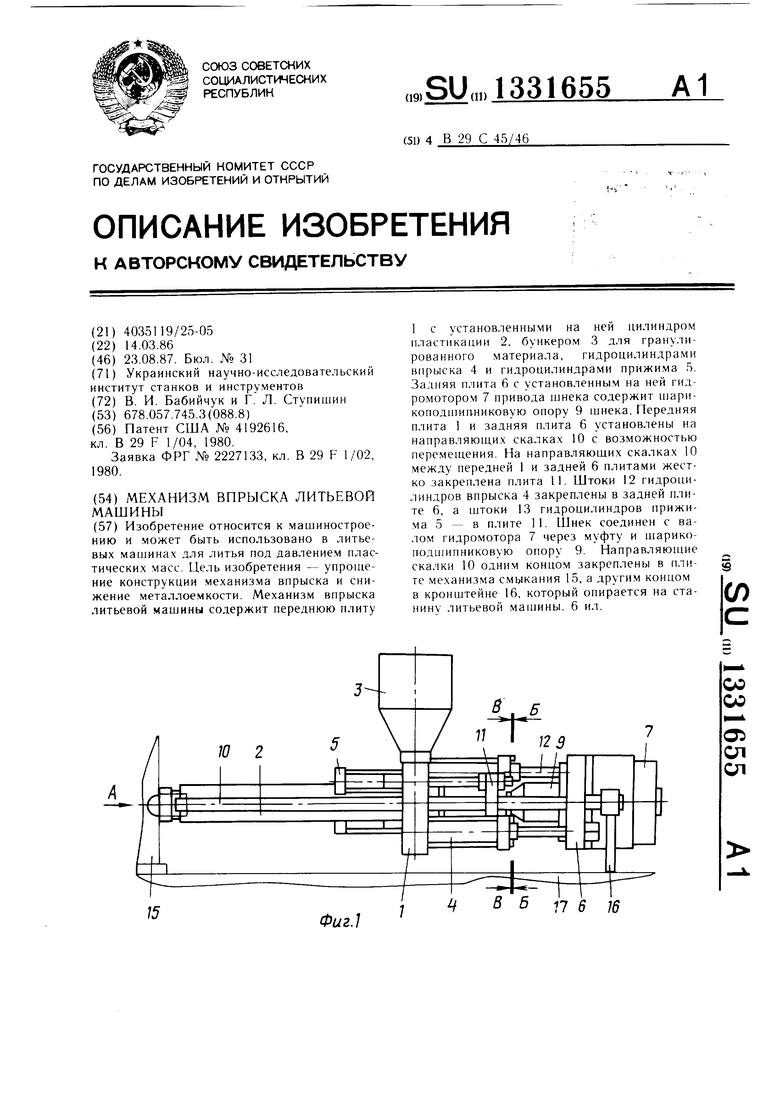

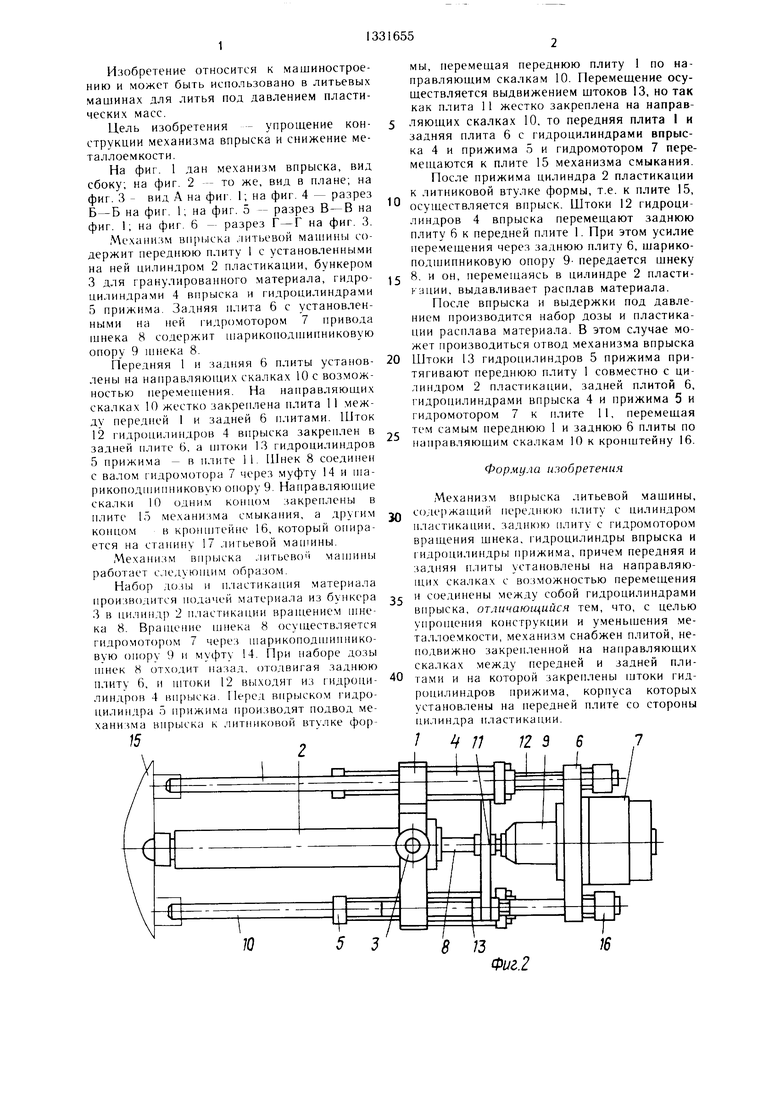

На фиг. 1 дан механизм впрыска, вид сбоку; на фиг. 2 - то же, вид в плане; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - разрез В-В на фиг. 1; на фиг. 6 - разрез Г-Г на фиг. 3.

Механизм впрыска литьевой машины содержит переднюю плиту 1 с установленными на ней цилиндром 2 пластикации, бункером 3 для гранулированного материала, гидроцилиндрами 4 впрыска и гидроцилиндрами 5 прижима. Задняя плита 6 с установленными на ней гидромотором 7 привода шнека 8 содержит шарикоподпжпниковую опору 9 шнека 8.

Передняя 1 и задняя 6 плиты установлены на направляющих скалках 10 с возможностью перемещения. На направляющих скалках 10 жестко закреплена плита 11 между передней 1 н задней 6 плитами. Шток 12 гидроцилиндров 4 впрыска закреплен в задней плите 6, а штоки 13 гидроцилиндров 5 прижима - в плите 11. 1инек 8 соединен с валом гидромотора 7 через муфту 14 и шарикоподшипниковую опору 9. Направляющие скалки 10 одним концом закреплены в плите 15 механизма смыкания, а друг им концом в кронштейне 16, который опирается на станину 17 литьевой машины.

ЛАеханизм впрыска литьевой машины работает с.ледующим образом.

Набор дозы и п.частикация материала производится подачей материала из бункера 3 в цилиндр 2 пластикации вращением шнека 8. Вращение шнека 8 осуществляется гидромотором 7 через П1арикопод1пипнико- вую опору 9 п муфту 14. При наборе дозы шнек 8 отходит назад, отодвигая заднюю плиту 6, и штоки 12 выходят из гидроцилиндров 4 впрыска. Перед впрыском гидроцилиндра о прижима производят подвод механизма впрыска к литниковой втулке формы, перемещая переднюю плиту 1 по направляющим скалкам 10. Перемещение осуществляется выдвижением щтоков 13, но так как плита 11 жестко закреплена на направляющих скалках 10, то передняя плита I и задняя плита 6 с гидроцилиндрами впрыска 4 и прижима 5 и гидромотором 7 перемещаются к плите 15 механизма смыкания. После прижима цилиндра 2 пластикации к литниковой втулке формы, т.е. к плите 15,

осуществляется впрыск. Штоки 12 гидроцилиндров 4 впрыска перемещают заднюю плиту 6 к передней плите 1. При этом усилие перемещения через заднюю плиту 6, шарикоподшипниковую опору 9- передается шнеку

5 8. и он, перемещаясь в цилиндре 2 пластикации, выдавливает расплав материала.

После впрыска и выдержки под давлением производится набор дозы и пластикации расплава материала. В этом случае может производиться отвод механизма впрыска

0 Штоки 13 гидроцилиндров 5 прижима притягивают переднюю плиту 1 совместно с цилиндром 2 пластикации, задней плитой 6, гидроцилиндрами впрыска 4 и прижима 5 и гидромотором 7 к плите 11, перемещая тем самым переднюю 1 и заднюю 6 плиты по

5

0

5

0

направляющим скалкам 10 к кронштейну 16. Формула изобретения

ЛАеханизм в |рыска литьевой машины, содержащий переднюю плиту с цилиндром пластикации, заднюю плиту с гидромотором вращения шнека, гидроцилиндры впрыска и Iидроцилиндры прижима, причем передняя и задняя плиты установлены на направляющих скалках с возможностью перемещения и соединены между собой гидроцилиндрами впрыска, отличающийся тем, что, с целью упрощения конструкции и уменьшения металлоемкости, механизм снабжен плитой, неподвижно закрепленной на направляющих скалках между передней и задней плитами и на которой закреплены штоки гидроцилиндров прижима, корпуса которых установлены на нередней плите со стороны цилиндра пластикации.

ю

5 3

8 73

Вид А

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм впрыска литьевой машины | 1986 |

|

SU1509271A1 |

| Механизм впрыска литьевой машины | 1990 |

|

SU1712174A1 |

| Механизм впрыска литьевой машины | 1977 |

|

SU654437A1 |

| Механизм впрыска литьевой машины | 1984 |

|

SU1211076A1 |

| Устройство для пластикации и впрыска полимерных материалов | 1978 |

|

SU763127A1 |

| Устройство для пластикации и впрыска полимерных материалов | 1988 |

|

SU1634526A1 |

| Машина для переработки термопластичных материалов | 1983 |

|

SU1132455A1 |

| Механизм впрыска литьевой машины | 1980 |

|

SU994280A1 |

| Литьевая машина | 1973 |

|

SU729079A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1965 |

|

SU175640A1 |

Изобретение относится к машиностроению и может быть использовано в литьевых машинах для литья под давлением пластических масс. Цель изобретения - упрощение конструкции механизма впрыска и снижение металлоемкости. Механизм впрыска литьевой машины содержит переднюю плиту 1 с установленными на ней цилиндром пластикации 2, бункером 3 для гранулированного материала, гидроцилиндрами впрыска 4 и гидроцилиндрами прижима 5. Задняя плита 6 с установленным на ней гидромотором 7 привода шнека содержит шарикоподшипниковую опору 9 шнека. Передняя плита 1 и задняя плита 6 установлены на направляющих скалках 10 с возможностью перемещения. На направляющих скалках 10 между передней 1 и задней 6 плитами жестко закреплена плита 11. Штоки 12 гидроцилиндров впрыска 4 закреплены в задней плите 6, а штоки 13 гидроцилиндров прижима 5 - в плите 11. Шнек соединен с валом гидромотора 7 через муфту и шарикоподшипниковую опору 9. Направляющие скалки 10 одним концом закреплены в плите механизма смыкания 15, а другим концом в кронштейне 16, который опирается на станину литьевой машины. 6 ил. « (Л 5 Фиг. ОО СО О5 ел СП В 5 1J 6 Ю

ФигЛ

Фаг. 5

W

Фиг. 6

| Патент США № 4192616, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛЬНЫХ СОЕДИНЕНИЙ | 2002 |

|

RU2227133C2 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-08-23—Публикация

1986-03-14—Подача