Известны различные сборочные станки и автоматы, например для сборки КоТапанов. Они снабжены многопозиционным столом со сборочными гнездами и различными рабочими головками.

Известны многоточечные контактные устройства для контроля за наличием полного комплекта собираемых деталей, число щупов в которых соответствует числу деталей.

Отличием станка, например для сборки платин с колонками, от известных станков и автоматов является последовательное расположение вокруг поворотного стола многоканального питателя для подачи колонок на бункера в гнезда стола, выполненные в виде плавающих матриц; многоточечного контрольного устройства для проверки наличия и правильной установки полного комплекта колонок; шиберного питателя с толкателем для посадки платин на заплечики колонок; электроконтактного датчика для контроля за наличием и правильностью посадки платин; штампа для зачеканки колонок и съемника для удаления собранного узла из матрицы стола.

Многоканальный питатель снабжен цангами. В прорезях цанг установлены кулачки, которые осуществляют выдачу колонок в гнездах матрицы. Управление кулачками- от наружного контура цанг. Для исключающего поломку цанг подъема питателя перед поворотом стола корпус питателя установлен щарнирно.

Толкатель шиберного питателя для подачи платин подпружинен и совершает возвратнопоступательное движение от кулачково-рычажного механизма для посадки платин на заплечики колонок.

Описываемый станок для сборки деталей

часовых механизмов полностью автоматизирует процесс сборки узла платин с колонками, установку колонок в платину, зачеканку колонок и выдачу собранных узлов из матрицы с гол а.

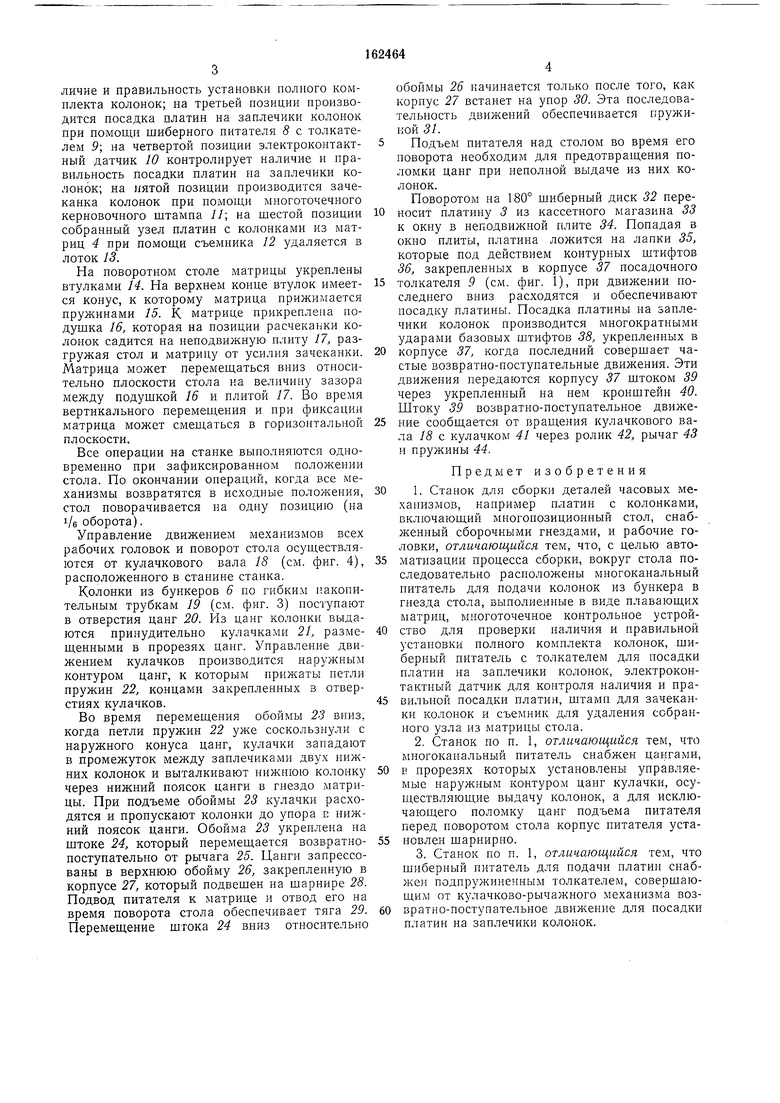

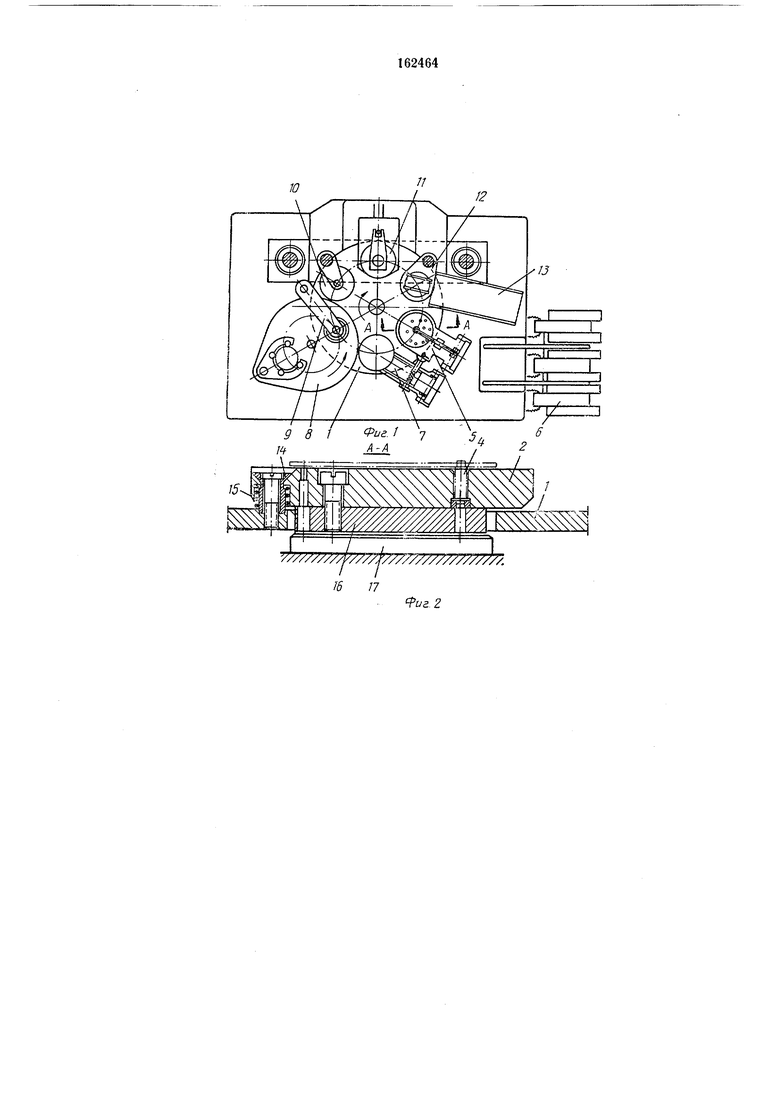

На фиг. 1 схематически изображен станок для сборки платин с колонками, вид в плане; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - многоканальный питатель; на фиг. 4 - шиберный питатель с толкателем.

Вокруг поворотного стола /, на шести рабочих позициях которого укреплены плавающие матрицы 2, смонтированы шесть рабочих головок станка для сборки платин 3 ,с колонками 4.

На первой рабочей позиции при помощи многоканального качающегося питателя 5 колонки загружаются в гнезда матрицы (колонки поступают в питатель из бункеров 6); на второй позиции многоточечное контрольличие и правильность установки полного комплекта колонок; па третьей позиции производится посадка платин на заплечики колонок при помощи шиберного питателя 5 с толкателем 9; на четвертой позиции электроконтактный датчик 10 контролирует наличие и правильность посадки платин па заплечики колонок; на пятой позиции производится зачекапка колонок при помощи многоточечного керновочпого штампа 11; на шестой позиции собранный узел платип с колонками из матриц 4 при помощи съемника 12 удаляется в лоток 13.

На поворотном столе матрицы укреплены втулками 14. На верхпем конце втулок имеется конус, к которому матрица прижимается пружинами 15. К матрице прикреплепа подушка 16, которая на позиции расчеканки колонок садится па неподвижную плиту 17, разгружая стол и матрицу от усилия зачекапки. Матрица может перемещаться вниз относительно плоскости стола на величипу зазора между подушкой 16 и плитой 17. Во время вертикального перемещения и при фиксации матрица смещаться в горизонтальпой плоскости.

Все операции па станке выполняются одновременно при зафиксированном положении стола. По окончании операций, когда все механизмы возвратятся в исходные положения, стол поворачивается на одпу позицию (на 1/6 оборота).

Управление движением механизмов всех рабочих головок и поворот стола осуществляются от кулачкового вала /5 (см. фиг. 4), расположенного в станине станка.

Колонки из бункеров 6 по гибким накопительным трубкам 19 (см. фиг. 3) поступают в отверстия цанг 20. Из цаиг колонки выдаются принудительно кулачками 21, размещенными в прорезях цанг. Управление движением кулачков производится наружным контуром цанг, к которым прижаты петли пружин 22, концами закрепленных в отверстиях кулачков.

Во время перемещепия обоймы 23 вниз, когда петли пружин 22 уже соскользнули с наружного конуса цанг, кулачки западают в промежуток между заплечиками двух нижних колонок и выталкивают нижнюю колонку через нижний поясок цанги в гнездо матрицы. При подъеме обоймы 23 кулачки расходятся и пропускают колонки до упора Е пижний поясок цанги. Обойма 23 укреплена на штоке 24, который перемещается возвратнопоступательпо от рычага 25. Цанги запрессованы Б верхнюю обойму 26, закрепленную в корпусе 27, который подвешен на шарнире 28. Подвод питателя к матрице и отвод его на время поворота стола обеспечивает тяга 29. Перемещение штока 24 впиз относительно

обоймы 26 начинается только после того, как корпус 27 встанет на упор 30. Эта последовательность движений обеспечивается пружиной 31.

Подъем питателя над столом во время его поворота необходим для предотвращения поломки цанг при неполной выдаче из них колонок. Поворотом на 180° шиберный диск 32 переносит платину 3 из кассетного магазина 33 к окну в неподвижной плите 34. Попадая в окпо плиты, платина ложится на лапки 35, которые под действием контурных штифтов 36, закрепленных в корпусе 37 посадочного

толкателя 9 (см. фиг. 1), при движении последнего вниз расходятся и обеспечивают посадку платины. Посадка платины на заплечики колонок производится многократными ударами базовых штифтов 38, укрепленных в

корпусе 37, когда последний совершает частые возвратно-поступательные движения. Эти движения передаются корпусу 57 штоком 39 через укрепленный на нем кронштейн 40. Штоку 39 возвратно-поступательное движение сообщается от вращения кулачкового вала 18 с кулачком 41 через ролик 42, рычаг 43 и пружины 44.

Предмет изобретения

1. Станок для сборки деталей часовых механизмов, например платин с колонками, включающий многопозиционный стол, снабженный сборочными гнездами, и рабочие головки, отличающийся тем, что, с целью автоматизапии процесса сборки, вокруг стола последовательно расположены многоканальный питатель для подачи колонок из бункера в гнезда стола, выполненные в виде плавающих матриц, многоточечное контрольное устройство для проверки наличия и правильной установки полного комплекта колонок, шиберный питатель с толкателем для посадки платип на заплечики колонок, электрокоптактный датчик для контроля наличия и правильпой посадки платин, штамп для зачеканки колонок и съемник для удаления собранного узла из матрицы стола.

2.Станок по п. 1, отличающийся тем, что многоканальный питатель снабжен цангами,

и прорезях которых установлены управляемые наружным контуром цанг кулачки, осуществляющие выдачу колонок, а для исключающего поломку цанг подъема питателя перед поворотом стола корпус питателя устаповлен шарнирно.

3.Станок по п. 1, отличающийся тем, что шиберный питатель для подачи платип снабжен подпружиненным толкателем, совершающим от кулачково-рычажного механизма возвратно-поступательное движение для посадки платин на заплечики колонок.

// //////////4///////////7///7/Л

-XK/XX/Z 16 и

12

20

28

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство к прессу для групповой развальцовки при сборке узла деталей | 1981 |

|

SU958033A1 |

| Станок для сборки втулочно-роликовых цепей | 1982 |

|

SU1219304A1 |

| Автоматический станок для штамповки изделий из листового материала | 1949 |

|

SU84445A1 |

| АВТОМАТ ДЛЯ СБОРКИ ИГОЛЬЧАТЫХ ПОДШИПНИКОВ | 1970 |

|

SU425003A1 |

| Станок для обработки выводов электрических сопротивлений | 1958 |

|

SU122189A1 |

| Станок для сборки отверток | 1955 |

|

SU109216A1 |

| Установка для разборки коленчатых валов | 1989 |

|

SU1712123A1 |

| Станок для армирования металлическими кольцами бумажных патронов прядильных и крутильных машин | 1959 |

|

SU130340A1 |

| СТАНОК ДЛЯ СБОРКИ И СМАЗКИ | 1965 |

|

SU172693A1 |

| Станок для сборки сердечников запальных свечей двигателей внутреннего сгорания | 1941 |

|

SU75342A1 |

Даты

1964-01-01—Публикация