Изобретение относится к производству сварных прямошовных труб, а точнее к способам изготовления труб дуговой сваркой в среде защитных газов, и является усовершенствованием способа по авт.ев. 889182.

Цель изобретения - увеличение и повышение качества труб. . Поставленная цель достигается тем, согласно способу расформовку центральных участков полосы дополнительно осуществляют в рабочих сечениях при углах формовки 110-150, 210 260 , а периферийные участки дополнительно расформовывают при углах формовки 150-210, 260-290, при этом операции формовки и расфор- мовки осуществляют в рабочих сеЧе- ниях расстояние между которыми составляет 5-10 диаметров формуемой трубы.

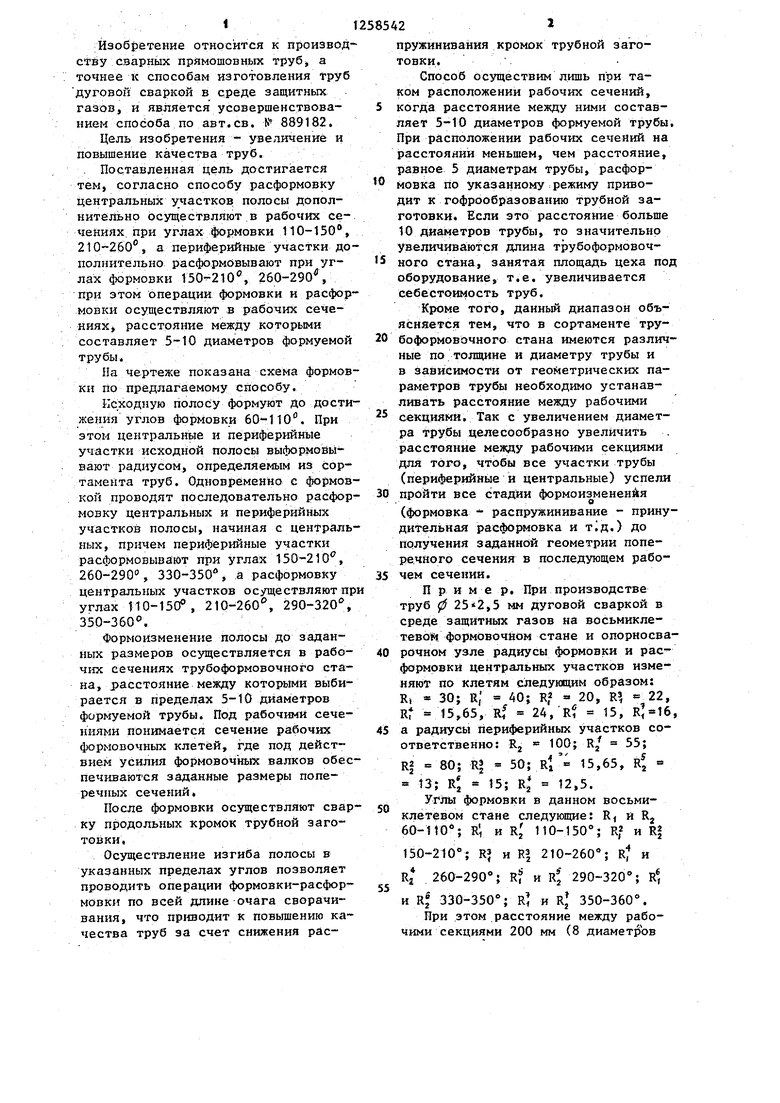

На чертеже показана схема формовки по предлаг аемому способу.

Исходную полосу формуют до достижения углов формовки 60-110. При этом центральные и периферийные участки исходной полосы выформовы- вают радиусом, определяемьм из Сор- тамеНта труб. Одновременно с формовкой проводят последовательно расформовку центральных и периферийных участков полосы, начиная с центральных, причем периферийные участки расформовывают при углах 150-210 , 260-290°, 330-350% а расформовку центральных участков осуществляют пр углах 110-150°, 210-260, 290-320, 350-3 60 .

Формоизменение Полосы до заданных размеров осуществляется в рабочих сечениях трубоформовочного стана, расстояние между которыми выбИ - рается в пределах 5-10 диаметров формуемой трубы. Под рабочими сечениями понимается сечение рабочих формовочных клетей. Где под действием усилия формовочных валков обеспечиваются заданные размеры поперечных сечений.

После формовки осуществляют сварку продольных кромок трубной заготовки,

Осуществление изгиба полосы н указанных пределах углов позволяет проводить операции формовки-расфор- мовки по всей длине очага сворачивания, что приводит к повьшению качества труб за счет снижения рас

пружинивания кромок трубной заготовки.

Способ осуществим лишь при таком расположении рабочих сечений,

когд;а расстояние между ними составляет 5-10 диаметров формуемой трубы. Ори расположении рабочих сечений на расстояний меньшем, чем расстояние, равное 5 диаметрам трубы, расфор- мовка по указанному режиму приводит к гофрообразованию трубной заготовки. Если это расстояние больше 10 диаметров трубы, то значительно увеличиваются длина трубоформовоч5 ного стана, занятая площадь цеха под оборудование, т.е. увеличивается себестоимость труб.

Кроме того, данньй диапазон объясняется тем, что в сортаменте тру0 боформовочного стана имеются различные по толщине и диаметру трубы и в зависимости от геометрических параметров трубы необходимо устанавливать расстояние между рабочими

5 секциями. Так с увеличением диаметра Трубы целесообразно увеличить расстояние между рабочими секциями для того, чтобы все участки трубы (периферийные и центральные) успели

D пройти все стадии формоизменения

. о

(формовка распруЖинивание - принудительная расформовка и .) до получения заданнбй геометрии поперечного сечения в последующем рабо5 чем сечении.

Пример. При производстве труб 0 мм дуговой сваркой в среде защитных газов на восьмикле- тевойформовочйом стане и опорносва0 рочном узле радиусы формовки и рас- формовкй центральных участков изменяют по клетям следующим образом: Ri « 30; R; 40; Rf « 20, R 22, Rf 15,65, Rf 24, R 15, ,

5 a радиусы периферийных участков соответственно: Rj 100; R/ 55;

R| 80; Ц 50; Rl 15,65, R

t3; Rj « 15; R 12,5. Углы формовки в данном восьми- клетевом стане следующие: R, и R 60-110 ; R; и 110-150 ; Rf и R|

150-210°; Щ и Ц 210-260 ; R и RJ 260-290°; Rf и Rj 290-320 ; R

и Rf 330-350 ; R и R 350-360,

При этом расстояние между рабочими секциями 200 мм (8 диаметрюв

312585424

трубы), а кривизна изменяется моно- тировании новых.и рекокструкций су тонно.ществуюцих трубосварочных агрегатов

Изобретение наиболее эффективно для производства на них труб любого может быть использовано при проек- сортамента.

.Составитель 3i Ветрова

Редактор О. Головач Техред А.Кравчук Корректор С. Шекмар

Заказ 5061/10 Тираж 518 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открыт 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная,А

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных прямошовных труб | 1979 |

|

SU889182A1 |

| Способ производства двухшовных труб | 1978 |

|

SU776694A1 |

| Устройство для расформовкипОлуцилиНдРичЕСКиХ ТРубНыХзАгОТОВОК | 1976 |

|

SU795605A1 |

| Способ непрерывной формовки трубной заготовки | 1987 |

|

SU1503924A1 |

| Способ изготовления электросварных прямошовных труб | 1979 |

|

SU893281A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ ЗАГОТОВКИ В ЛИНИИ ТЭСА | 2006 |

|

RU2339475C2 |

| Способ изготовления сварных прямошовных труб из титановых сплавов | 2016 |

|

RU2638476C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ ДЛЯ СВАРКИ И НАПЛАВКИ МЕТАЛЛОВ, А ТАКЖЕ ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2003 |

|

RU2243075C2 |

| Способ изготовления электросварных прямошовных труб | 1988 |

|

SU1581403A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| Способ изготовления сварных прямошовных труб | 1979 |

|

SU889182A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-23—Публикация

1985-04-11—Подача