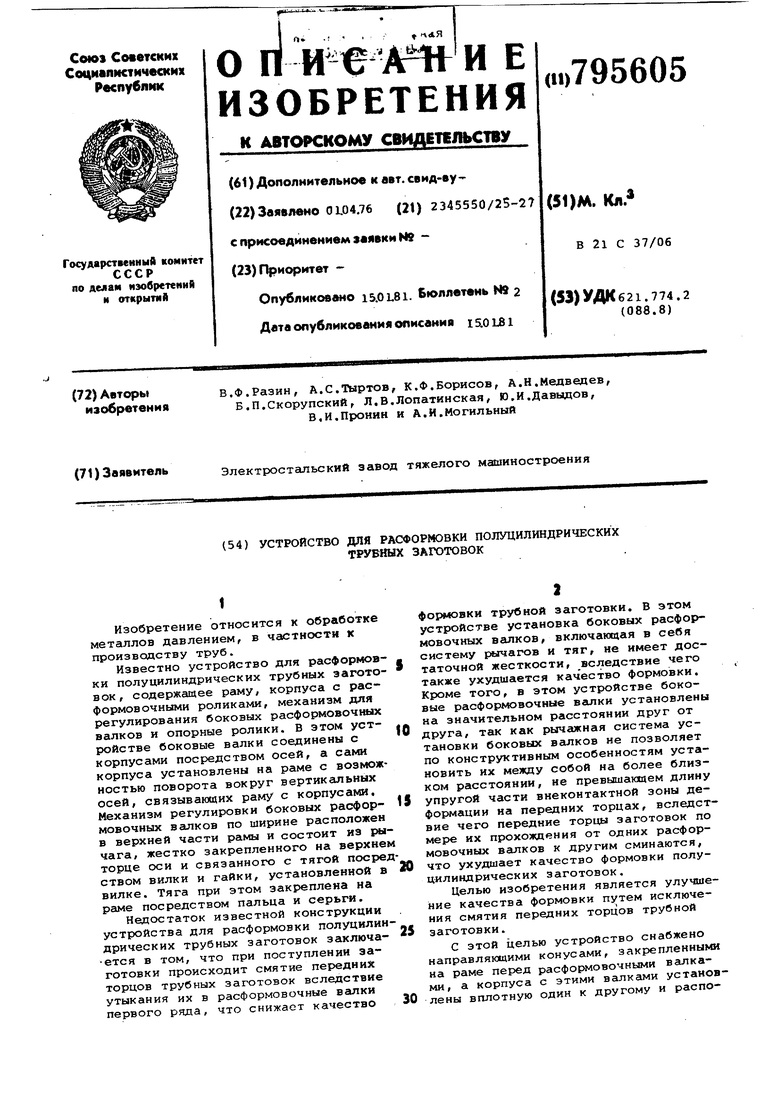

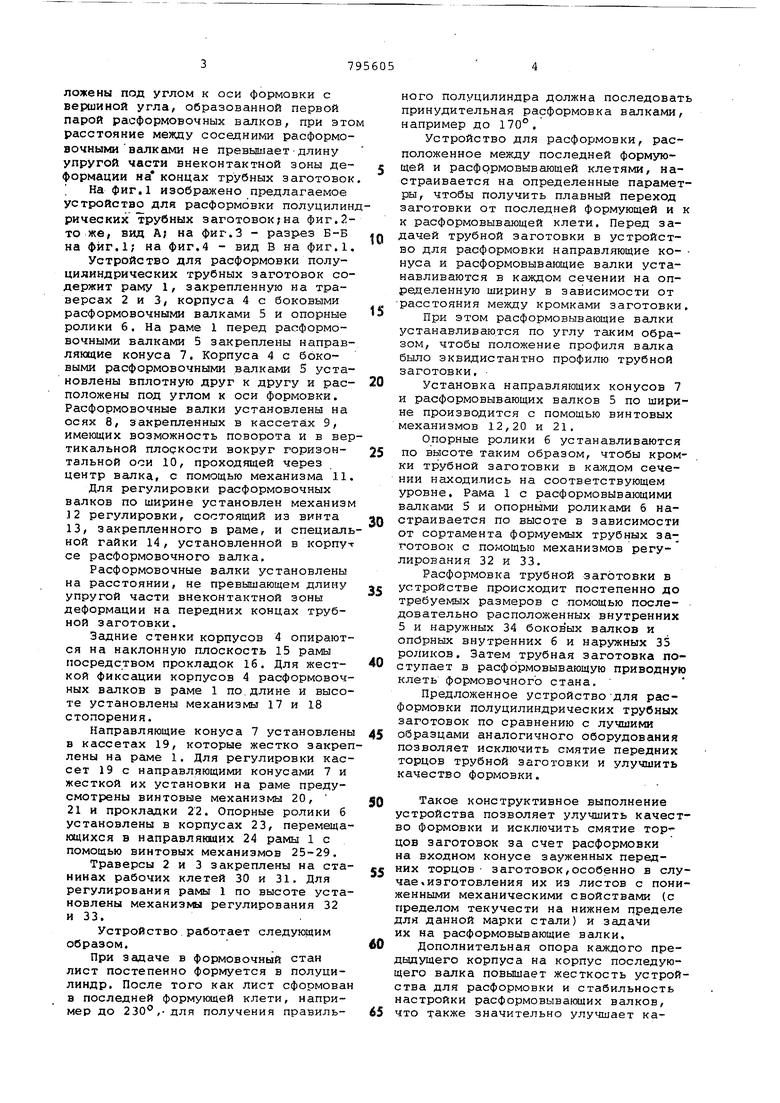

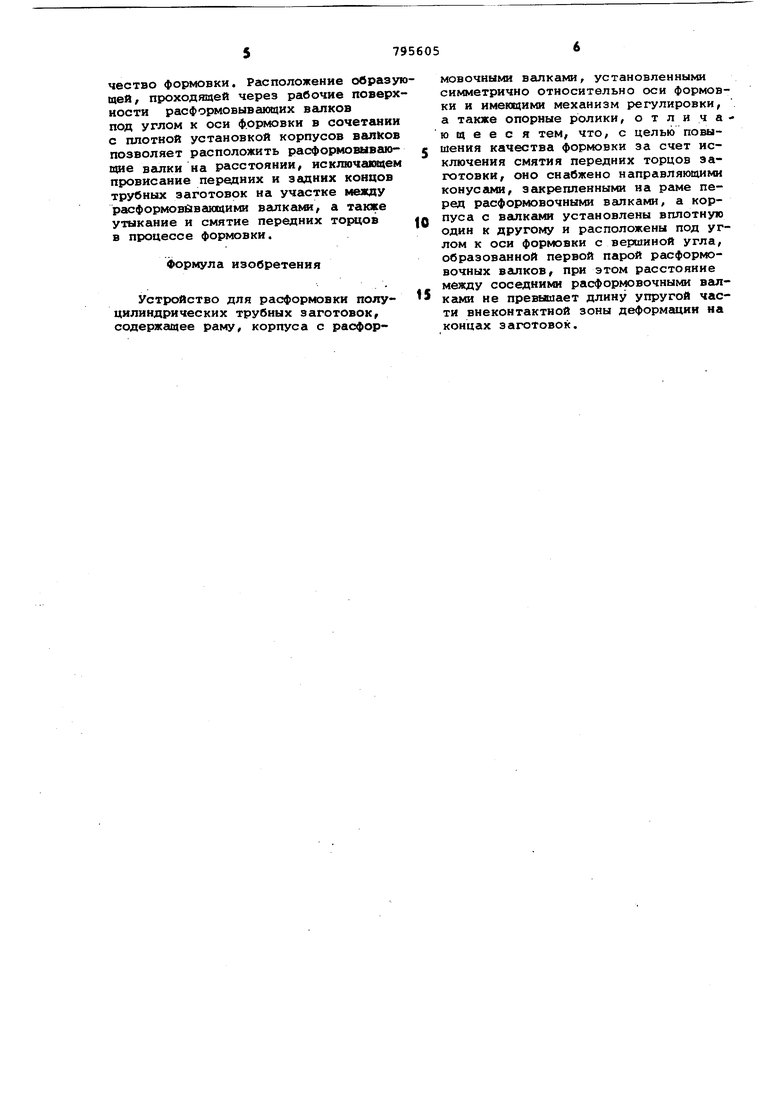

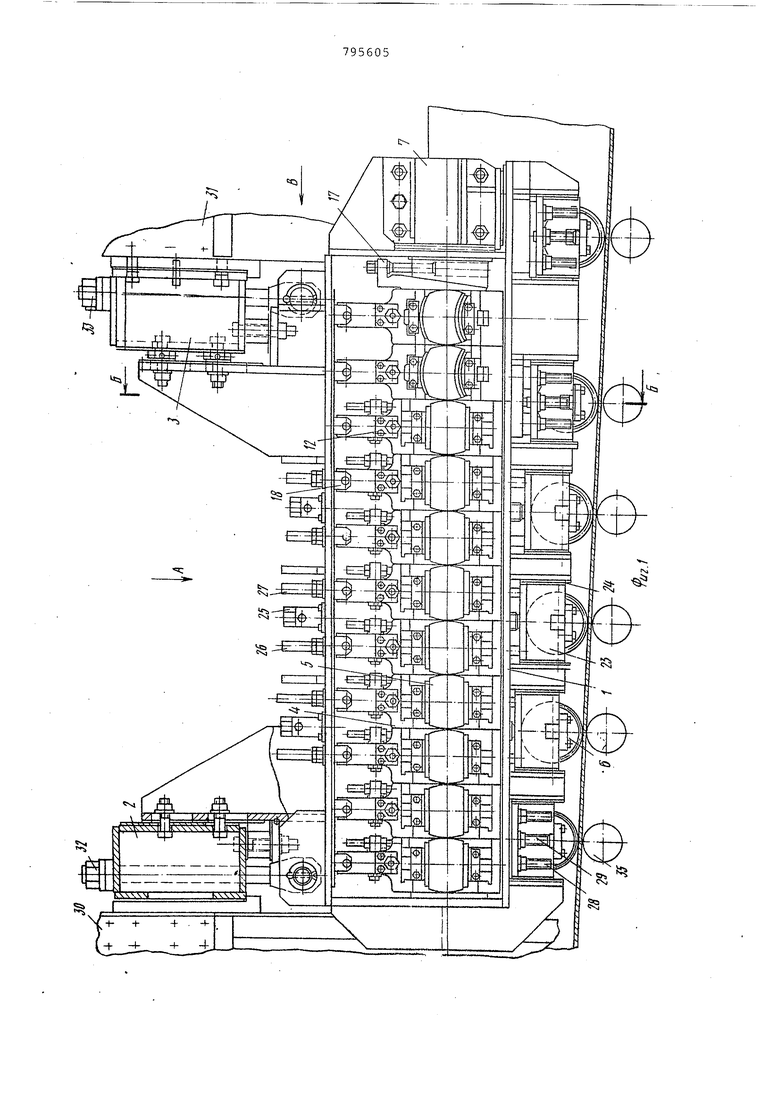

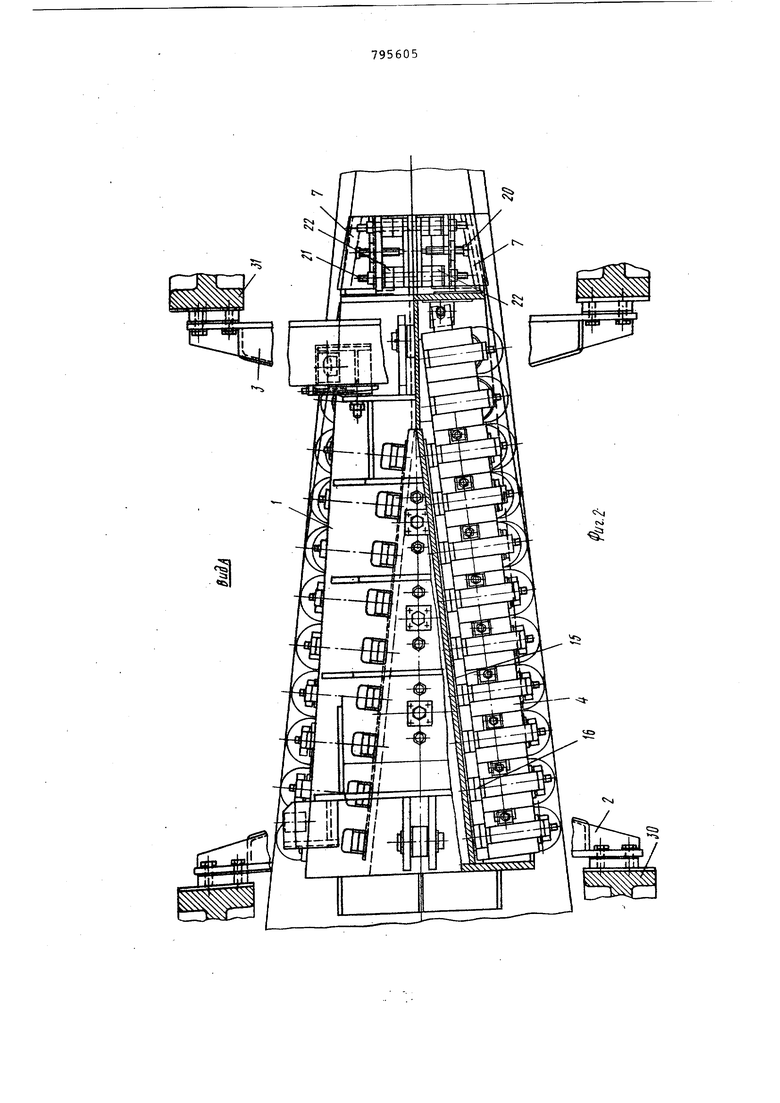

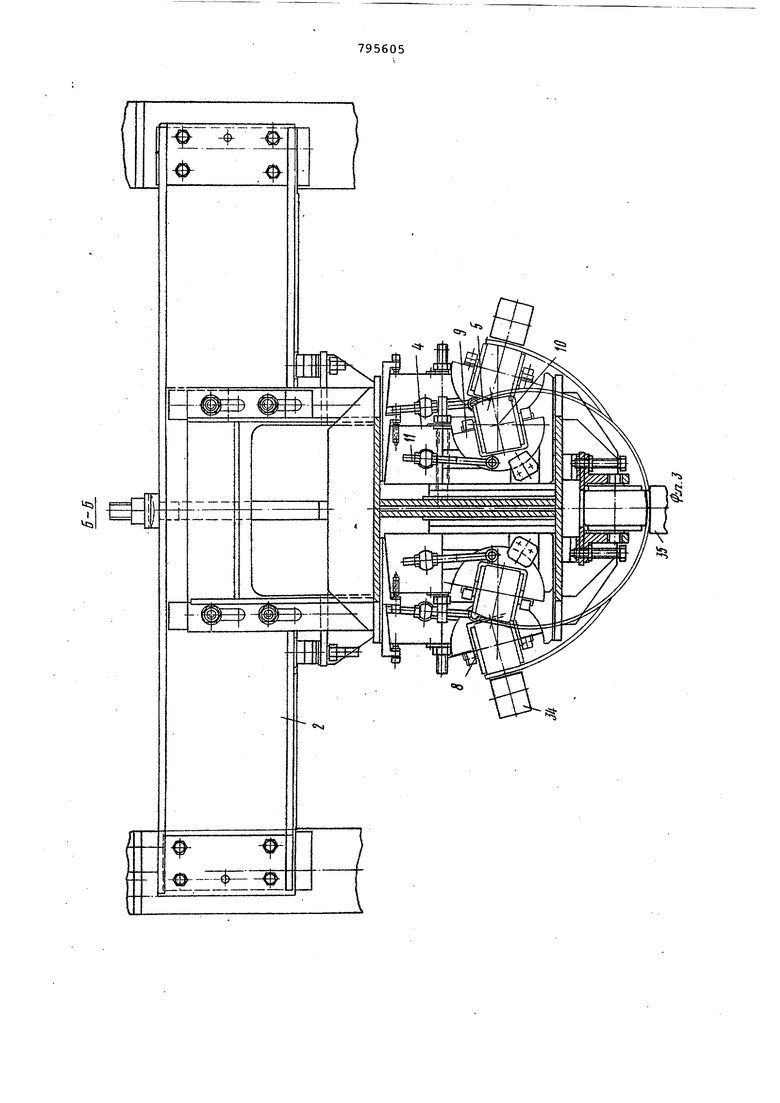

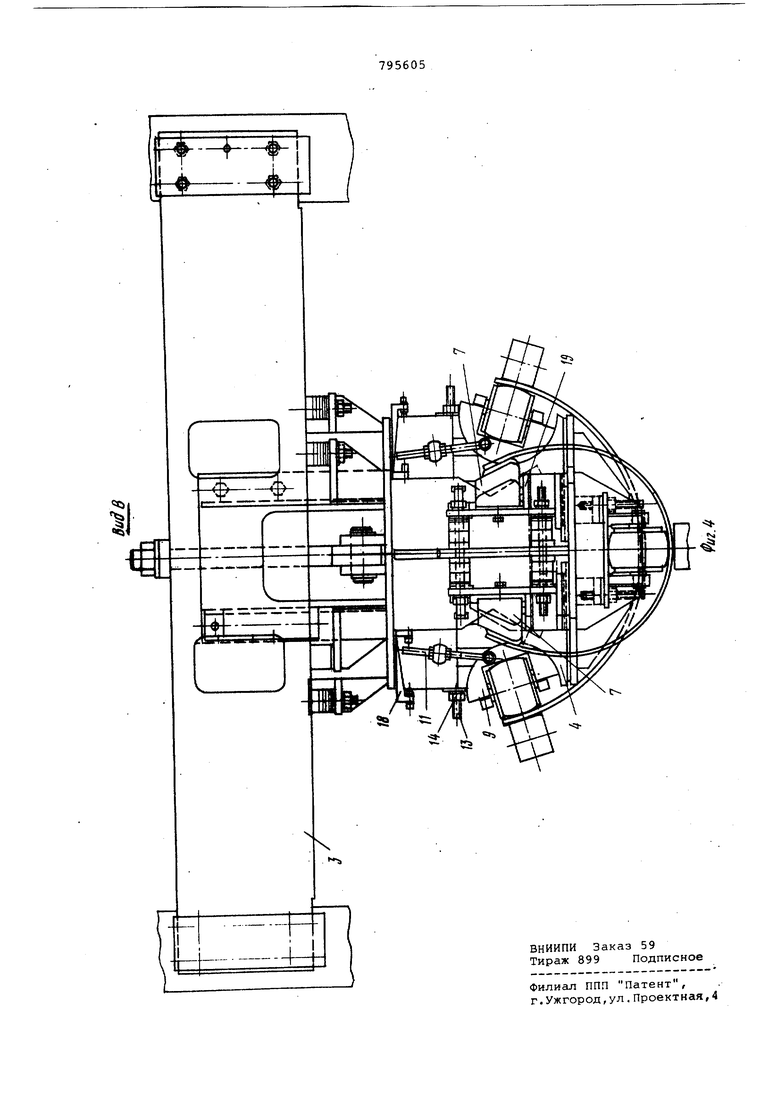

154) УСТРОЙСТВО ДЛЯ РАСФОР |4ОВКИ ПОЛУЦИЛИНДРИЧЕСКИХ ТРУБНЫХ ЗАГОТОВОК ложены под углом к оси формовки с вершиной угла, образованной первой парой расформовочных вашков, при это расстояние между соседними расформовочнымивалками не превышаетдлину упругой части внеконтактной зоны даформации на концах трубных заготовок На фиг,1 изображено предлагаемое устройство для расформовки полуцилин рических трубных заготовок;на фиг.2то же, вид А; на фиг.З - разрез Б-Б на фйг.1; на фиг.4 - вид В на фиг.1. Устройство для расформовки полуцилиндрических трубных заготовок содержит раму 1, закрепленную на траверсах 2 и 3, корпуса 4 с боковыми расформовочными валками 5 и опорные ролики 6, На раме 1 перед расформовочными валками 5 закреплены направляющие конуса 7. Корпуса 4 с боковыми расформовочными валками 5 установлены вплотную друг к другу и расположены под углом к оси формовки. Расформовочные валки установлены на осях 8, закрепленных в кассетах 9, имеющих возможность поворота и в вер тикальной плоскости вокруг горизонтальной оси 10, проходящей через центр валка, с помощью механизма 11 Для регулировки расформовочных валков по ширине установлен механизм 12 регулировки, состоящий из винта 13, закрепленного в раме, и специаль ной гайки 14, установленной в корпут се расформовочного валка. Расформовочные валки установлены на расстоянии, не превышающем длину упругой части внеконтактной зоны деформации на передних концах трубной заготовки. Задние стенки корпусов 4 опирают ся на наклонную плоскость 15 рамы посредством прокладок 1б. Для жесткой фиксации корпусов 4 расформовоч ных валков в раме 1 по.длине и высо те установлены механизмы 17 и 18 стопорения. Направляющие конуса 7 установлен в кассетах 19, которые жестко закре лены на раме 1. Для регулировки кас сет 19 с направляющими конусами 7 и жесткой их установки на раме предусмотрены винтовые механизмы 20, 21 и прокладки 22. Опорные ролики б установлены в корпусах 23, перемеща ющихся в направляющих 24 рамы 1 с помощью винтовых механизмов 25-29, Траверсы 2 и 3 закреплены на ста нинах рабочих клетей 30 и 31. Для регулирования рамы 1 по высоте уста новлены механизмы регулирования 32 и 33. Устройство работает следующим образом. При задаче в формовочный стан лист постепенно формуется в полуцилиндр. После того как лист сформова в последней формующей клети, например до ,- для получения правильнего полуцилиндра должна последовать принудительная расформовка валками, например до 170°. Устройство для расформовки, расположенное между последней формующей и расформовывающей клетями, настраивается на определенные параметры, чтобы получить плавный переход заготовки от последней формующей и к к расформовывающей клети. Перед задачей трубной заготовки в устройство для расформовки направляющие ко- нуса и расформовывающие валки устанавливаются в каждом сечении на определенную ширину в зависимости от расстояния между кромками заготовки. При этом расформовывающие валки устанавливаются по углу таким образом, чтобы положение профиля валка было эквидистантно профилю трубной заготовки. . Установка направляющих конусов 7 и расформовывающих валков 5 по ширине производится с помощью винтовых механизмов 12,20 и 21, Опорные ролики б устанавливаются по высоте таким образом, чтобы кромки трубной заготовки в каждом сечении находились на соответствующем уровне. Рама 1 с расформовЫвающими валками 5 и опорными роликами б настраивается по высоте в зависимости от сортамента формуемых трубных заготовок с помощью механизмов регу- лирования 32 и 33. Расформовка трубной заготовки в устройстве происходит постепенно до требуемых размеров с помощью после- довательно расположенных внутренних 5 и наружных 34 боковых валков и опорных внутренних б и наружных 35 роликов. Затем трубная заготовка поступает в расформовывающую приводную клеть формовочного стана. Предложенное устройство-для расформовки полуцилиндрических трубных заготовок по сравнению с лучшими образцами аналогичного оборудования позволяет исключить смятие передних торцов трубной заготовки и улучшить качество формовки. Такое конструктивное выполнение устройства позволяет улучшить качество формовки и исключить смятие торцов заготовок за счет расформовки на входном конусе зауженных передних торцов заготовок,особенно в случае, изготовления их из листов с пониженными механическими свойствами (с пределом текучести на нижнем пределе для данной марки стали) и задачи их на расформовывающие валки. Дополнительная опора каждого предьадущего корпуса на корпус последующего валка повышает жесткость устройства для расформовки и стабильность настройки расформовываквдих валков, что также значительно улучшает качестно формовки. Расположение образу щей, проходящей через рабочие поверх ности расформовывающих валков под углом к оси формовки в сочетании с плотной установкой корпусов валков позволяет расположить расформовывающие валки на расстоянии, исключахицем провисание передних и задних концов трубных заготовок на участке между расформовйвающими валкгив, а таюке утыкание и смятие передних торцов в процессе формовки. Формула изобретения Устройство для расформовки полуцилиндрических трубных заготовок, содержащее раму, корпуса с расформовочными валками, установленными симметрично относительно оси формовки и имеющими механизм регулировки, а также опорные ролики, отличающееся тем, что, с целью повышения качества формовки за счет исключения смятия передних торцов заготовки, оно снабжено направляющими конусгми, зежрепленными на раме перед расформовочными валками, а корпуса с валками установлены вплотную один к другому и расположены под углом к оси формовки с вершиной угла, образованной первой парой расформовочных валков, при этом расстояние между соседними расформовочными валками не превьваает длину упругой части внеконтактной зоны деформации на концах заготовок. 1 I ill l/ ilil /

1

4:1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВКИ ПОЛУЦИЛИНДРИЧЕСКИХ ТРУБНЫХ | 1973 |

|

SU382451A1 |

| Направляющий нож ттубосварочного стана | 1976 |

|

SU573214A1 |

| Рабочая клеть трубоформовочного стана | 1982 |

|

SU1053923A1 |

| Способ изготовления двухшовных труб конечной длины | 1975 |

|

SU560663A1 |

| Устройство для расформовки полуцилиндрических трубных заготовок | 1974 |

|

SU525487A1 |

| Способ производства двухшовных труб | 1978 |

|

SU776694A1 |

| ФОРМОВОЧНАЯ КЛЕТЬ | 2001 |

|

RU2228228C2 |

| Клеть трубоформовочного стана | 1978 |

|

SU721141A1 |

| Способ изготовления сварных прямошовных труб | 1979 |

|

SU889182A1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ДВУХШОВНЫХ ТРУБ | 2005 |

|

RU2296024C2 |

Авторы

Даты

1981-01-15—Публикация

1976-04-01—Подача