Изобретение относится к обработке металлов давлением, и может быть использовано при изготовлении формооб- разую1ф1Х инструментов типа штампов и пресс-форм путем выдавливания рабо чего рельефа на ловерхности заготовки и является усовершенствованием способа по авт.ев. № 1199419.

. Цель изобретения - повышение стойкости изготавливаемых инструментов за счет уменьшения содержания в поверхностном слое неметаллических включений.

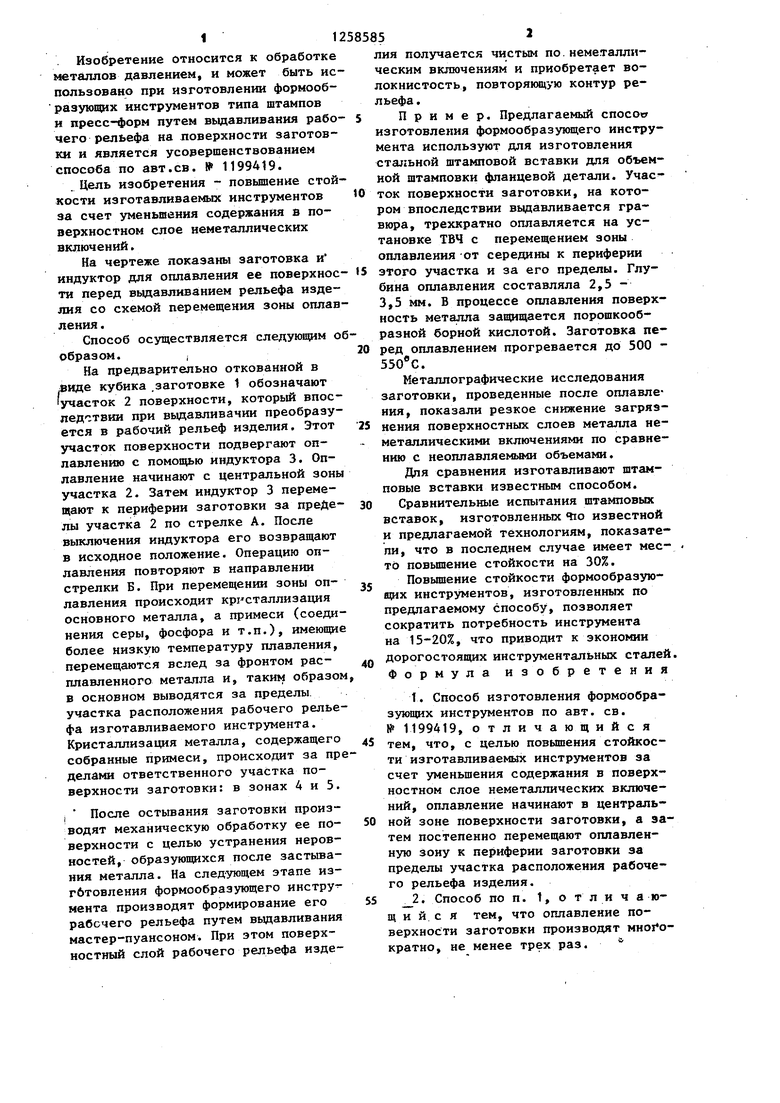

На чертеже показаны заготовка и индуктор для оплавления ее поверхнос ти перед выдавливанием рельефа изделия со схемой перемещения зоны оплавления.

Способ осуществляется следующим о образом. i

На предварительно откованной в виде кубика .заготовке 1 обозначают участок 2 поверхности, который впос- пед-гтвии при выдавливании преобразуется в рабочий рельеф изделия, Этот участок поверхности подвергают оплавлению с помощью индуктора 3. Оплавление начинают с центральной зоны участка 2. Затем индуктор 3 перемещают к периферии заготовки за преДе- лы участка 2 по стрелке А. После выключения индуктора его возвращают в исходное положение. Операцию оплавления повторяют в направлении стрелки Б. При перемещении зоны оп- лавления происходит кристаллизация основного металла, а примеси (соединения серы, фосфора и т.п.), имеющие более низкую температуру плавления, перемещаются вслед за фронтом рас- плавленного металла и, таким образом в основном выводятся за пределы. участка расположения рабочего рельефа изготавливаемого инструмента. Кристаллизация металла, содержащего собранные примеси, происходит за пределами ответственного участка поверхности заготовки: в зонах 4 и 5.

I После остывания заготовки производят механическую обработку ее поверхности с целью устранения неровностей, образующихся после застывания металла. На следующем этапе из- гбтовления формообразующего инструмента производят формирование его рабочего рельефа путем вьщавливания мастер-пуансоном. При этом поверхностный слой рабочего рельефа изде

S

О

15

20

5 зо j до j

0

55

ЛИЯ получается чистым по.неметаллическим включениям и приобретает волокнистость, повторяющую контур рельефа .

Пример. Предлагаемый спосо изготовления формообразующего инструмента используют для изготовления стальной штамповой вставки для объемной штамповки фланцевой детали. Учас ток поверхности заготовки, на котором впоследствии выдавливается гравюра, трехкратно оплавляется на установке ТВЧ с перемещением зоны оплавления ОТ середины к периферии этого участка и за его пределы. Глубина оплавления составляла 2,5 - 3,5 мм. В процессе оплавления поверхность металла защищается порошкообразной борной кислотой. Заготовка перед оплавлением прогревается до 500 - 550 С.

Металлографические исследования заготовки, проведенные после оплавления, показали резкое снижение загрязнения поверхностных слоев металла неметаллическими включениями по сравнению с неош1авляеьв &1и объемами.

Дпя сравнения изготавливают щтам- повые вставки известным способом.

Сравнительные испытания штамповых вставок, изготовленных Ч1О известной и предлагаемой технологиям, показате- пи, что в последнем случае имеет место повьш1ение стойкости на 30%.

Повышение стойкости формообразую- инструментов, изготовленных по предлагаемому способу, позволяет сократить потребность инструмента на 15-20%, что приводит к экономии дорогостоящих инструментальных сталей. Формула изобретения

1. Способ изготовления формообразующих инструментов по авт. св. № 1199419, отличающийся тем, что, с целью повышения стойкости изготавливаемых инструментов за счет уменьшения содержания в поверхностном слое неметаллических включений, оплавление начинают в центральной зоне поверхности заготовки, а затем постепенно перемещают оплавленную зону к периферии заготовки за пределы участка расположения рабочего рельефа изделия.

2. Способ по п. 1, отлич а ю- щ и и с я тем, что оплавление по- верхнос:ти заготовки производят кратно, не менее трех раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пуансон для выдавливания | 1979 |

|

SU876247A1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью и штамп для его осуществления | 1985 |

|

SU1416257A1 |

| Способ изготовления формообразующих инструментов | 1983 |

|

SU1199419A1 |

| Способ высокотемпературной термомеханической обработки быстрорежущей стали | 1981 |

|

SU1006510A1 |

| Способ выдавливания формообразующих полостей деталей пресс-форм | 1977 |

|

SU716695A1 |

| Способ изготовления рабочих поверхностей матриц пресс-форм | 1975 |

|

SU625834A1 |

| Пуансон для выдавливания полостей в деталях | 1988 |

|

SU1611513A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОЛОВОК ТОРЦЕВЫХ КЛЮЧЕЙ | 1995 |

|

RU2071863C1 |

| Штамп для выдавливания изделий с полостями | 1982 |

|

SU1142210A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ДИСКОВ, КОЛЕЦ, ФЛАНЦЕВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2232663C2 |

Изобретение относится к области оС аботки металлов давлением, а именно к способам изготовления формооб- разу101цих инструментов (штампов, пресс- рм), включакнцих вьщавливание рабочего рельефа мастер-пуансоном. Цель изобретения - повышение стойкости изделий за счет уменьшения содер-. жания в поверхностном слое неметаллических включений. На поверхности предварительно откованной заготовки обозначают участок формирования рельефа изделия и производят постепенное оплавление поверхности заготовки, центральной зоны, перемещая оплавленную зону к периферии заготовки за пределы участка формирования рельефа изделия. Неметаллические включения, имеюпще более низкую температуру плавления, перемещаются вслед за фpoнтo J расплавленного металла и выводятся за пределы ответственного участка поверхности заготовки. После этого на обработанной поверхности выдавливают настер-пуансоном рабочий профиль изготавливаемого инструмента, 1 з.п. ф-лы, 1 ил. (Л

Редактор О. Бугир

Составитель О. Корабельников

Техред М.Мрргентал Корректор Г. Решетник

Заказ 5066/13 Тираж 655Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-23—Публикация

1985-05-12—Подача