Изобретение относится к обработке металлов давлением, а именно к штамповой оснастке, применяющейся при изготовлении формообразующих инструментов с внутренними полостями для процессов прессования, волочения, щтамповки и др.

Целью изобретения является повышение стойкости пуансона.

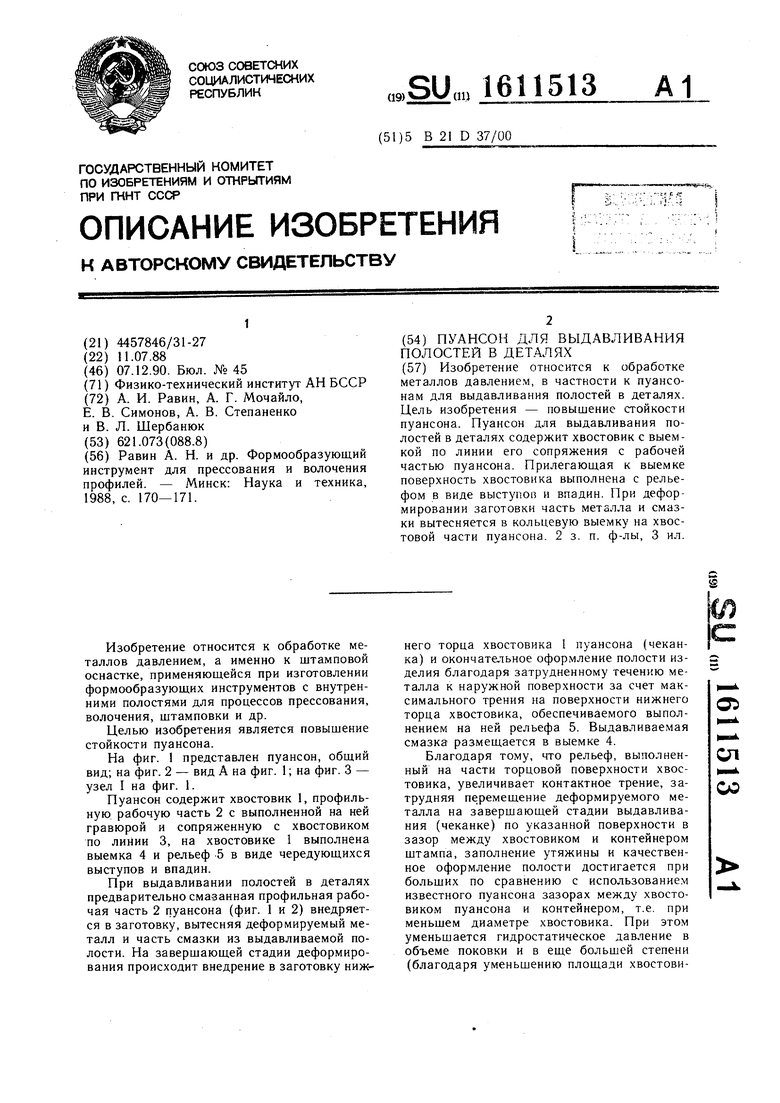

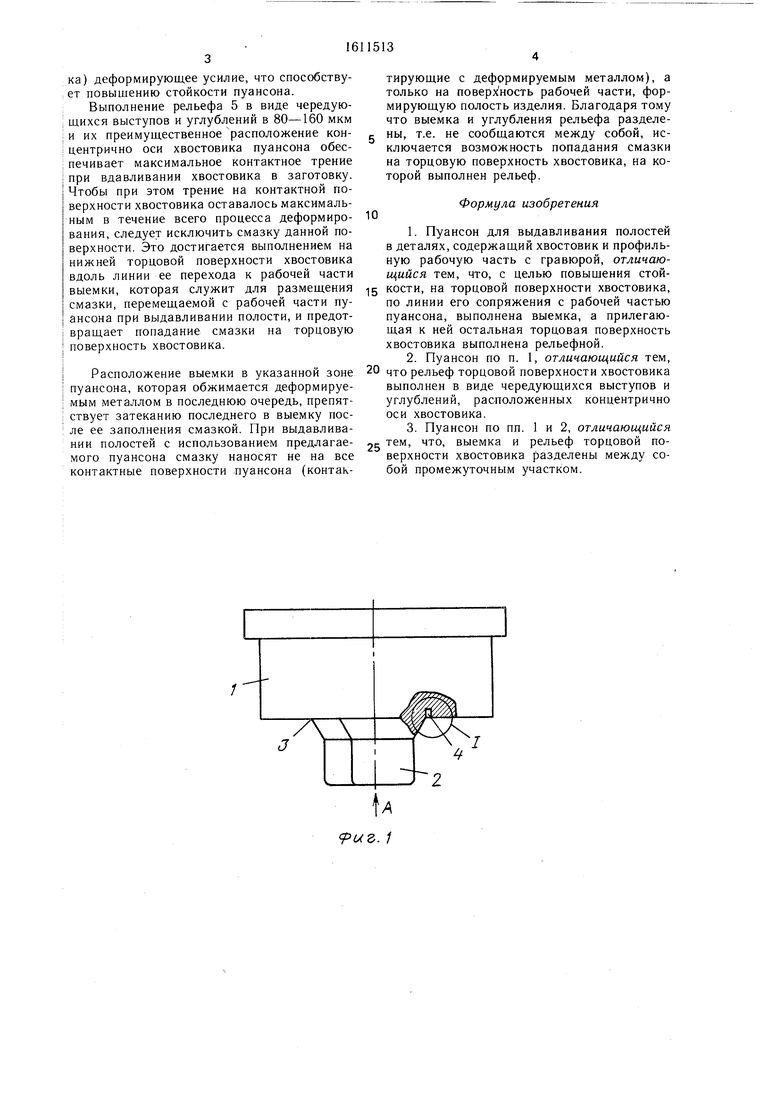

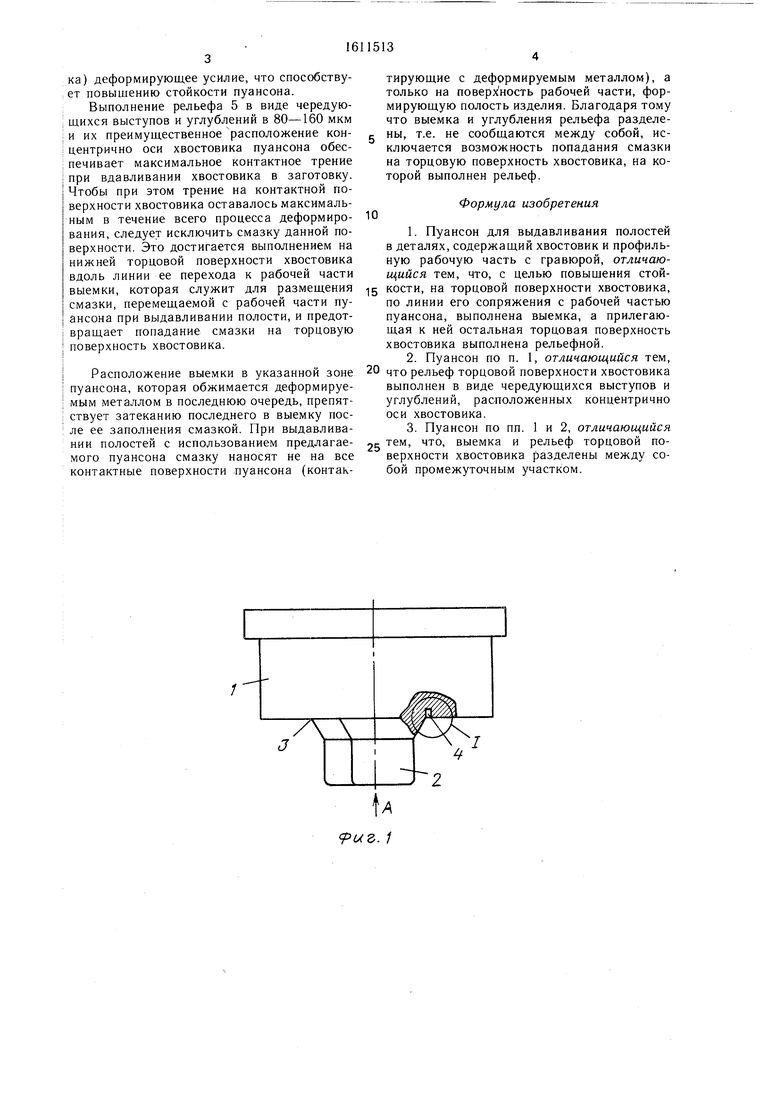

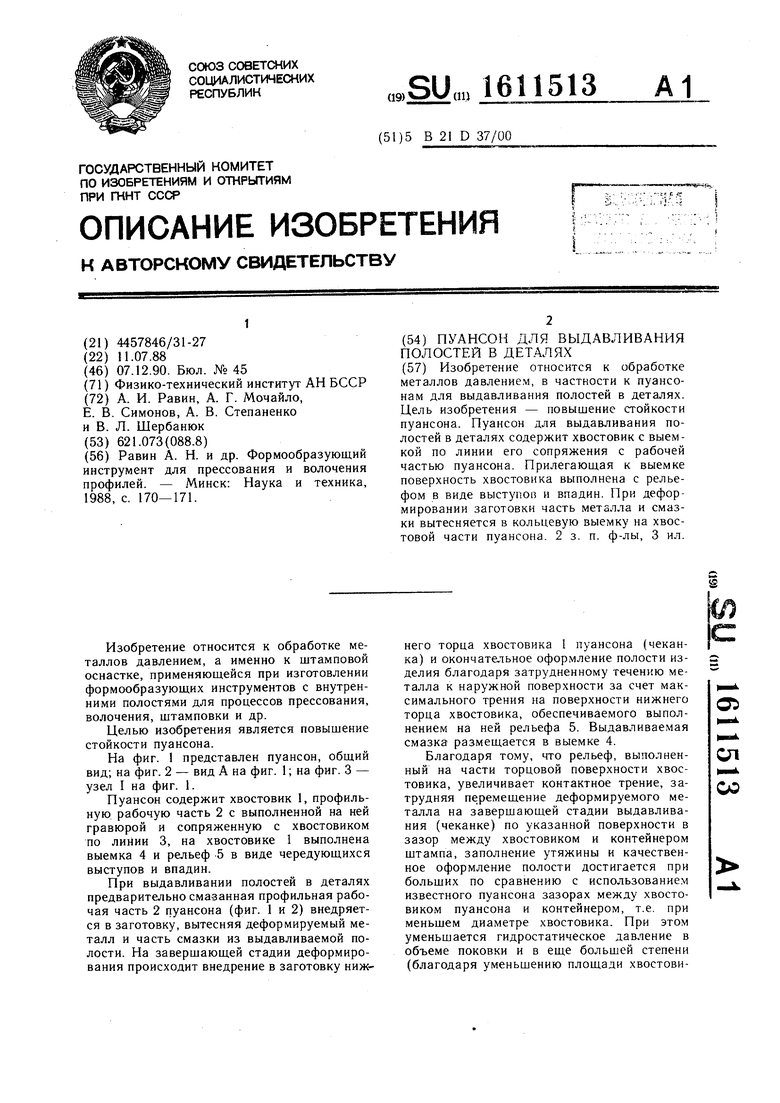

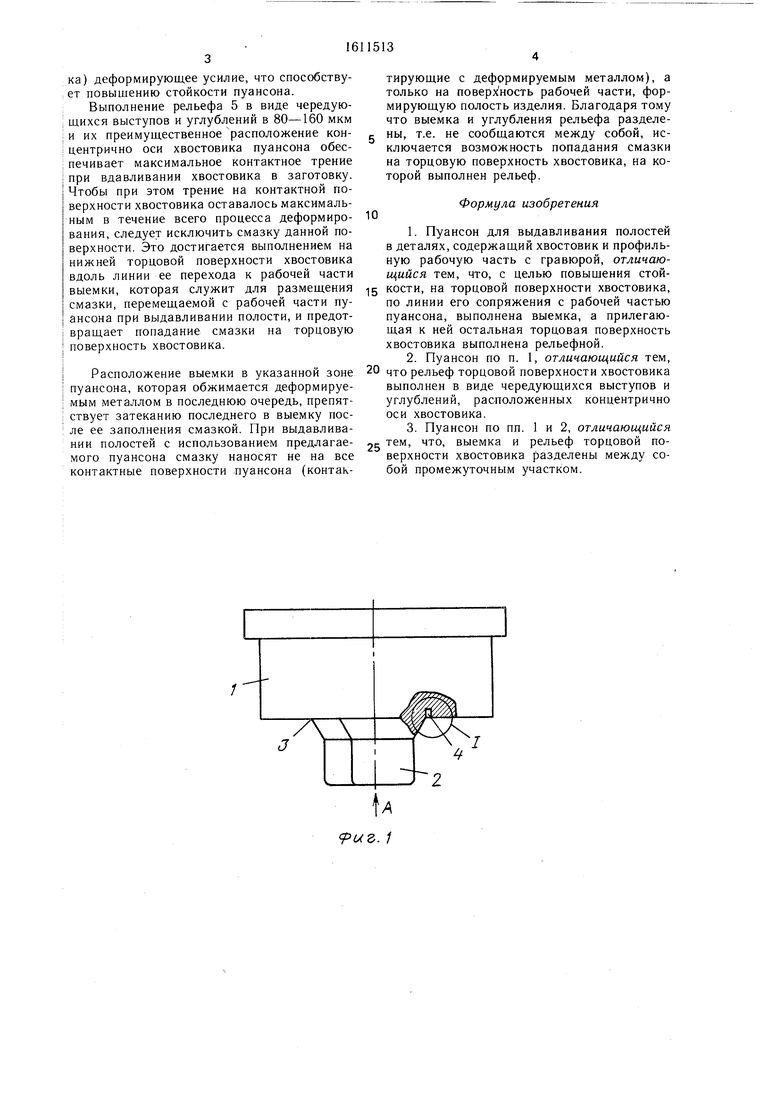

На фиг. 1 представлен пуансон, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - узел I на фиг. 1.

Пуансон содержит хвостовик 1, профильную рабочую часть 2 с выполненной на ней гравюрой и сопряженную с хвостовиком по линии 3, на хвостовике 1 выполнена выемка 4 и рельеф 5 в виде чередующихся выступов и впадин.

При выдавливании полостей в деталях предварительно смазанная профильная рабочая часть 2 пуансона (фиг. 1 и 2) внедряется в заготовку, вытесняя деформируемый металл и часть смазки из выдавливаемой полости. На завершающей стадии деформирования происходит внедрение в заготовку нижнего торца хвостовика 1 пуансона (чеканка) и окончательное оформление полости изделия благодаря затрудненному течению металла к наружной поверхности за счет максимального трения на поверхности нижнего торца хвостовика, обеспечиваемого выполнением на ней рельефа 5. Выдавливаемая смазка размещается в выемке 4.

Благодаря тому, что рельеф, выполненный на части торцовой поверхности хвостовика, увеличивает контактное трение, затрудняя перемещение деформируемого металла на завершающей стадии выдавливания (чеканке) по указанной поверхности в зазор между хвостовиком и контейнером щтампа, заполнение утяжины и качественное оформление полости достигается при больших по сравнению с использованием известного пуансона зазорах между хвостовиком пуансона и контейнером, т.е. при меньшем диаметре хвостовика. При этом уменьшается гидростатическое давление в объеме поковки и в еще большей степени (благодаря уменьшению площади хвостови05

сд

оо

ка) деформирующее усилие, что способствует повышению стойкости пуансона.

Выполнение рельефа 5 в виде чередующихся выступов и углублений в 80--160 мкм и их преимущественное расположение кон- центрично оси хвостовика пуансона обеспечивает максимальное контактное трение при вдавливании хвостовика в заготовку. Чтобы при этом трение иа контактной поверхности хвостовика оставалось максимальным в течение всего процесса деформирования, следует исключить смазку данной поверхности. Это достигается выполнением на нижней торцовой поверхности хвостовика вдоль линии ее перехода к рабочей части выемки, которая служит для размещения смазки, перемещаемой с рабочей части пуансона при выдавливании полости, и предотвращает попадание смазки на торцовую поверхность хвостовика.

Расположение выемки в указанной зоне пуансона, которая обжимается деформируемым металлом в последнюю очередь, препятствует затеканию последнего в выемку после ее заполнения смазкой. При выдавливании полостей с использованием предлагаемого пуансона смазку наносят не на все контактные поверхности -пуансона (контактирующие с деформируемым металлом), а только на поверхность рабочей части, формирующую полость изделия. Благодаря тому что выемка и углубления рельефа разделе- ны, т.е. не сообщаются между собой, исключается возможность попадания смазки на торцовую поверхность хвостовика, на которой выполнен рельеф.

Формула изобретения

1.Пуансон для выдавливания полостей в деталях, содержащий хвостовик и профильную рабочую часть с гравюрой, отличающийся тем, что, с целью повыщения стойкости, на торцовой поверхности хвостовика, по линии его сопряжения с рабочей частью пуансона, выполнена выемка, а прилегающая к ней остальная торцовая поверхность хвостовика выполнена рельефной.

2.Пуансон по п. 1, отличающийся тем, что рельеф торцовой поверхности хвостовика

выполнен в виде чередующихся выступов и углублений, расположенных концентрично оси хвостовика.

3.Пуансон по пп. 1 и 2, отличающийся тем, что, выемка и рельеф торцовой поверхности хвостовика разделены между собой промежуточным участком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей типа обрезных пуансонов и устройство для его осуществления | 1980 |

|

SU912385A1 |

| Пуансон для выдавливания | 1979 |

|

SU876247A1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью | 1988 |

|

SU1570831A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА "СТАКАН" | 2008 |

|

RU2383409C2 |

| Штамп для закрытой объемной штамповки | 1985 |

|

SU1268272A1 |

| Способ холодной штамповки полумуфт | 2021 |

|

RU2781933C1 |

| Заготовка для прессования | 1980 |

|

SU889177A1 |

| Устройство для испытания технологических смазочных материалов при обработке металлов давлением | 1985 |

|

SU1337170A1 |

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011463C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВОК ТОРЦОВЫХ КЛЮЧЕЙ СО СТУПЕНЧАТОЙ НАРУЖНОЙ ПОВЕРХНОСТЬЮ | 2003 |

|

RU2254201C1 |

Изобретение относится к обработке металлов давлением, в частности к пуансонам для выдавливания полостей в деталях. Цель изобретения - повышение стойкости пуансона. Пуансон для выдавливания полостей в деталях содержит хвостовик с выемкой по линии его сопряжения с рабочей частью пуансона. Прилегающая к выемке поверхность хвостовика выполнена с рельефом в виде выступов и впадин. При деформировании заготовки часть металла и смазки вытесняется в кольцевую выемку на хвостовой части пуансона. 2 з.п. ф-лы, 3 ил.

ВидА

5

Фи. 2

| Равин А | |||

| Н | |||

| и др | |||

| Формообразующий инструмент для прессования и волочения профилей | |||

| - Минск: Наука и техника, 1988, с | |||

| Аппарат для передачи фотографических изображений на расстояние | 1920 |

|

SU170A1 |

Авторы

Даты

1990-12-07—Публикация

1988-07-11—Подача