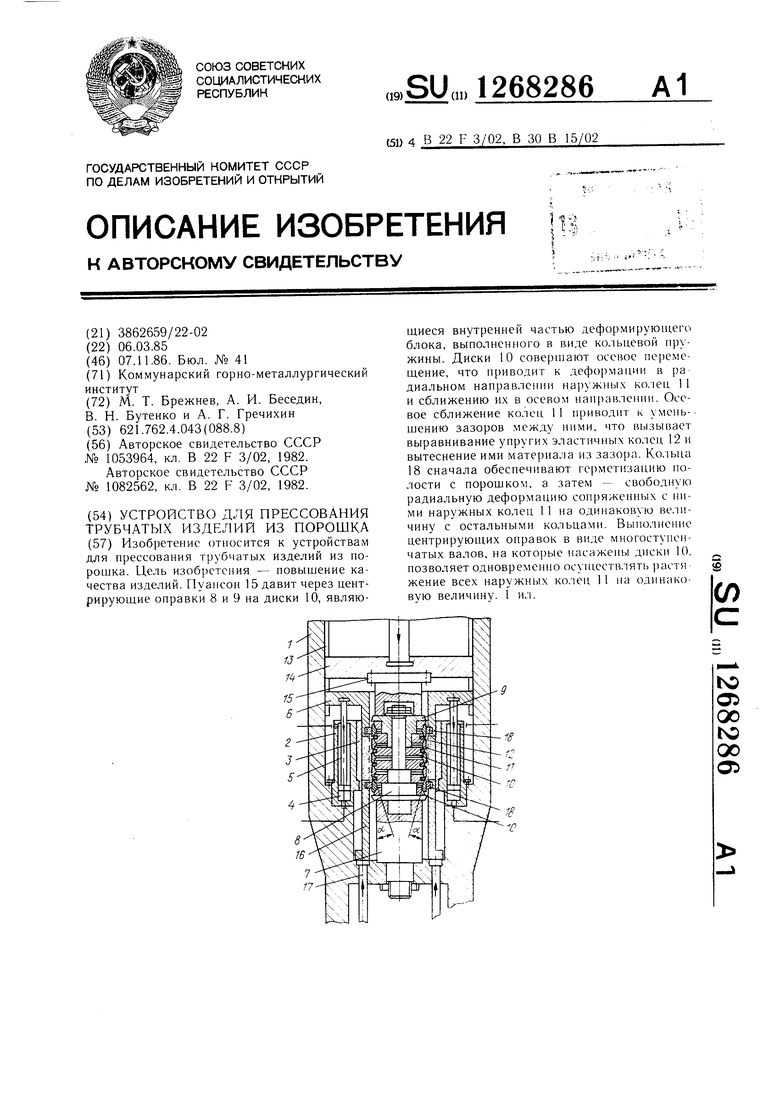

Изобретение относится к пороижовой металлургии, в частности к устройствам для прессования трубчатых изделий из порошка. Цель изобретения - повышение качества изделий. На чертеже представлено устройство, разрез. Устройство содержит станину 1, в центральной части которой установлен корпус 2 с запрессованной в него матрицей 3 и гидроцилиндрами 4, 1ПТОКИ 5 которых связаны с верхним пуансоном 6. В нижней части станины 1 установлена опора 7 с запрессованными на ней цептриРУЮШ.ИМИ оправками 8 и 9, выполненными но форме многоступенчатого вала, на которые установлен деформирующий блок, выполненный но форме кольцевой пружины, состоящей из внутренних колеп 10, имеюпшх форму дисков, наружная поверхность которых выполнена с двумя или одной конической поверхностью с углом наклона образующей а 14-17° и наружных колец 11. Диски 10 установлены с зазором один относительно другого. Наружные кольца 11 опираются на диски 10 своими конусными поверхностями. В зазорах между наружными кольцами 11 в дисках 10 установлены упругие эластичные кольца 12, предназначенные для вытеснения прессуемого материала из зазоров между наружными кольцами 11, проникшего туда в процессе предварительного прессования, и для обеспечения получения впутренней поверхности правильной цилиндрической формы в процессе окончательного прессования. В верхней части станины 1 в направляющих 13 установлен ползун 14 с закрепленным к нему пуансоном 15. Усилие на пуансон 15 передается от силового гидроцилиндра, закрепленного в станине (не показан). Выталкивание готового изделия осуществляется выталкивателем 16 через толкатели 17 от гидроцилипдра (не показан). Выталкиватель 16 .может быть использован как пуансон в период прессования. Для компенсации диаметральных размеров пуансона 6 и выталкивателя 16 установлены разрезные пружинящие кольца 18. Устройство работает следуюндим образом. В начальный период работы устройства пуансоны 6 и 15 подняты в крайнее верхнее положение, выталкиватель 16 опущен. Засыпают порошок в матрицу 3, затем включают привод гидроцилиндров 4 и выталкивателя 16, и начинается процесс предварительного двухстороннего прессоваь ия изделия до определенной степени деформации. После этого отключают подачу масла в гидроцилиндры 4 и гидроцилиндры привода выталкивателя (не показаны) и включают привод гидроцилиндра пуансона 15. Последний давит через центрирующие оправки 8 и 9 на внутренние диски 10, вызывая их одновременное осевое перемещение за счет наличия между ними зазоров, что приводит к одновременной деформации в радиальном направлении связанных с ними посредством конических поверхностей только наружных колец 11 и сближению их в осевом направлении. Радиальная деформация наружных колец 11 вызывает равномерный процесс прессования материала изделия по всей высоте. В начальный момент окончательного прессования осевое сближение наружных колец 11 приводит к уменьщепию зазоров между ними, что вызывает выдавливание упругих эластичных колец 12 и вытеснение ими материала из зазора. В конце прессования наружный диаметр эластичных колец 12 становится равным наружному диаметру наружных колец 11. На стадии предварительного прессования кольца 18 обеспечивают герметизацию полости с порощком, препятствуя вытеснению порошка в зазоры между наружной поверхностью деформирующего блока и внутренними поверхностями пуансона 6 и выталкивателя 16, а в период окончательного прессования обеспечивают свободную радиальную деформацию сопряженных с ними наружных колец 11 на одинаковую величину с остальными кольцами и, следовательно, позволяют получить правильную геометрическую форму всего изделия. После того, как закончен процесс прессовапия, осуществляют от гидроцилиндров подъем пуансонов 6 и 15, наружные кольца 11 возвращаются в исходное положение. Затем включают привод выталкивателя 16 и через толкатели 17 осуществляют выталкивание готового изделия. Затем цикл повторяется. Выполнение деформирующего блока по форме кольцевой пружины, у которой внутренние кольца выполнены по форме дисков, позволяет осуществлять прессование порошка за счет растяжения ее наружных колец, а выполнение центрирующих оправок в форме многоступенчатых валиков, на которые насажены до упора в соответствующие торцовые поверхности заплечиков диски, позволяет одновременно осуществлять растяжение всех наружных колец на одинаковую величину, что обеспечивает получение в процессе прессования правильной геометрической формы. При прессовании втулок из порошка железа с размерами DXdXh 60Х40Х 150 м на предлагаемом устройстве получают изделия, внутренняя цилиндрическая поверхность которых имеет правильную геометрическую форму. При прессовании этих изделий на известном устройстве получают искажение внутренней поверхности втулки (перепад размеров 3Л

по толщине стенки в центральных и конце-пуансоны, центрирующие оправки и дефорвых ее частях 2,5-3,5 мм, что требует изго-мирующий блок, отличающееся тем, что, с

товления втулок с заранее увеличенными раз-целью повыщения качества изделий, деформерами).мирующий блок выполнен в виде кольцевой

Формула изобретения дисков, насаженных на оправки, последние

Устройство для прессования трубчатыха пуансоны снабжены разрезными аружиизделий из порошка, содержащее матрицу,нящими кольцами.

1268286

пружины с внутренними кольцами в виде

выполнены в виде многоступенчатых валов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования трубчатых изделий из порошка | 1986 |

|

SU1342595A1 |

| Устройство для прессования изделий из порошка с внутренней резьбой | 1987 |

|

SU1438925A1 |

| СПОСОБ ОБЪЕМНОГО ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2572268C1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК В ФОРМЕ СТАКАНА ИЗ ПРУТКА | 2015 |

|

RU2600594C2 |

| Устройство для прессования изделий из порошка | 1982 |

|

SU1018804A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА И ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343031C1 |

| СПОСОБ НЕМОНОТОННОГО ДЕФОРМИРОВАНИЯ АНИЗОТРОПНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2021 |

|

RU2781869C1 |

| Установка для гидродинамического прессования металлических порошков | 1985 |

|

SU1258614A1 |

| Устройство для термофиксации деталей | 1982 |

|

SU1065486A1 |

Изобретение относится к устройствам для прессования трубчатых изделий из порошка. Цель изобретения - повышение качества изделий. Пуансон 15 давит через центрируюндие оправки 8 и 9 на диски 10, являющиеся внутренней частью деформирующего блока, выполненного в виде кольцевой пружины. Диски 10 совершают осевое перемеш,ение, что приводит к дефо)ма11ии в ра диальном направлении на1)ужны колец 1 и сближению их в осевом нанравлении. Осевое сближение колец 11 приводит к умень- шению зазоров между ними, что вызывает выравнивание упругих эластичных колец 12 и вытеснение ими материала из зазора. Ко,1ьца 18 сначала обеспечивают герметизацию полости с порошком, а затем - свободную радиальную деформацию сопряженных с пими наружных колец 11 на одинаковую величину с остальными кольцами. Выполнение центрирующих оправок в виде многостунепчатых валов, на которые насажены диски 10. позволяет одновременно осупшствлять )астя е жение всех наружных ко.чец 1 1 на одинако(Л вую величину. 1 ил. ю О5 00 ГчЭ оо Oi

| Устройство для формования втулок из порошка | 1982 |

|

SU1053964A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для прессования трубчатых изделий из порошка | 1982 |

|

SU1082562A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-11-07—Публикация

1985-03-06—Подача