лиидров 14 пуансон 8, закрепленный на траверсе 2, вводят в полость матрицы до зацепления его через кольцевой паз 9 с фиксаторами 6 и одновременно осуществляют слив масла из полостей гидроцилиндров 13, в результате чего подпружиненные фиксаторы 12 выходят из кольцевого паза 5 и

освобождают матрицу 4. После соединения матрицы 4 и пуансона 8 траверсу 2 отводят в Крайнее верхнее положение. Затем осуществляют разряд в гидродинамической камере, в результате чего жидкость через шток 7 с большой скоростью передает давление на траверсу 2 и связанную с ней через пуан1

Изобретение относится к порошковой металлургии, в частности к установкам для гидродинамического прессования металлических порошков.

Целью изобретения является повышение качества спрессованных заготовок за счет обеспечения однородного распределения плотности по их высоте.

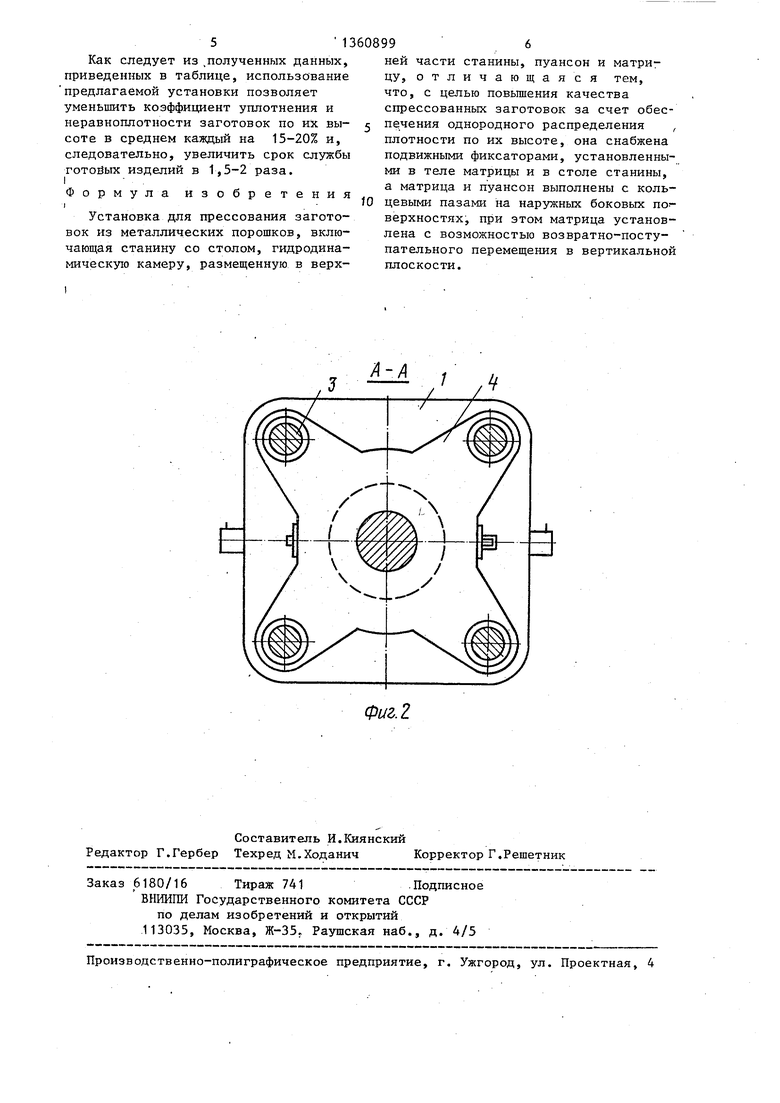

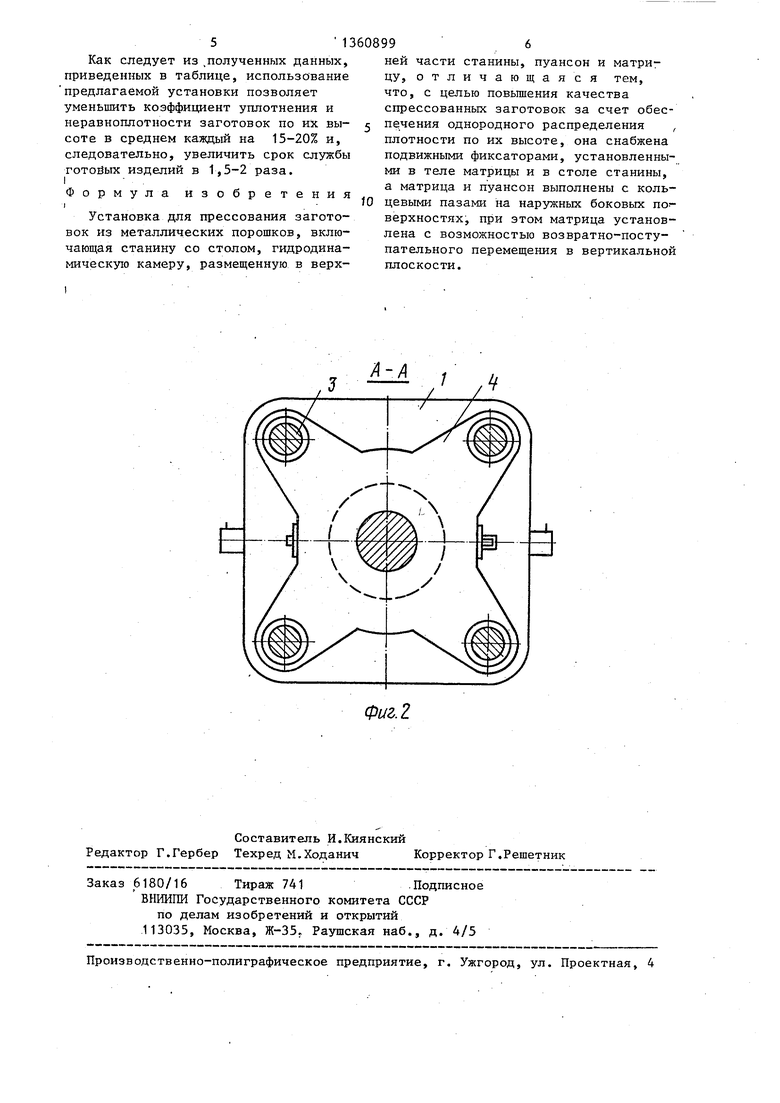

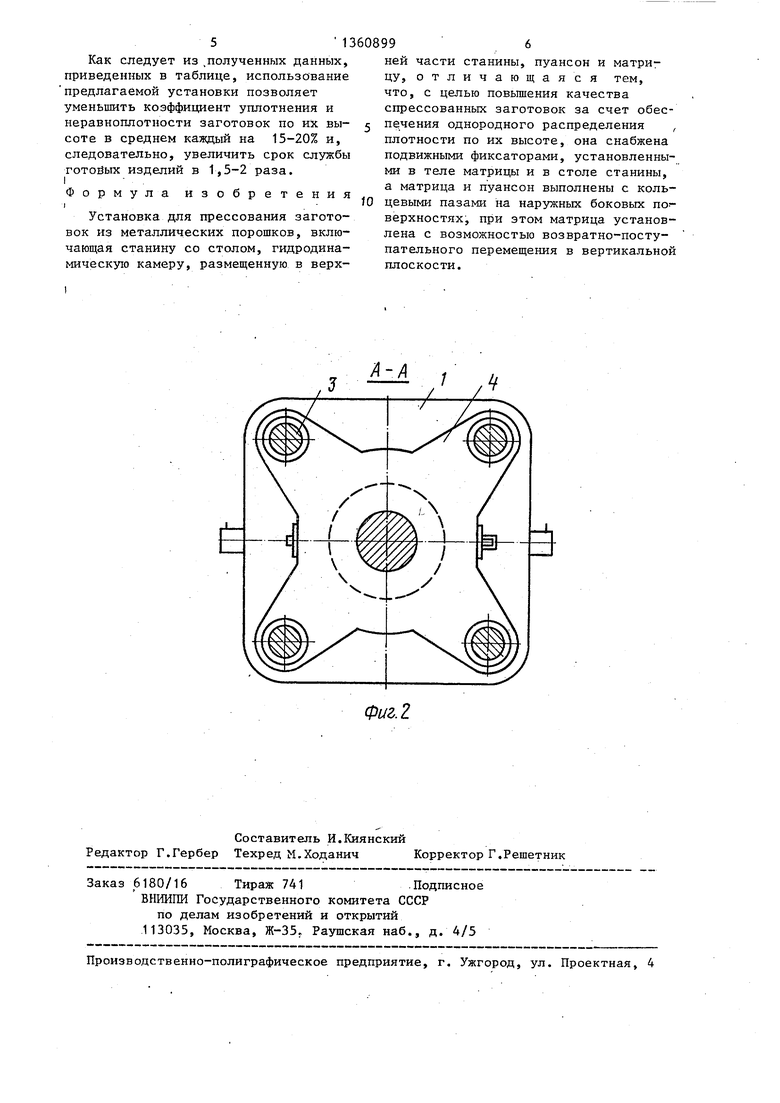

На фиг, 1 показана предлагаемая установка (с ле.вой стороны - взаимное положение элементов установки перед началом прессования, с правой стороны - в конце прессования); на фиг. 2 - сечение А-А на фиг. 1.

Установка содержит станину, состоящую из стола 1, подвижной траверсы 2, неподвижной поперечины (не показана) . Стол 1 связан с неподвижной поперечиной колоннами 3, на которых установлена матрица 4 с возможностью возвратно-поступательного перемещения в вертикальной плоскости. Па наружной боковой поверхности (Матрицы 4 выполнен кольцевой паз 5, а в ее теле установлены подвижные подпружиненные фиксаторы 6,

На неподвижной поперечине установлена гидродинамическая камера (н показана), связанная своим штоком 7 с подвижной траверсой 2, на которой жестко закреплен пуансон 8, на бокс войповерхности которого выполнен кольцевой паз 9. По центру стола

сон 8 матрицу 4. За счет этого матрица с порошком перемещается по колоннам 3 вниз до соударения с виброгасителем 10, а после ее остановки давление от штока 7 через пуанёон 8 передается порошку, вызывая его уплотнение. При этом фиксаторы 6 выходят из зацепления с пуансоном 8, а фиксаторы 12 входят в зацепление с матрицей 4. Затем траверсу поднимают и выталкивателем 11 удаляют спрессованную заготовку. Применение данной установки позволяет повысить равно- плотность заготовок при их высоте до 400 мм f диаметр 80 мм . 2 ил. 1 табл.

установлен виброгаситель 10 и выталкиватель 11,а по бокам в его теле размещены подвижные фиксаторы 12, связанные гидроцилиндрами 13 с воз- вратом штока пружиной. На неподвижной поперечине установлены .гидроцн- линдры 14, связанные штоками 15 с траверсой 2.

Установка работает в следующей

технологической последовательности. В начальный период технологического цикла Матрица 4 опирается на виброгаситель 10, при этом фиксаторы 12 под действием давления жидкости

от штоков гидроцилиндров 14 входят в кольцевой паз 5 матрицы 4, осуществляя ее фиксацию в крайнем нижнем положении, а фиксаторы 6, находящиеся в теле матрицы 4, выведены из ее

внутренней полости и зафиксированы в этом rfoлoжeнии, например, клином. При этом подвижная траверса 2 с пуансоном 8 при помощи гидроцилиндров 14 и штоками 15 отведена в крайнее

верхнее положение. В полость матрицы 4 засыпают порошок.

После этого освобождают от клиньев фиксаторы 6, которые под действием своих пружин входят в полость матрицы 4. Затем с помощью гидроцилиндров 14 пуансон 8, закрепленный на траверсе 2, вводят в полость матрицы 4 до зацет шения его через кольцевой паз

9 с фиксаторами 6, одновременно осуществляют слив масла из полостей гид роцилиндров 14, что приводит к выходу подпружиненных фиксаторов 12 из кольцевого паза 5 и освобождению матрицы 4. После соединения пуансона 8 с матрицей 4, гидроцилиндрами 14 траверсу 2 с матрицей и пуансоном отводят в крайнее верхнее положение, Затем осуществляют разряд в гидродинамической камере. Давление, создаваемое в результате разряда, передаеся с большой скоростью посредством жидкости, находящейся в камере, че- рез шток 7 на траверсу 2 и связанную с ней через пуансон 8 матрицу 4, которая с большой скоростью совместно с порошком перемещается по колонне 3 вниз до соударения с виброгаси- телем 10. После удара матрицы 4 о виброгаситель 10 и ее остановки давление в гидродинамической камере от штока 7 через траверсу 2 и пуансон

8 передается порошку, осуществляя его 25 плотности заготовки по ее высоте, прессование. При этом фиксаторы 6 вы- Пример .Из порошка железа ходят из зацепления с пуансоном 8,

марки ПЖ4М2 ГОСТ 9849-74 прессуем линдрические заготовки диаметром 80 мм различной длины, при этом ра 30 та прессования во всех опытах оста валась постоянной и равной 8 кДж.

после чего осуществляют их фиксацию клином, а фиксаторы 12 от гидроци- линдров 13 вводят в зацепление с матрицей 4. Затем от гидроцилиндров 14 осуществляют подъем траверсы 2 с пуансоном 8 в крайнее верхнее полоримечание

Н - начальная высота засыпки порошка Н , - конечная высота заготовки; К - коэффициент уплотнения по высоте заготовки; К, - коэффициент неравноплотности по высоте заготовки.

жение и выталкивателем 11 удаляют отпрессованную заготовку из полости матрицы. После этого выталкиватель возвращают в исходное положение и цикл повторяется.

Таким образом, установка матрицы на станине с возможностью возвратно- поступательного перемещения и выполнение на боковой поверхности пуансона кольцевого паза, а в теле матрицы - подвижных фиксаторов позволяет осуществлять соединение матрицы с гидродинамической камерой через пуансон и ее разгон совместно с порошком перед началом прессования. При этом пуансон накапливает кинетическую энергию и возвращает ее в момент прессования, что позволяет уменьшить величину суммарных сил трения, возникающих между отдельными частицами порошка и между порошком и стенками матрицы по высоте заготовки, что ведет к уменьшению неравноплотности заготовки по ее высоте, Пример .Из порошка железа

марки ПЖ4М2 ГОСТ 9849-74 прессуем цилиндрические заготовки диаметром 80 мм различной длины, при этом рабо- та прессования во всех опытах остат валась постоянной и равной 8 кДж.

Результаты проведенных испытаний приведены в таблице.

Как следует из ,полученных данных, приведенных в таблице, использование предлагаемой установки позволяет уменьшить коэффициент уплотнения и неравноплотности заготовок по их высоте в среднем каждый на 15-20% и, следовательно, увеличить срок службы

готойых изделий в 1,5-2 раза.

I - .

Формула изобретения

J.

Установка для прессования заготовок из металлических порошков, включающая станину со столом, гидродинамическую камеру, размещенную в верх

ней части станины, пуансон и матрицу, отличающаяся тем, что, с целью повышения качества спрессованных заготовок за счет обеспечения однородного распределения , плотности по их высоте, она снабжена подвижными фиксаторами, установленными в теле матрицы и в столе станины, а матрица и пуансон выполнены с кольцевыми пазами на наружных боковых поверхностях, при этом матрица установлена с возможностью возвратно-поступательного перемещения в вертикальной плоскости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для прессования заготовок из металлических порошков | 1987 |

|

SU1465173A2 |

| Пресс-форма для прессования изделий из металлического порошка | 1986 |

|

SU1416270A1 |

| Установка для прессования металлических порошков | 1982 |

|

SU1092003A1 |

| Установка для прессования металлических порошков | 1987 |

|

SU1438924A1 |

| Установка для гидродинамического прессования металлических порошков | 1985 |

|

SU1258614A1 |

| Установка для прессования полых изделий из порошка | 1983 |

|

SU1138244A1 |

| Установка для непрерывного прессования металлических порошков | 1983 |

|

SU1129026A1 |

| Пресс-форма для прессования изделий из порошка | 1986 |

|

SU1360898A1 |

| Устройство для прессования изделий из порошка с внутренней резьбой | 1987 |

|

SU1438925A1 |

| Установка для вибрационного формования порошков | 1987 |

|

SU1444079A1 |

Изобретение относится к установкам для гидродинамического прессования металлических порошков. Цель - повышение качества спг ссованных заготовок за счет обеспечения однородного распределения плотности по их высоте. В полость матрицы 4 засыпают порошок. После этого освобождают от клиньев фиксаторы 6, которые под действием пружин входят в полость матрицы 4. Затем с помощью гидроии10 СО СУ) о 00 о со . J f . ш

Фиг. 2

| Радомысельский И.Д., и др | |||

| Пресс-формы для порошковой металлургии, - Киев.: Техника, 1970, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Установка для прессования металлических порошков | 1982 |

|

SU1092003A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-12-23—Публикация

1986-07-22—Подача