Изобретение относится к машиностроению, в частности к вспомогательным устройствам доя крепления и установки изделий в положение сварки

Цель изобретения - расширение тех нологических возможностей и увеличение производительности за счет сокращения времени на установку деталей под сварку.

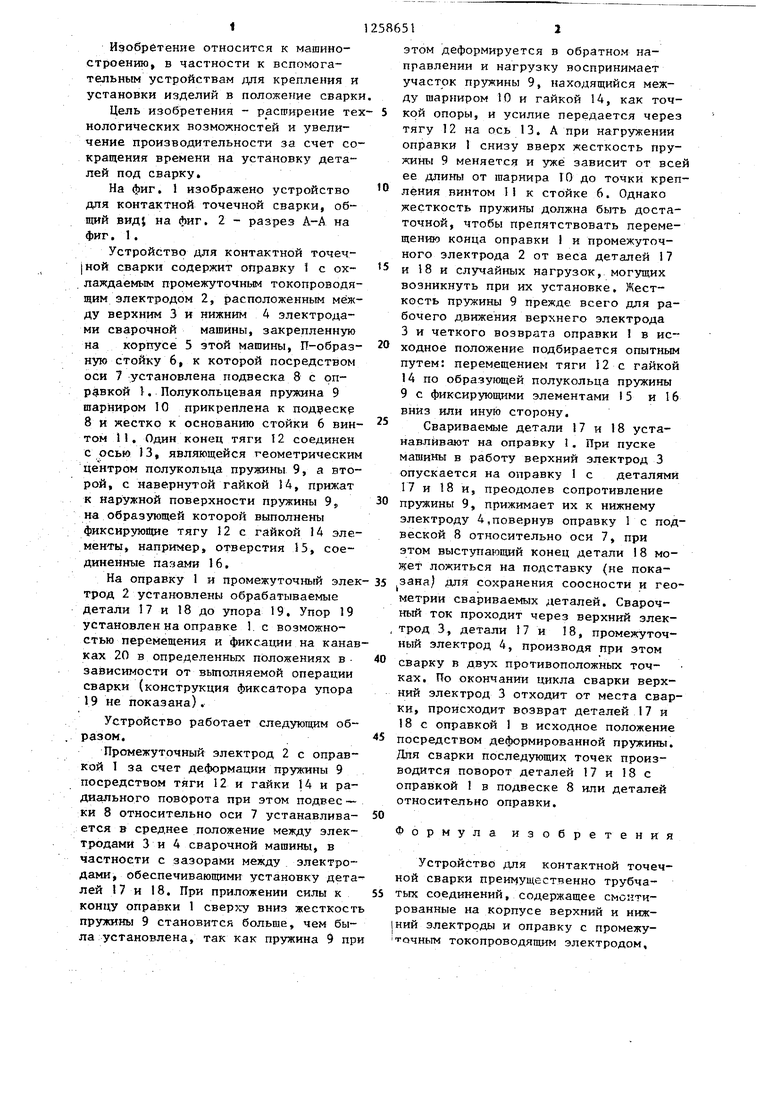

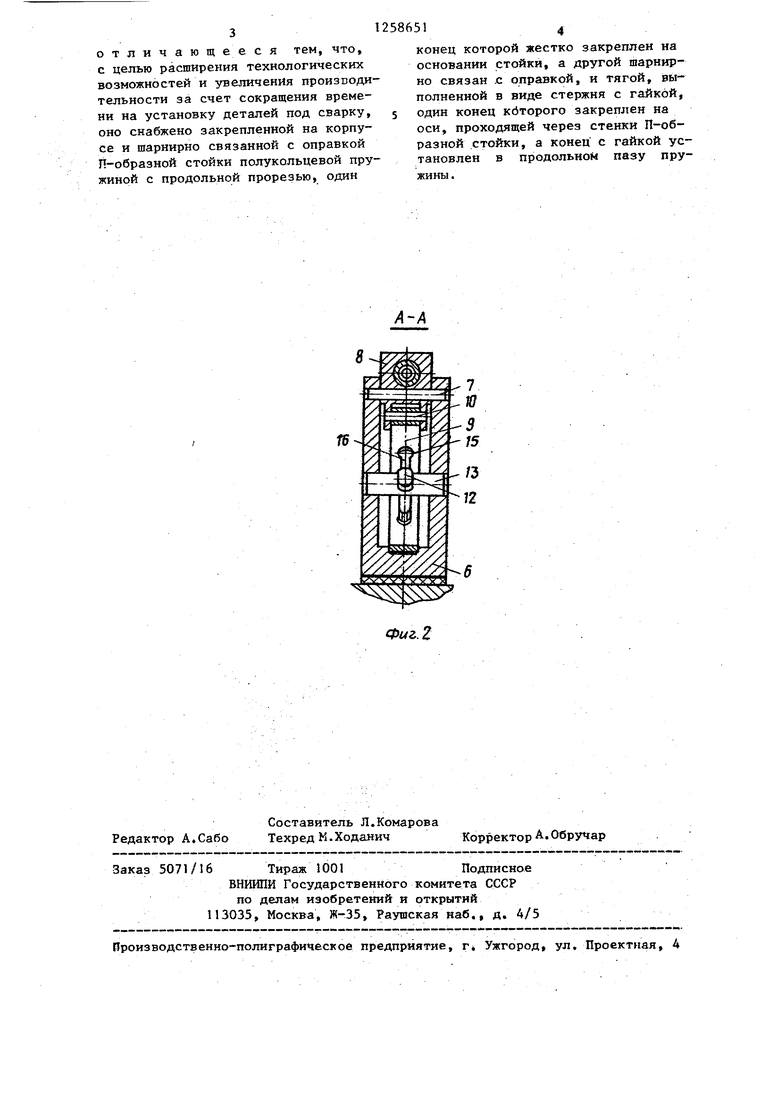

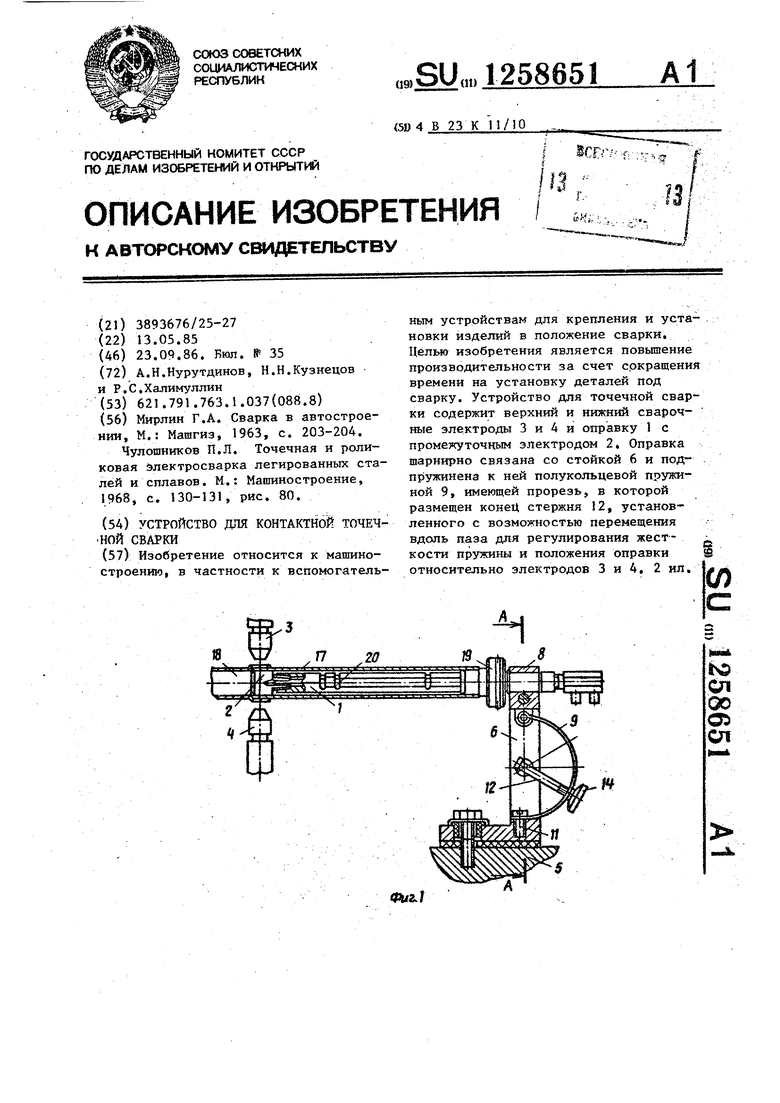

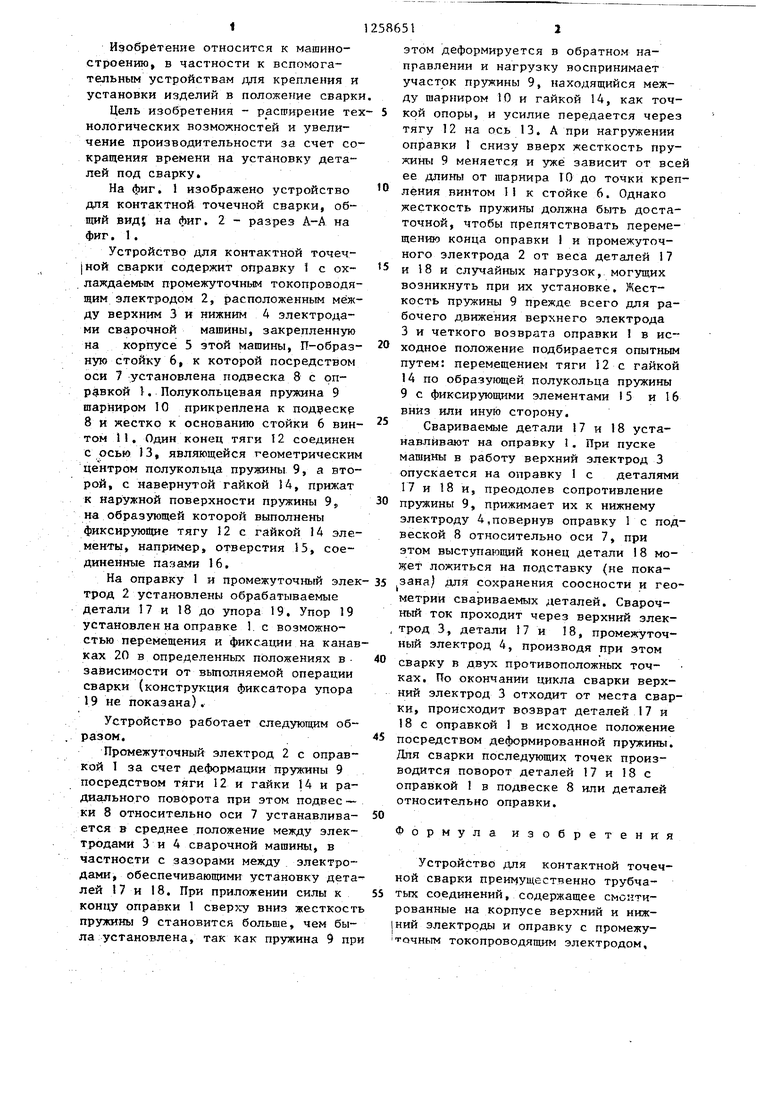

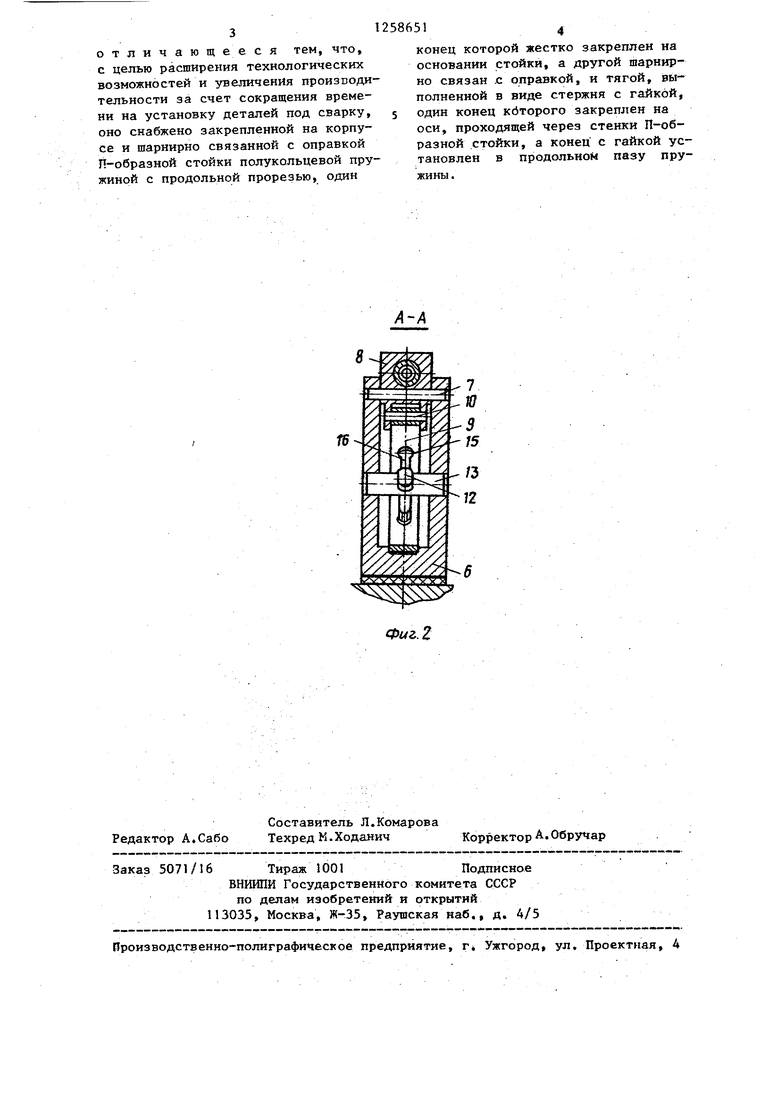

На фиг. 1 изображено устройство для контактной точечной сварки, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для контактной точеч- |ной сварки содержит оправку I с охлаждаемым промежуточным токопроводя- щим электродом 2, расположенным между верхним 3 и нижним 4 электродами сварочной машины, закрепленную на корпусе 5 этой машины, П-образ- ную стойку 6, к которой посредством оси 7 установлена подвеска 8 с оп- }. Полукольцевая пружина 9 шарниром 10 прикреплена к подееске 8 и жестко к основанию стойки 6 винтом I1. Один конец тяги I2 соединен с осью J3, являющейся геометрическим Центром полукольца пружины 9, а второй, с навернутой гайкой 1Д, прижат к наружной поверхности пружины 9,, на образующей которой выполнены фиксирующие тягу 12 с гайкой 14 элементы, например, отверстия 15, соединенные пазами 16.

На оправку 1 и промежуточный элек- 35 зана) для сохранения соосности и геотрод 2 установлены обрабатываемые детали 17 и 18 до упора 19. Упор 19 установлен на оправке 1. с возможностью перемещения и фиксации на канавках 20 в определенных положениях в- за-висимости от вьтолняемой операции сварки (конструкция фиксатора упора 19 не показана).

Устройство работает следующим образом.

Промежуточный электрод 2 с оправкой 1 за счет деформации пружины 9 посредством тяги 12 и гайки 14 и радиального поворота при этом подвес - ки 8 относительно оси 7 устанавливается в среднее положение между электродами 3 и 4 сварочной машины, в частности с зазорами между электродами, обеспечивающими установку деталей 17 и 18. При приложении силы к концу оправки 1 вниз жесткость пружины 9 становится больше, чем была установлена, так как пружина 9 при

этом деформируется в обратном направлении и нагрузку воспринимает участок пружины 9, находящийся между шарниром 10 и гайкой 14, как точкой опоры, и усилие передается через тягу 12 на ось 13. А при нагружении оправки I снизу вверх жесткость пружины 9 меняется и уже зависит от всей ее длины от шарнира 10 до точки крепления винтом 11 к стойке 6. Однако жесткость пружины должна быть достаточной, чтобы препятствовать перемещению конца оправки 1 и промежуточного электрода 2 от веса деталей 17

и 18 и случайных нагрузок, могущих возникнуть при их установке. Жесткость пружины 9 прежде всего для рабочего движения верхнего электрода 3 и четкого возврата оправки 1 в исходное положение подбирается опытным путем: перемещением тяги 12 с гайкой 14 по образующей полукольца пружины 9 с фиксирующими элементами 15 и 16 вниз или иную сторону.

Свариваемые детали 17 и IВ устанавливают на оправку I. При пуске машины в работу верхний электрод 3 опускается на оправку I с деталями 17 и 1В и, преодолев сопротивление пружины 9, прижимает их к нижнему электроду 4,повернув оправку 1 с подвеской 8 относительно оси 7, при этом выступающий конец детали 18 мо- wet ложиться на подставку (не пока

0

метрии свариваемых деталей. Сварочный ток проходит через верхний электрод 3, детали 17 и 18, промежуточный электрод 4, производя при этом сварку в двух противоположных точках. По окончании цикла сварки верхний электрод 3 отходит от места сварки, происходит возврат деталей 17 и 18 с оправкой 1 в исходное положение посредством деформированной пружины. Для сварки последующих точек производится поворот деталей 17 и 18 с оправкой 1 в подвеске 8 или деталей относительно оправки.

55

Формула изобретения

Устройство для контактной точечной сварки преимущественно трубчатых соедгшений, содержащее смонтированные на корпусе верхний и ниж- |ний электроды и оправку с промежу- точным токопроводящим электродом.

отличающееся тем, что, с целью расширения технологических возможностей и увеличения производительности за счет сокращения времени на установку деталей под сварку, оно снабжено закрепленной на корпусе и шарнирно связанной с оправкой П-образной стойки полукольцевой пружиной с продольной прорезью, один

конец которой жестко закреплен на основании стойки, а другой шарнирно связан -С оправкой, и тягой, выполненной в виде стержня с гайкой, один конец которого закреплен на оси, проходящей через стенки П-образной стойки, а конец с гайкой установлен в продольном пазу пружины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРУЖИННЫЙ МЕХАНИЗМ СЖАТИЯ К МАЛГИНАМ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ МИКРОСВАРКИ | 1971 |

|

SU308838A1 |

| Машина для контактной точечной сварки | 1982 |

|

SU1044450A1 |

| Машина для контактной сварки | 1978 |

|

SU737158A1 |

| ОПОРА ПОДВЕСНАЯ ДЛЯ УЧАСТКОВ ПОДЗЕМНОЙ ПРОКЛАДКИ ТРУБОПРОВОДОВ | 2015 |

|

RU2601651C1 |

| Устройство для контактной точечной сварки | 1990 |

|

SU1738549A2 |

| Электродный узел машины для контактной сварки деталей таврового профиля | 1990 |

|

SU1808570A1 |

| Устройство для контактной рельефной сварки | 1985 |

|

SU1288010A1 |

| Установка для многоточечной контактной сварки | 1982 |

|

SU1092020A1 |

| Зажимное устройство | 1985 |

|

SU1303346A1 |

| Устройство для закрепления цилиндрических деталей в процессе обработки | 1986 |

|

SU1444116A1 |

Изобретение относится к машиностроению, в частности к вспомогательным устройствам для крепления и установки изделий в положение сварки. Целью изобретения является повышение производительности за счет сокращения времени на установку деталей под сварку. Устройство для точечной сварки содержит верхний и нижний сварочные электроды 3 и 4 и оправку 1 с промежуточным электродом 2, Оправка шарнирно связана со стойкой 6 и подпружинена к ней полукольцевой пружиной 9f имеющей прорезь, в которой размещен конец стержня 12, установленного с возможностью перемещения вдоль паза для регулирования жесткости пружины и положения оправки относительно электродов 3 и 4. 2 ил. (Л с К) СП сэо О5 О1 Фиг,1

Фиг.2

| Мирлин Г.А | |||

| Сварка в автостроении, М.: Машгиз, 1963, с | |||

| Эксцентричный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию и т.п. работ | 1924 |

|

SU203A1 |

| Чулошников П.Л | |||

| Точечная и роликовая электросварка легированных сталей и сплавов | |||

| М.: Машиностроение, 1968, с | |||

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

Авторы

Даты

1986-09-23—Публикация

1985-05-13—Подача