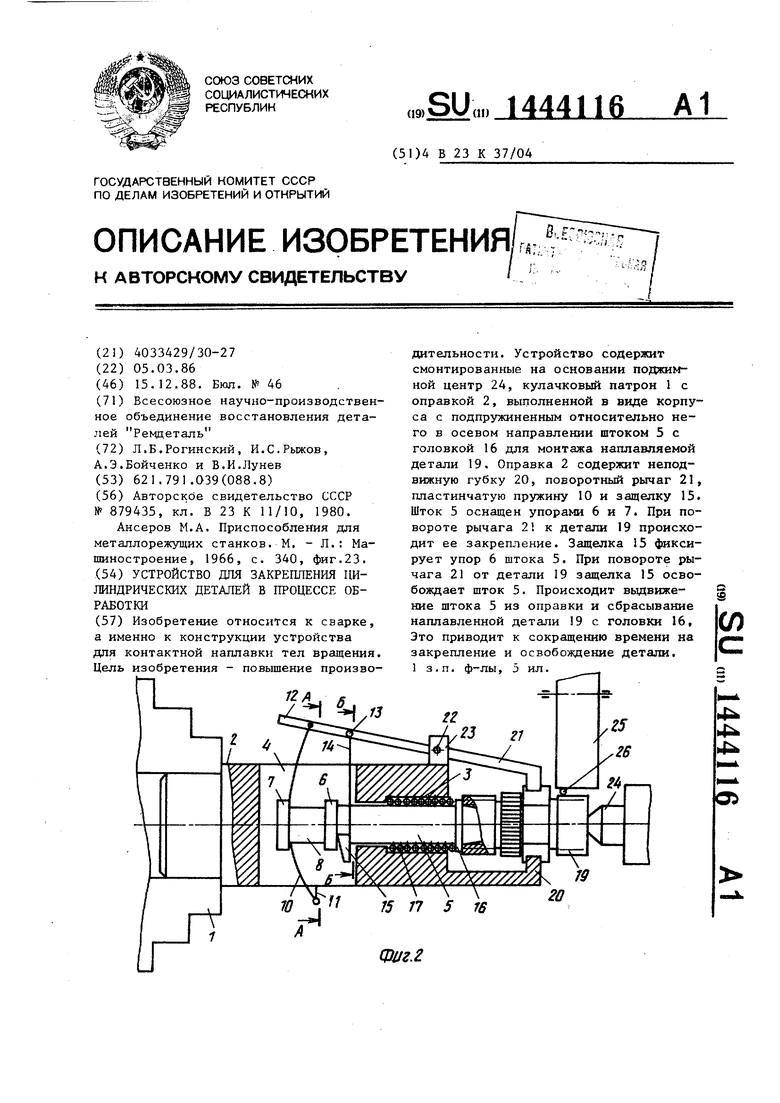

Изобретение относится к сварке, а именно к конструкции устройства для закрепления деталей в процессе обработки, преимущественно при электроконтактной наплавке тел вращения.

Цель изобретения - повьппение производительности путем сокращения времени на закрепление и освобождение детали.

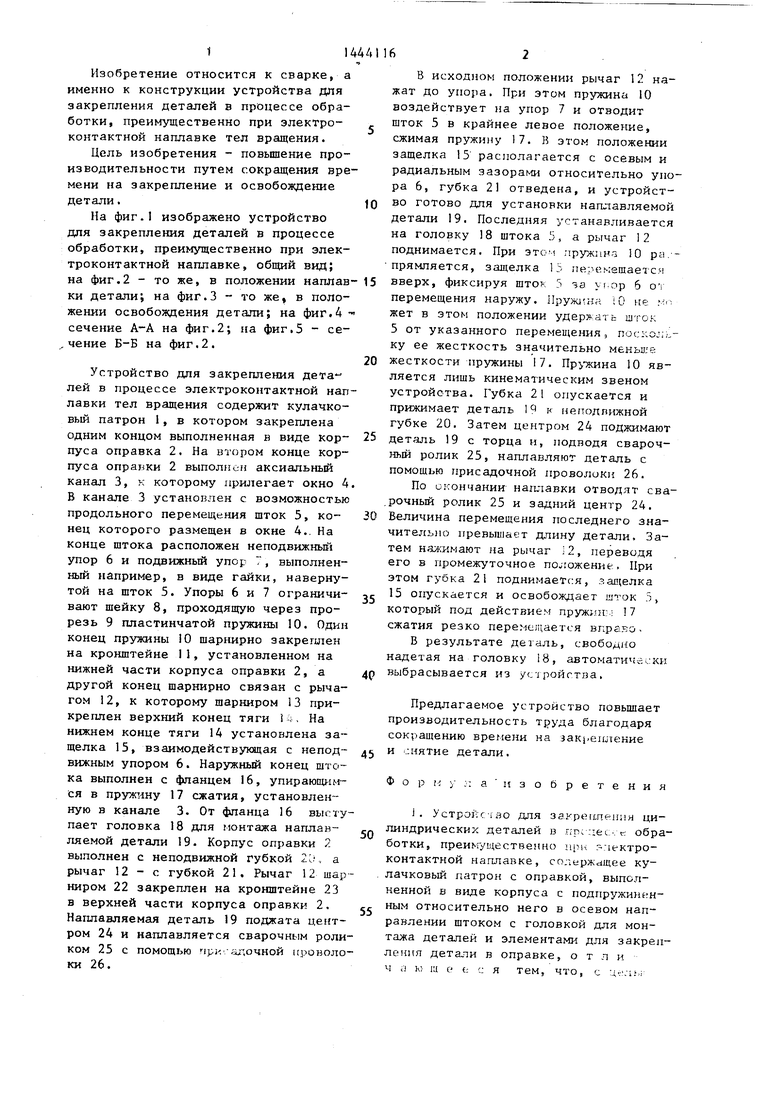

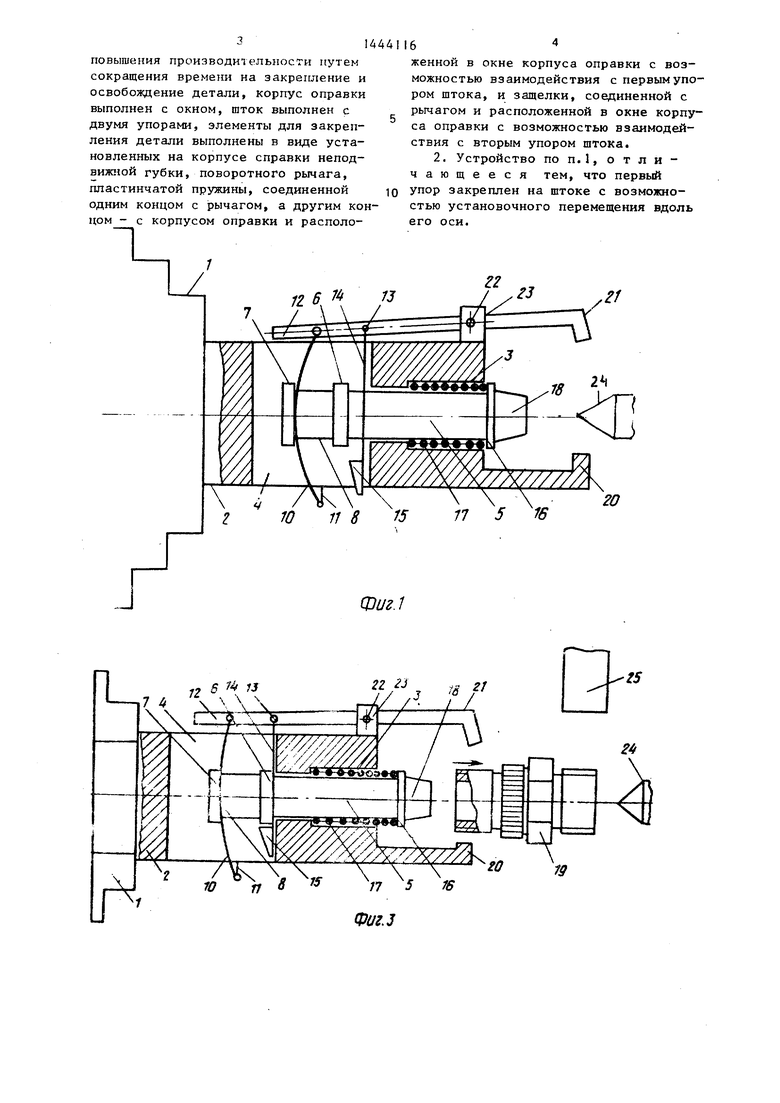

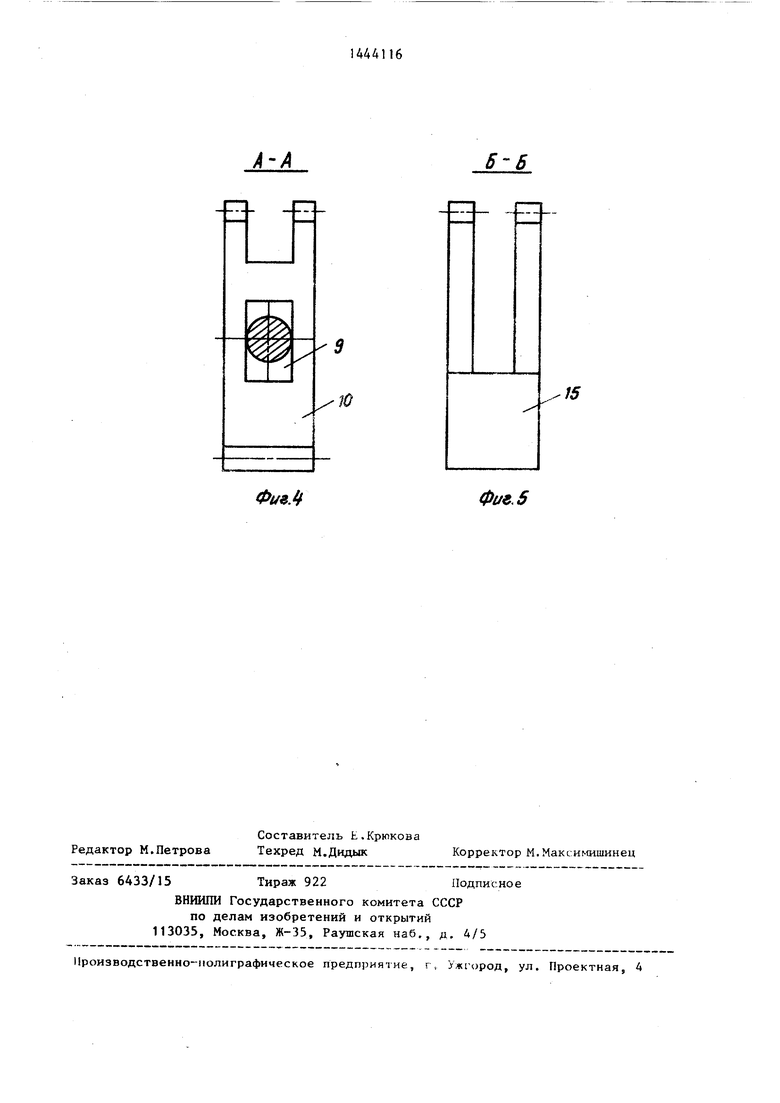

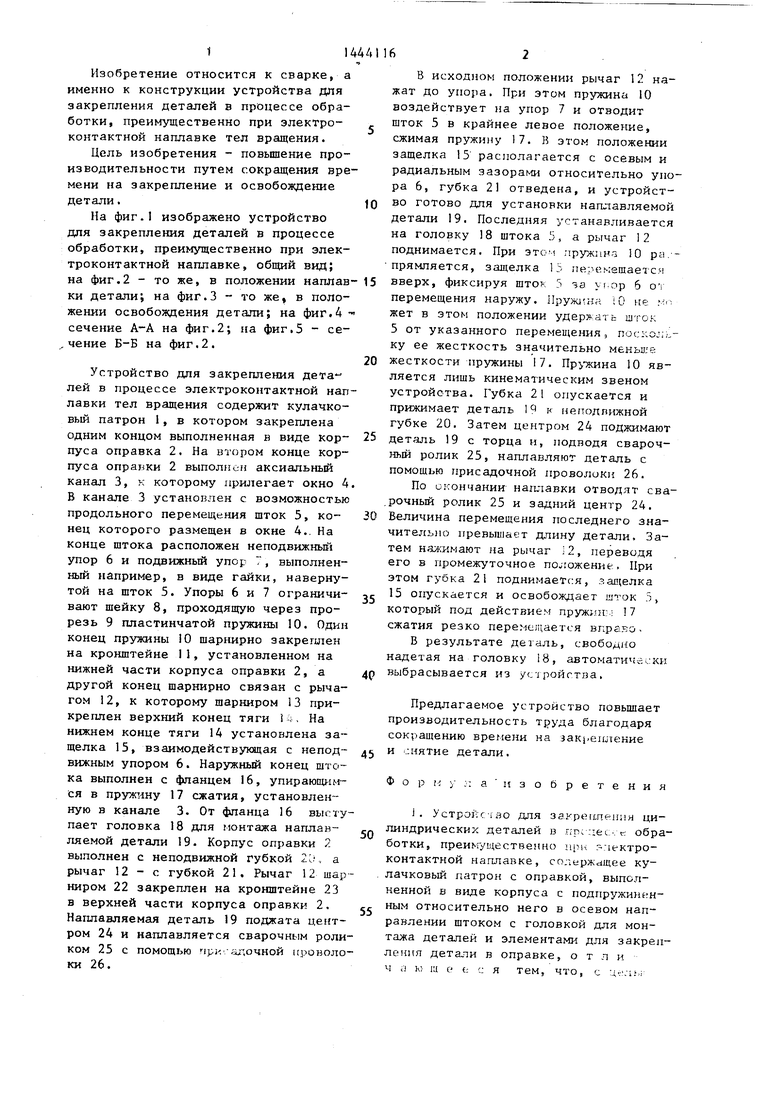

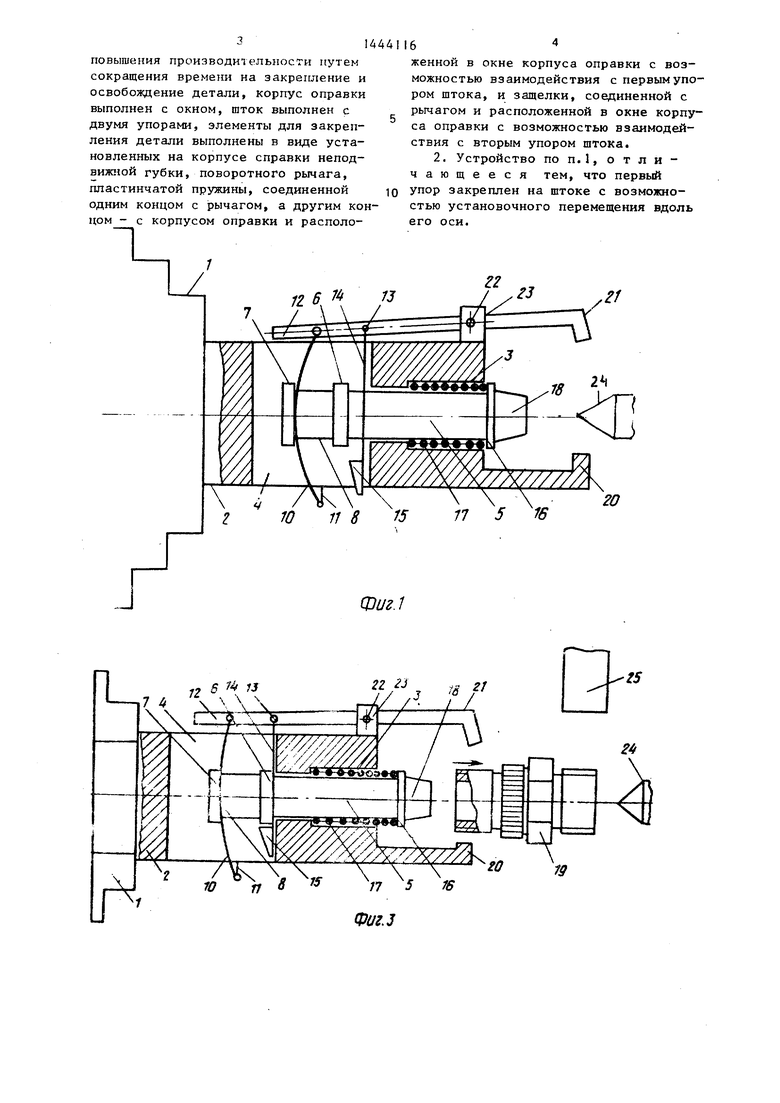

На фиг. изображено устройство для закрепления деталей в процессе обработки, преимущественио при электроконтактной наплавке, общий вид; на фиг.2 - то же, в положении наплавки детали; на фиг.З - то же, в положении освобождения детали; на фиг.4 сечение А-А на фиг.2; на фиг.З - се- ,чение Б-Б на фиг.2.

Устройство для закрепления дета лей в процессе электроконтактной наплавки тел вращения содержит кулачковый патрон I, в котором закреплена одним кондом выполненная в виде корпуса оправка 2. На втором конце корпуса оправки 2 выполнен аксиальный канал 3, к которому прилегает окно 4 В канале 3 установлен с возможностью продольного перемещения шток 5, конец которого размещен в окне 4.. На конце штока расположен неподвижный упор 6 и подвижный упор 7, выполненный например, в виде гайки, навернутой на шток 5. Упоры 6 и 7 ограничивают щейку 8, проходящую через прорезь 9 пластинчатой пружины Ю. Одни конец пружины 10 шарнирно закреплен на кронштейне 11, установленном на нижней части корпуса оправки 2, а другой конец шарнирно связан с рычагом 12, к которому шарниром 13 прикреплен верхний конец тяги i ; , На нижнем конце тяги 14 установлена защелка 15, взаимодействукяцая с неподвижным упором 6. Наружный конец штока выполнен с фланцем 16, упирающимся в пружину 17 сжатия, установленную в канале 3. От фланца 16 выступает головка 18 для монтажа наплавляемой детали 19. Корпус оправки 2 выполнен с неподвижной губкой 21;, а рычаг 12 - с губкой 21. Рычаг 12 шарниром 22 закреплен на кронштейне 23 в верхней части корпуса оправки 2. Натшавляемая деталь 19 поджата центром 24 и наплавляется сварочным роликом 25 с помощью при -а .очной проволоки 26.

В исходном положении рычаг 12 нажат до упора. При этом пружина 10 воздействует на упор 7 и отводит шток 5 в крайнее левое положение, сжимая пружину 17. В этом положении защелка 15 располагается с осевым и радиальным зазорами относительно упора 6, губка 21 отведена, и устройство готово для установки наплавляемой детали 19. Последняя устанавливается на головку 18 штока 5, а рычаг i2 поднимается. При этом пружмна 10 ра/- прямпяется, защелка 13 перемещается

вверх, фиксируя шток 5 за уг-ор 6 о перемещения наружу. 11ру) iO ке М - жет в этом положении удержать шток 5 от указанного перемещения, nocr-oj;;-,- ку ее жесткость значительно меньше

жесткости пружины 17. Пр -жина 10 является лишь кинематическим звеном устройства. Губка 21 опускается и прижимает деталь 19 к неподпижной губке 20. Затем центром 24 поджимают

деталь 19 с торца и, подводя сварочный ролик 25, наплавляют деталь с помощью присадочной проволоки 26.

По окончании наплавки отводят сва- .рочный ролик 25 и задний центр 24.

Величина перемещения последнего зна- читель)1о превышает длину детали. Затем нажимают на рычаг i2, переводя его в промежуточное положение. При этом губка 21 поднимается, защелка

55 опускается и освобождает иток 5, который под действием .; 17 сжатия резко перемещается вправо. В результате деталь, свободно надетая на головку 18, автоматически

выбрасывается из ус-гройгтва.

Предлагаемое устройство повьппает производительность труда благодаря сокращению времени на закрепление и снятие детали.

Фор (; 1 ;; а изобретения

i, Устройсчйо для закренпеиия цилиндрических деталей в .г-рс .. к обработки, преимущественно npt-i злектро- контактной наплавке, солержащее ку- лачковый патрон с оправкой, выполненной в виде корпуса с подпружин.-н- ным относительно него в осевом направлении штоком с головкой для монтажа деталей и элементами для закрепления детали в оправке, о т л и ч а ю IU е {; с я тем, что, с д- :,,:

31Д4

повышения производи ельности путем сокращения времени на закрепление и освобождение детали, корпус оправки выполнен с окном, шток выполнен с двумя упорами, элементы для закрепления детали выполнены в виде установленных на корпусе справки неподвижной губки, поворотного рычага, пластинчатой пружины, соединенной одним концом с рычагом, а другим концом - с корпусом оправки и располо16 4

женной в окне корпуса оправки с возможностью взаимодействия с первым упором штока, и защелки, соединенной с рычагом и расположенной в окне корпуса оправки с возможностью взаимодействия с вторым упором штока.

2. Устройство по П.1, отличающееся тем, что первый упор закреплен на штоке с возможностью установочного перемещения вдоль его оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроконтактной наплавки наружных цилиндрических поверхностей | 1990 |

|

SU1756065A1 |

| Станок для сборки деталей и клепки | 1974 |

|

SU519266A1 |

| УСТРОЙСТВО ДЛЯ подготовки РАДИОЭЛЕМЕНТОВ С РАДИАЛЬНЫМИ ВЫВОДАМИ К МОНТАЖУ | 1970 |

|

SU259207A1 |

| Автомат для наплавки клапанов двигателей внутреннего сгорания | 1987 |

|

SU1454629A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| ЭЛЕКТРОДНАЯ ГОЛОВКА ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 1994 |

|

RU2070493C1 |

| Установка для наплавки клапанов двигателей внутреннего сгорания | 1977 |

|

SU897438A1 |

| Устройство для навивки пружин | 1978 |

|

SU825245A1 |

| Манипулирующее устройство | 1985 |

|

SU1301633A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

Изобретение относится к сварке, а именно к конструкции устройства для контактной наплавки тел вращения. Цель изобретения - повышение производительности. Устройство содержит смонтированные на основании поджимной центр 24, кулачковый патрон 1 с оправкой 2, выполненной в виде корпуса с подпружиненным относительно него в осевом направлении штоком 5 с головкой 16 для монтажа наплавляемой детали 19. Оправка 2 содержит неподвижную губку 20, поворотный рычаг 21, пластинчатую пружину 10 и защелку 15. Шток 5 оснащен упорами 6 и 7. При повороте рычага 2 к детали 19 происходит ее закрепление. Защелка 15 фиксирует упор 6 штока 5. При повороте рычага 21 от детали 19 защелка 15 освобождает шток 5. Происходит выдвижение штока 5 из оправки и сбрасывание наплавленной детали 19 с головки 16, Это приводит к сокращению времени на закрепление и освобождение детали. 1 3,п. ф-лы, 5 ил. Q $ (Л 4 N

п 6 /

Z2

гз

.21

20

Фиг.1

W

К А

ffjif

6-6

Фие.В

| Способ определения качества магнитных порошков и эталонный образец для его осуществления | 1980 |

|

SU879435A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Ансеров М.А | |||

| Приспособления для метаплорежущих станков | |||

| М, - Л.: Машиностроение, 1966, с | |||

| Способ отопления гретым воздухом | 1922 |

|

SU340A1 |

Авторы

Даты

1988-12-15—Публикация

1986-03-05—Подача