Изобретение относится к обработке металлов давлением и может быть использовано при производстве биметаллических труб на горизонтальных гидравлических прессах.

Цель изобретения - повьшение качества биметаллических изделий за счет получения равномерной толщины плакирукяцего слоя.

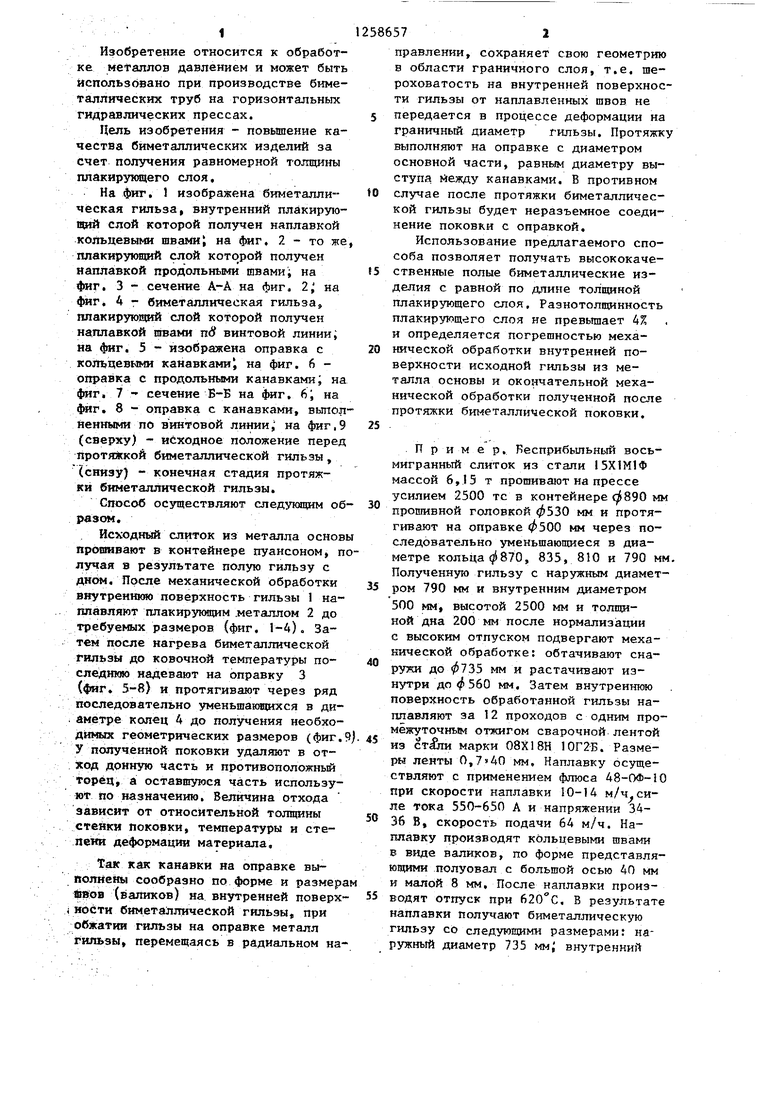

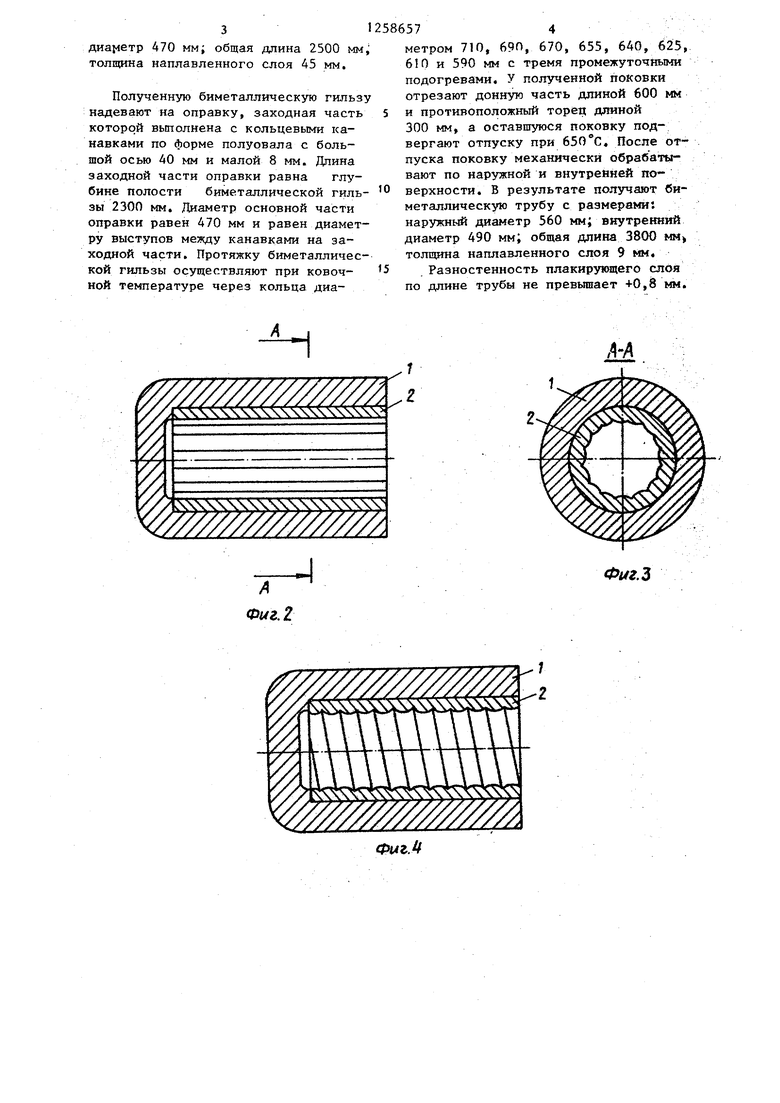

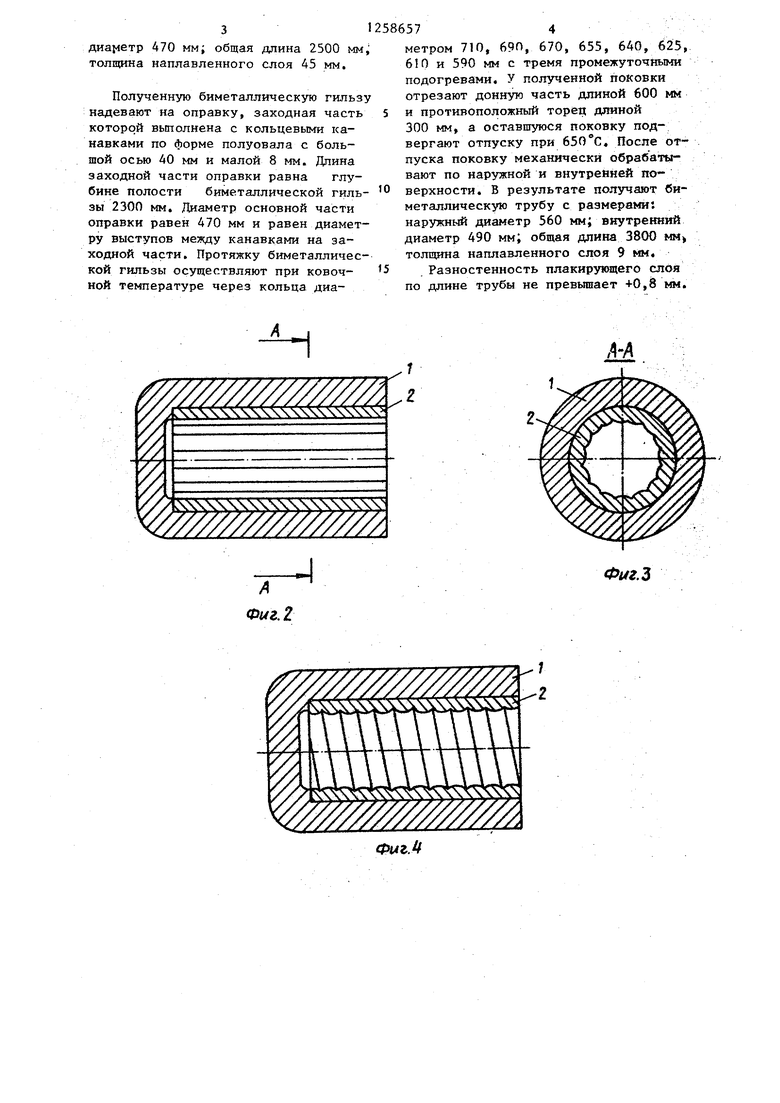

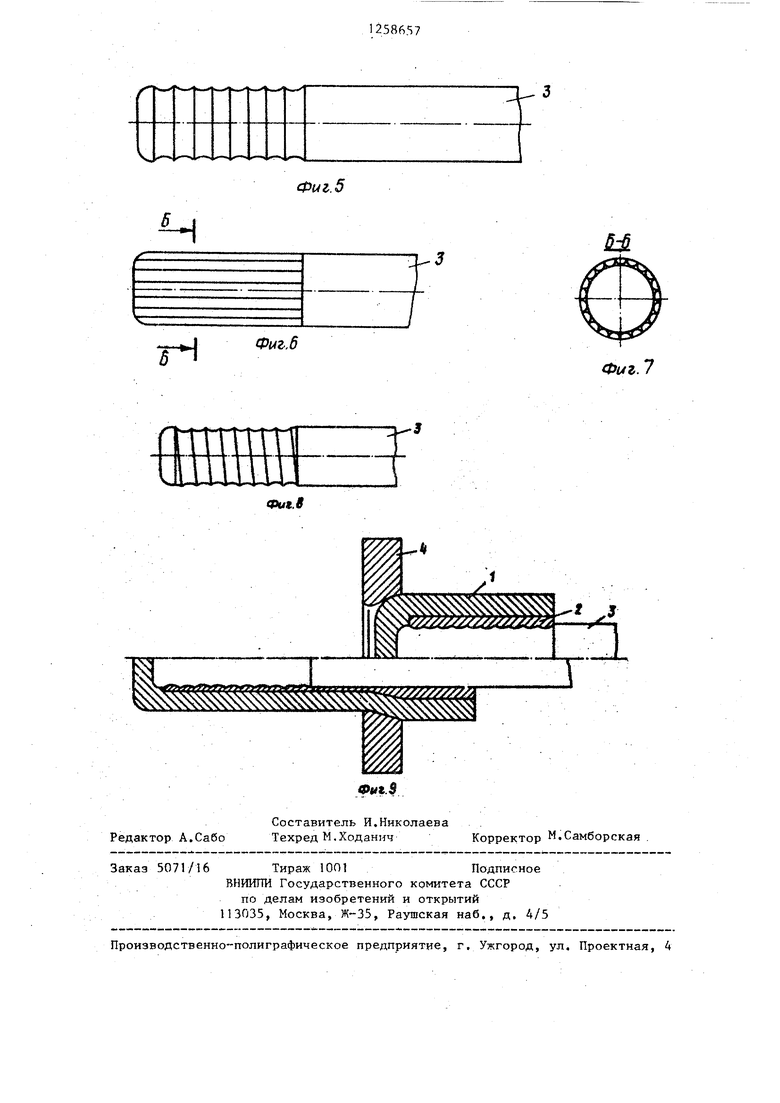

На фиг, 1 изображена биметаллическая гильза, внутренний плакирующий слой которой получен наплавкой кольцевыми швамиJ на фиг, . - то же плакирующий слой которой получен наплавкой продольньми швами; на фиг, 3 - сечение А-А на фиг« 2, на , 4 - биметаллическая гильза, плакируюдий слой которой получен наплавкой швами пв винтовой линии; на фиг, 5 - изображена оправка с кольцевьии канавкамиi на фиг, 6 - оправка с продольными канавками; на фиг. 7 - сечение Б-Б на фиг. 6i на . 8 - оправка с канавками, выполненными по винтовой линии, на фиг,9 (сверху) - исходное положение перед протяжкой биметаллической гильзы, (снизу) конечная стадия протяжки биметаллической гильзы.

Способ осуществляют следукнцим образом.

Исходный слиток из металла основ прошивают в контейнере пуансоном, плучая в результате полую гильзу с дном. После механической обработки внутреннкио поверхность гильзы 1 на- ппавляют плакирукодим .металлом 2 до требуемых размеров (фиг, 1-А). Затем после нагрева биметаллической гильзы до ковочной температуры последнюю надевают на оправку 3 (фиг, 5-8) и протягивают через ряд последовательно уменьшающихся в диаметре колец А до получения необхоП РИМ е р, Кесприбьшьный восьмигранный слиток из стали 15Х1М1Ф массой 6,15 т прошивают на прессе усилием 2500 тс в контейнере (890 м прошивной головкой 530 мм и протягивают на оправке 500 мм через последовательно уменьшающиеся в диаметре кольца 870, 835, 810 и 790 м Полученную гильзу с наружным диаме ром 790 мм и внутренним диаметром 500 мм, высотой 2500 мм и толщиной дна 200 мм после нормализ ации с высоким отпуском подвергают меха нической обработке: обтачивают снаружи до мм и растачивают из- до ф 560 мм. Затем внутреннюю поверхность обработанной гильзы наплавляют за 12 проходов с одним про межуточным отяшгом сварочной лентой

дйных геометрических размеров (фиг,9). 45 „, о8Х18Н 10Г2Б, Разме У полученной поковки удаляют в отры ленты О, мм. Наплавку осуществляют с применением флюса 48-ОФпри скорости наплавки 10-14 м/ч,силе тока 550-650 А и напряжении 34- 36 В скорость подачи 64 м/ч. Наплавку производят кольцевыми швами в виде валиков, по форме представля ющими полуовал с большой осью 40 мм и малой 8 мм. После наплавки производят отпуск при 620 С, В результат наплавки получают биметаллическую гильзу со следуюйшми размерами: ни ружный диаметр 735 мм внутренний

ход донную часть и противоположный торец, а оставшуюся часть используют по назначению. Величина отхода зависит от относительной толщины стенки поковки, температуры и сте- пею деформации материала.

Так как канавки на оправке выполнены сообразно по форме и размерам в;ов (валиков) на внутренней поверх- нести биметаллической гильзы, при гильзы на оправке металл гильзы, перемещаясь в радиальном на

5

0

правлении, сохраняет свою геометрию в области граничного слоя, т,е, шероховатость на внутренней поверхности гильзы от наплавленных швов не передается в процессе деформации на граничный диаметр гильзы. Протяжку выполняют на оправке с диаметром основной части, равным диаметру выступа Между канавками, В противном случае после протяжки биметаллической гильзы будет неразъемное соединение поковки с оправкой.

Использование предлагаемого способа позволяет получать высококачественные полые биметаллические изделия с равной по длине толщиной плакирующего слоя, Разнотолщинность плакирующего слоя не превышает 4% и определяется погрешностью механической обработки внутренней поверхности исходной гильзы из металла основы и окончательной механической обработки полученной после протяжки биметаллической поковки.

П РИМ е р, Кесприбьшьный восьмигранный слиток из стали 15Х1М1Ф массой 6,15 т прошивают на прессе усилием 2500 тс в контейнере (890 мм прошивной головкой 530 мм и протягивают на оправке 500 мм через последовательно уменьшающиеся в диаметре кольца 870, 835, 810 и 790 мм. Полученную гильзу с наружным диаметром 790 мм и внутренним диаметром 500 мм, высотой 2500 мм и толщиной дна 200 мм после нормализ ации с высоким отпуском подвергают механической обработке: обтачивают снаружи до мм и растачивают из- до ф 560 мм. Затем внутреннюю поверхность обработанной гильзы наплавляют за 12 проходов с одним промежуточным отяшгом сварочной лентой

„, о8Х18Н 10Г2Б, Разме

„, о8Х18Н 10Г2Б, Разме

ры ленты О, мм. Наплавку осуществляют с применением флюса 48-ОФ10 при скорости наплавки 10-14 м/ч,силе тока 550-650 А и напряжении 34- 36 В скорость подачи 64 м/ч. Наплавку производят кольцевыми швами в виде валиков, по форме представляющими полуовал с большой осью 40 мм и малой 8 мм. После наплавки производят отпуск при 620 С, В результате наплавки получают биметаллическую гильзу со следуюйшми размерами: ни ружный диаметр 735 мм внутренний

31258657

иа14етр 470 мм; общая длина 2500 мм олщина наплавленного слоя 45 мм.

ме 61 под отр и п 300 вер пус ваю вер мет нар диа тол

Полученную биметаллическую гильзу надевают на оправку, заходная часть которой выполнена с кольцевыми канавками по форме полуовала с боль- щой осью 40 мм и малой 8 мм. Дпина заходной части оправки равна глубине полости биметаллической гильзы 2300 мм. Диаметр основной части оправки равен 470 мм и равен диаметру выступов между канавками на заходной части. Протяжку биметаллической гильзы осуществляют при ковочной температуре через кольца диа

метром 710, 69П, 670, 655, 640, 625, 610 и 590 мм с тремя промежуточными подогревами. У полученной поковки отрезают донную часть длиной 600 мм и противоположный Topett длиной 300 мм, а оставшуюся поковку подвергают отпуску при После отпуска поковку механически обрабатывают по наружной и внутренней по верхности. В результате получают биметаллическую трубу с размератт: наружи диаметр 560 мм; внутренний диаметр 490 мм; общая длина 3800 мм толщина наплавленного слоя 9 мм.

Разностенность плакирующего слоя по длине трубы не превышает -0,8 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кузнечная оправка для протяжки | 1985 |

|

SU1326383A1 |

| Способ изготовления полой поковки с криволинейной осью | 1985 |

|

SU1382563A1 |

| Способ получения полых изделий типа шаровых сосудов | 1986 |

|

SU1375385A1 |

| Длинная оправка для волочения труб | 1985 |

|

SU1360841A1 |

| Способ изготовления буртовых валов | 1988 |

|

SU1590185A1 |

| Способ ковки полых поковок | 1988 |

|

SU1625573A1 |

| Способ изготовления бесшовных крупногабаритных труб | 1980 |

|

SU902965A1 |

| Способ изготовления крупногабаритных бесшовных труб | 1980 |

|

SU946769A1 |

| Способ изготовления полых поковок | 1989 |

|

SU1650314A1 |

| Способ изготовления осесимметричных поковок | 1988 |

|

SU1660819A1 |

4х/I

Фиг.2

Фиг.З

ФигМ

Фиг. 5

Ч

Фиг. 6

Фиг.7

ffvfvCvtVCvfCvwV ff vet

i

L

Редактор А.Сабо

Фиг.$

Составитель и,Николаева

Техред М.Ходанич

Заказ 5071/16 Тираж 10П1Подписное

ВНИИТТИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Корректор М.Самборская

| Неподвижная оправка для волочения труб | 1974 |

|

SU495115A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-23—Публикация

1985-02-27—Подача