Изобретение относится к области обработки металлов давлением и может быть использовано на машиностроительных заводах для получения полых изделий типа полых шаровых сосудов.

Целью изобретения является экономия металла и снижение трудоемкости при изготовлении тонкостенных шаровых сосудов.

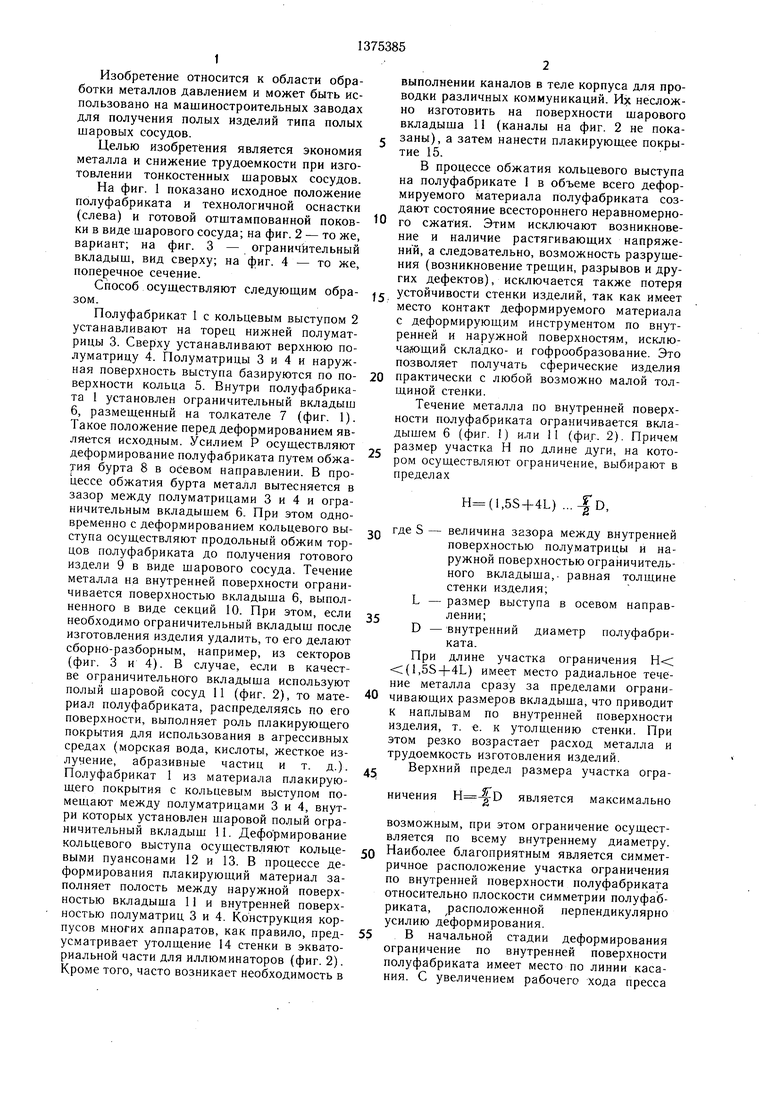

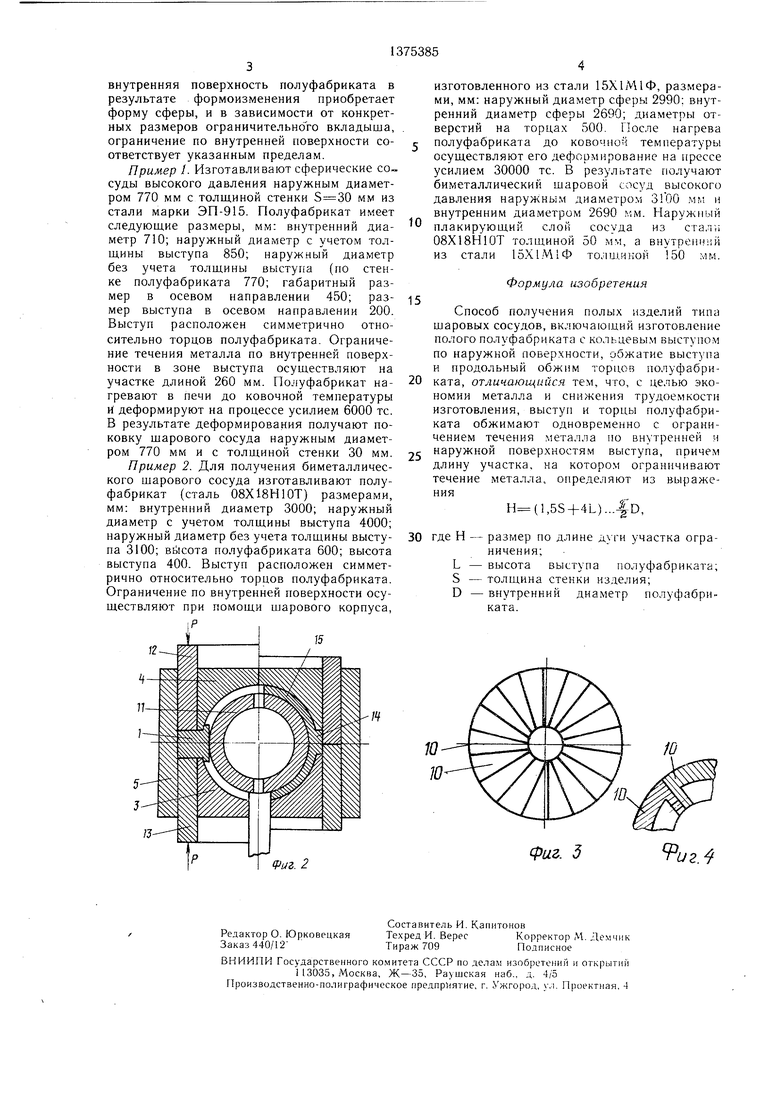

На фиг. 1 показано исходное положение полуфабриката и технологичной оснастки

I им

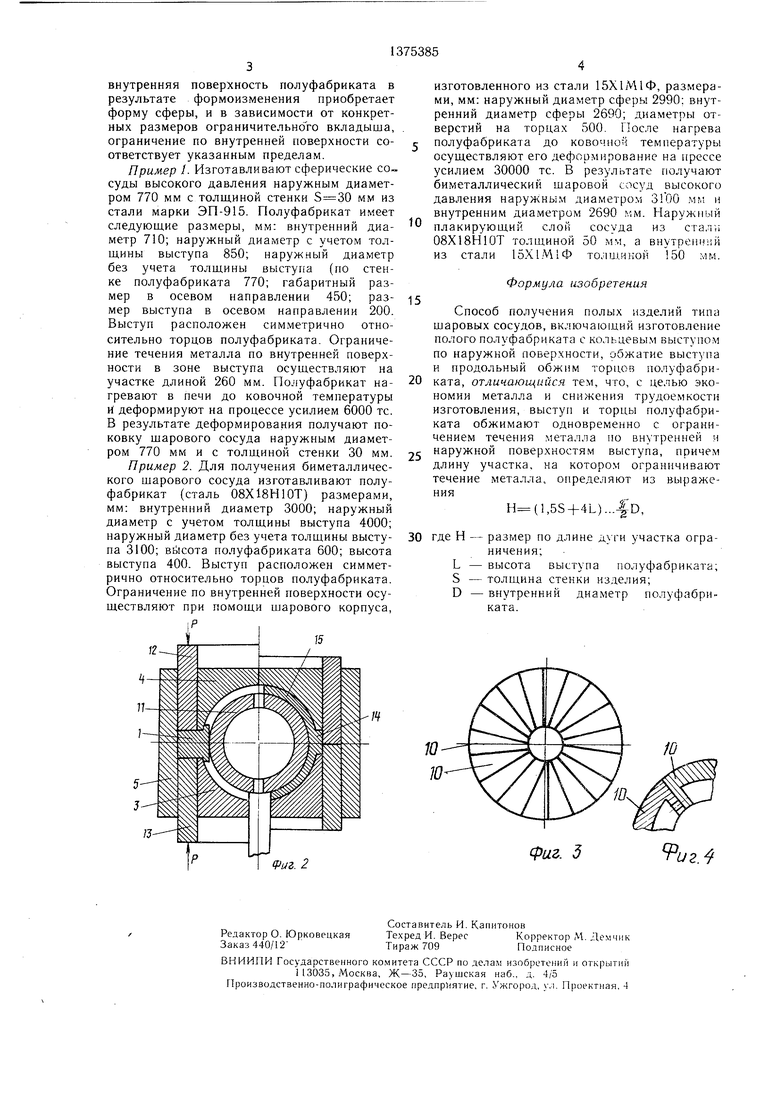

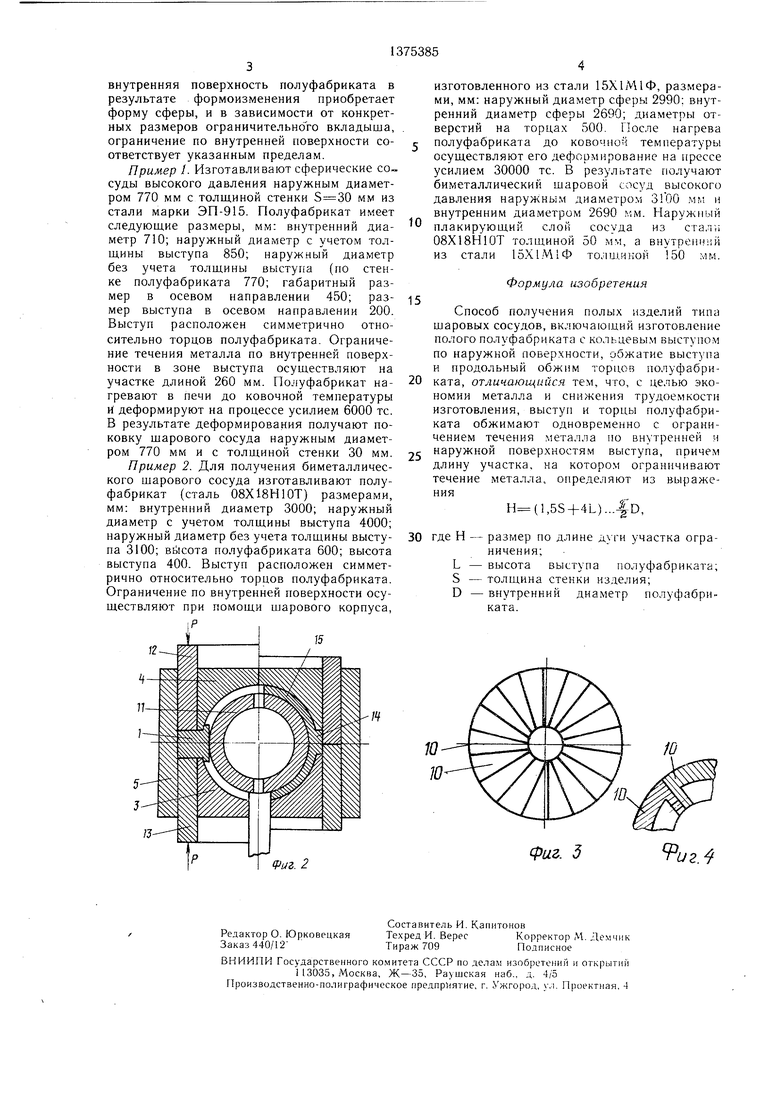

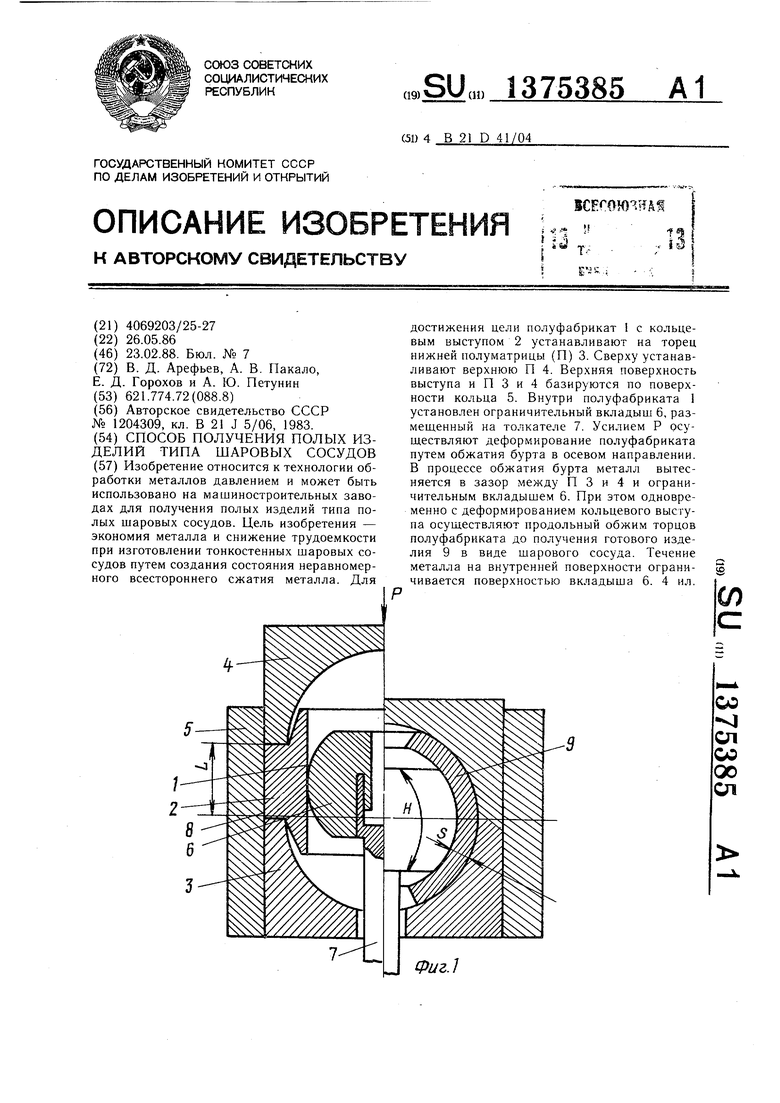

(слева) и готовой отштампованной поков- ки в виде шарового сосуда; на фиг. 2 - то же, вариант; на фиг. 3 - ограничительный вкладыш, вид сверху; на фиг. 4 - то же, поперечное сечение.

Способ осуществляют следующим образом.

Полуфабрикат 1 с кольцевым выступом 2 устанавливают на торец нижней полуматрицы 3. Сверху устанавливают верхнюю полуматрицу 4. Полуматрицы 3 и 4 и наружная поверхность выступа базируются по по- верхности кольца 5. Внутри полуфабриката 1 установлен ограничительный вкладыш 6, размещенный на толкателе 7 (фиг. 1). Такое положение перед деформированием является исходным. Усилием Р осуществляют деформирование полуфабриката путем обжатия бурта 8 в осевом направлении. В процессе обжатия бурта металл вытесняется в зазор между полуматрицами 3 и 4 и ограничительным вкладышем 6. При этом одновременно с деформированием кольцевого вы- ступа осуществляют продольный обжим торцов полуфабриката до получения готового издели 9 в виде шарового сосуда. Течение металла на внутренней поверхности ограничивается поверхностью вкладыша 6, выполненного в виде секций 10. При этом, если необходимо ограничительный вкладыш после изготовления изделия удалить, то его делают сборно-разборным, например, из секторов (фиг. 3 и 4). В случае, если в качестве ограничительного вкладыша используют полый шаровой сосуд 11 (фиг. 2), то мате- риал полуфабриката, распределяясь по его поверхности, выполняет роль плакирующего покрытия для использования в агрессивных средах (морская вода, кислоты, жесткое излучение, абразивные частиц и т. д.). Полуфабрикат 1 из материала плакирующего покрытия с кольцевым выступом помещают между полуматрицами 3 и 4, внутри которых установлен шаровой полый ограничительный вкладыщ 11. Деформирование кольцевого выступа осуществляют кольце- выми пуансонами 12 и 13. В процессе деформирования плакирующий материал заполняет полость между наружной поверхностью вкладыща 1 i и внутренней поверхностью полуматриц 3 и 4. Конструкция корпусов многих аппаратов, как правило, пред- усматривает утолщение 14 стенки в экваториальной части для иллюминаторов (фиг. 2). Кроме того, часто возникает необходимость в

выполнении каналов в теле корпуса для проводки различных коммуникаций. Их несложно изготовить на поверхности шарового вкладыша 11 (каналы на фиг. 2 не показаны), а затем нанести плакирующее покрытие 15.

В процессе обжатия кольцевого выступа на полуфабрикате I в объеме всего деформируемого материала полуфабриката создают состояние всестороннего неравномерного сжатия. Этим исключают возникновение и наличие растягивающих напряжении, а следовательно, возможность разрушения (возникновение трещин, разрывов и других дефектов), исключается также потеря устойчивости стенки изделий, так как имеет место контакт деформируемого материала с деформирующим инструментом по внутренней и наружной поверхностям, исключающий скла дко- и гофрообразование. Это позволяет получать сферические изделия практически с любой возможно малой толщиной стенки.

Течение металла по внутренней поверхности полуфабриката ограничивается вкла- дьпяем 6 (фиг. 1) или 11 (фиг. 2). Причем размер участка Н по длине дуги, на котором осуществляют ограничение, выбирают в пределах

H(1,5S+4L) ...-fo.

где S

величина зазора между внутренней поверхностью полуматрицы и наружной поверхностью ограничительного вкладыща,- равная толщине стенки изделия;

L - размер выступа в осевом направлении;

D - внутренний диаметр полуфабриката.

При длине участка ограничения ;(l,) имеет место радиальное течение металла сразу за пределами ограничивающих размеров вкладыша, что приводит к наплывам по внутренней поверхности изделия, т. €. к утолщению стенки. При этом резко возрастает расход металла и трудоемкость изготовления изделий.

Верхний предел размера участка ограничения является максимально

возможным, при этом ограничение осуществляется по всему внутреннему диаметру. Наиболее благоприятным является симметричное расположение участка ограничения по внутренней поверхности полуфабриката относительно плоскости симметрии полуфабриката, расположенной перпендикулярно усилию деформирования.

В начальной стадии деформирования ограничение по внутренней поверхности полуфабриката имеет место по линии касания. С увеличением рабочего хода пресса

внутренняя поверхность полуфабриката в результате формоизменения приобретает форму сферы, и в зависимости от конкретных размеров ограничительно го вкладыша, ограничение по внутренней поверхности соответствует указанным пределам.

Пример 1. Изготавливают сферические сосуды высокого давления наружным диаметром 770 мм с толщиной стенки мм из стали марки ЭП-915. Полуфабрикат имеет следующие размеры, мм: внутренний диаметр 710; наружный диаметр с учетом толщины выступа 850; наружный диаметр без учета толщины выступа (по стенке полуфабриката 770; габаритный размер в осевом направлении 450; размер выступа в осевом направлении 200. Выступ расположен симметрично относительно торцов полуфабриката. Ограничение течения металла по внутренней поверхности в зоне выступа осуществляют на участке длиной 260 мм. Полуфабрикат нагревают в печи до ковочной температуры И деформируют на процессе усилием 6000 тс. В результате деформирования получают поковку щарового сосуда наружным диаметром 770 мм и с толщиной стенки 30 мм.

Пример 2. Для получения биметаллического щарового сосуда изготавливают полуфабрикат (сталь 08Х18Н10Т) размерами, мм: внутренний диаметр 3000; наружный диаметр с учетом толщины выступа 4000; наружный диаметр без учета толщины выступа 3100; BtiicoTa полуфабриката 600; высота выступа 400. Выступ расположен симметрично относительно торцов полуфабриката. Ограничение по внутренней поверхности осуществляют при помощи шарового корпуса,

iP

12

15

. 2

0

5

0

5

0

изготовленного из стали 15Х1М1Ф, размерами, мм: наружный диаметр сферы 2990; внутренний диаметр сферы 2690; диаметры отверстий на торцах 500. После нагрева полуфабриката до ковочной температуры осуществляют его деформирование на прессе усилием 30000 тс. В результате получают биметаллический щаровой сосуд высокого давления наружным диаметром 3100 мм и внутренним диаметром 2690 мм. Наружный плакирующий слой сосуда из стали 08Х18Н10Т толщиной 50 мм, а внутренний из стали 15Х1М Ф толшлкой 50 мм.

Формула изобретения

Способ получения полых изделий типа шаровых сосудов, включающий изготовление полого полуфабриката с кольцевым выступом по наружной поверхности, обжатие выступа и продольный обжим TopnoEs полуфабриката, отличающийся тем, что, с целью экономии металла и снижения трудоемкости изготовления, выступ и торцы полуфабриката обжимают одновременно с ограничением течения металла по внутренней и наружной поверхностям выступа, причем длину участка, на которо.м ограничивают течение металла, определяют из выражения

H(1,5S+4L)...-|D,

где Н - размер по длине участка ограничения;

L - высота выступа полуфабриката;

S - толщина стенки изделия;

D - внутренний диаметр полуфабриката.

фиг. 5

uz.i

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых поковок типа шаровых сосудов с кольцевым выступом | 1988 |

|

SU1540905A1 |

| Способ ковки полых поковок | 1988 |

|

SU1625573A1 |

| Способ изготовления полых деталей с горловиной | 1989 |

|

SU1731388A1 |

| Способ изготовления полых поковок | 1988 |

|

SU1563831A1 |

| Способ изготовления полых поковок типа баллонов | 1989 |

|

SU1703235A1 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1574345A1 |

| Способ ковки полых поковок | 1983 |

|

SU1204309A1 |

| Способ изготовления полых поковок | 1981 |

|

SU963662A1 |

| Способ изготовления полых шаровых сосудов | 1985 |

|

SU1276395A1 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1540917A1 |

Изобретение относится к технологии обработки металлов давлением и может быть использовано на машиностроительных заводах для получения полых изделий типа полых шаровых сосудов. Цель изобретения - экономия металла и снижение трудоемкости при изготовлении тонкостенных шаровых сосудов путем создания состояния неравномерного всестороннего сжатия металла. Для достижения цели полуфабрикат 1 с кольцевым выступом 2 устанавливают на торец нижней полуматрицы (П) 3. Сверху устанавливают верхнюю П 4. Верхняя поверхность выступа и П 3 и 4 базируются по поверхности кольца 5. Внутри полуфабриката 1 установлен ограничительный вкладыш 6, раз- меш,енный на толкателе 7. Усилием Р осуществляют деформирование полуфабриката путем обжатия бурта в осевом направлении. В процессе обжатия бурта металл вытесняется в зазор между П 3 и 4 и ограничительным вкладышем 6. При этом одновременно с деформированием кольцевого выступа осуществляют продольный обжим торцов полуфабриката до получения готового изделия 9 в виде шарового сосуда. Течение металла на внутренней поверхности ограничивается поверхностью вкладыша 6. 4 ил. ю сл со vj ел 00 оо сд J Фиг.1

| Способ ковки полых поковок | 1983 |

|

SU1204309A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-02-23—Публикация

1986-05-26—Подача