/

Изобретение относится к сварке,, в частности к составам электродных покрытий, предназначенных для сварки конструкций из углеродистых: и низколегированных сталей.

Цель изобретения - повышение ударной вязкости металла шва при отрицательной температуре и улучшение сварочно-технопогических свойств электродов.

Используют синтетический шлак следующего состава, мас,%: СаО 40-52; AljO, 3,0-36,0 MgO 5-10, SiOj 3-60,0; CaF,; 5-М; FeO MnOi 1-3. ItlnaK такого состава выплавляется в циклонных пшакоплавильных установках, известно его применение для обработки (рафинирования) стшга в ковше, а также в электропечах.

Комплексная лигатура имеет следующий состав, маС1%: молибден 41- 45; цирконий 23-26, алюминий - остальное.

Известно, что оксид церия широко применяется в электродном производстве как микролегйрукщая добавка, улучшающая механические свойства металла шва. Введение в состав электродного покрытия оксида церия позволяет также улучшить пластичность и обмазочные свойства покрытия и, как следствие, повысить технологичность изготовления электродов. 1

Введение в состав покрытия синтетического шлака для рафинирования стали способствует повышению механических свойств металла шва за счет улучшения формы неметаллических включений и юс перераспределения между металлом и сварочным шлаком. Повышение основности шлаковой фазы при расплавлении электродного покрытия, содержащего синтетический шлак, снижает количество серы и газов в металле шва. Повьштение основности шлака путем добавления оксида кальЩ1я, который содержится в синтетическом ашаке, не ухудшает пластических свойств покрытия, как это происходит при введении в состав покрытия большого количества мрамора. При расплавлении покрытия с синтетическим шлаком резко снижается коэффициент набрызгивания, что уменьшает потери металла при сварке, улучшает товарный вид шва.

Введение в покрытие комготексной лигатуры повьш1ает диапазон допусти58666 1

мых напряжений при сварке, допускает качественную сварку удлиненной дугой на вертикальной плоскости, кроме того, микролегируя шов, эффективно 5 снижает порог хладноломкости металла сварного шва. Лигатура вводится в состав покрытия в таком количестве, чтобы переход в металл шва сос- тавлякщих элементов не превьш1ал сле- 10 дующих значений, мас.%:

Молибден0,08-0,15

1;ирконий0,08-0,15

Алюминий0,06-0,2.

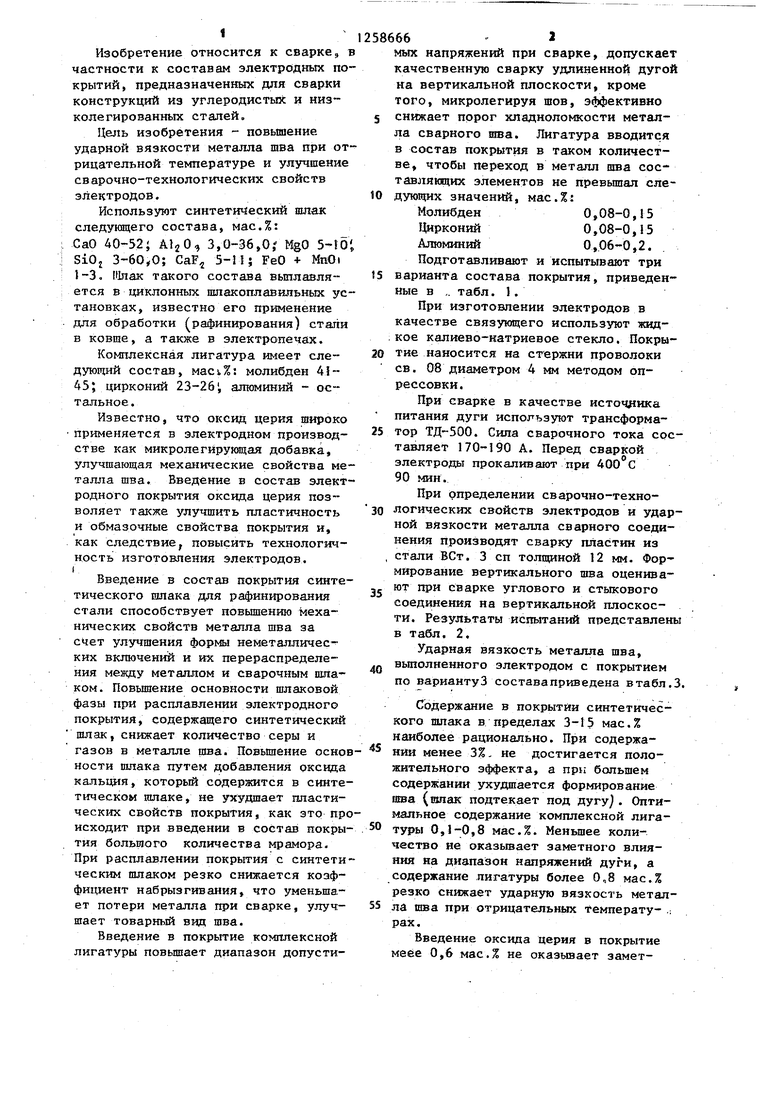

Подготавливают и испытывают три ts варианта состава покрытия, приведенные в ,. табл. 1.

При изготовлении электродов в качестве связующего используют жид- : кое калиево-натриевое стекло. Покры- 30 тие наносится на стержни проволоки св. 08 диаметром 4 мм методом оп- рессовки.

При сварке в качестве источника питания дуги используют трансформа- 25 тор ТД-500. Сила сварочного тока составляет 170-190 А. Перед сваркой электроды прокаливают при 400 С 90 мин.

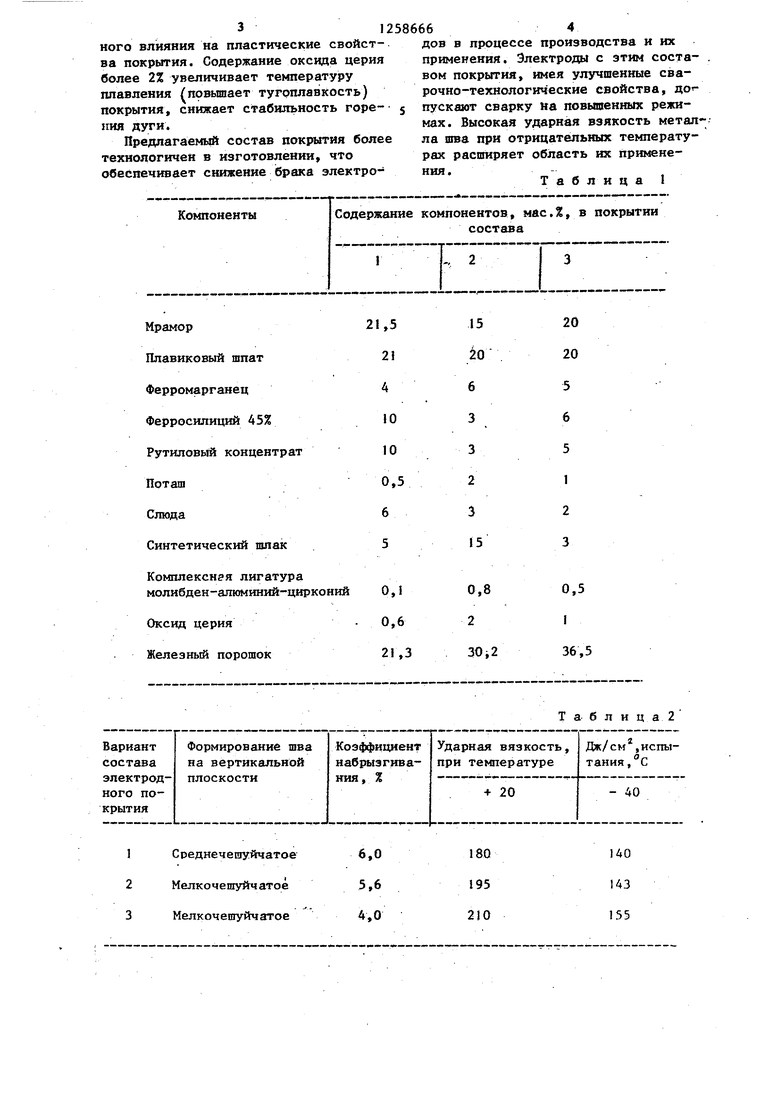

При определении сварочно-техно- 30 логических свойств электродов и ударной вязкости металла сварного соединения производят сварку пластин из , стали ВСт. 3 СП толщиной 12 мм. Формирование вертикального шва оценива

ют при сварке углового и стыкового

соединения на вертикальной плоскости. Результаты испытаний представлены в табл. 2.

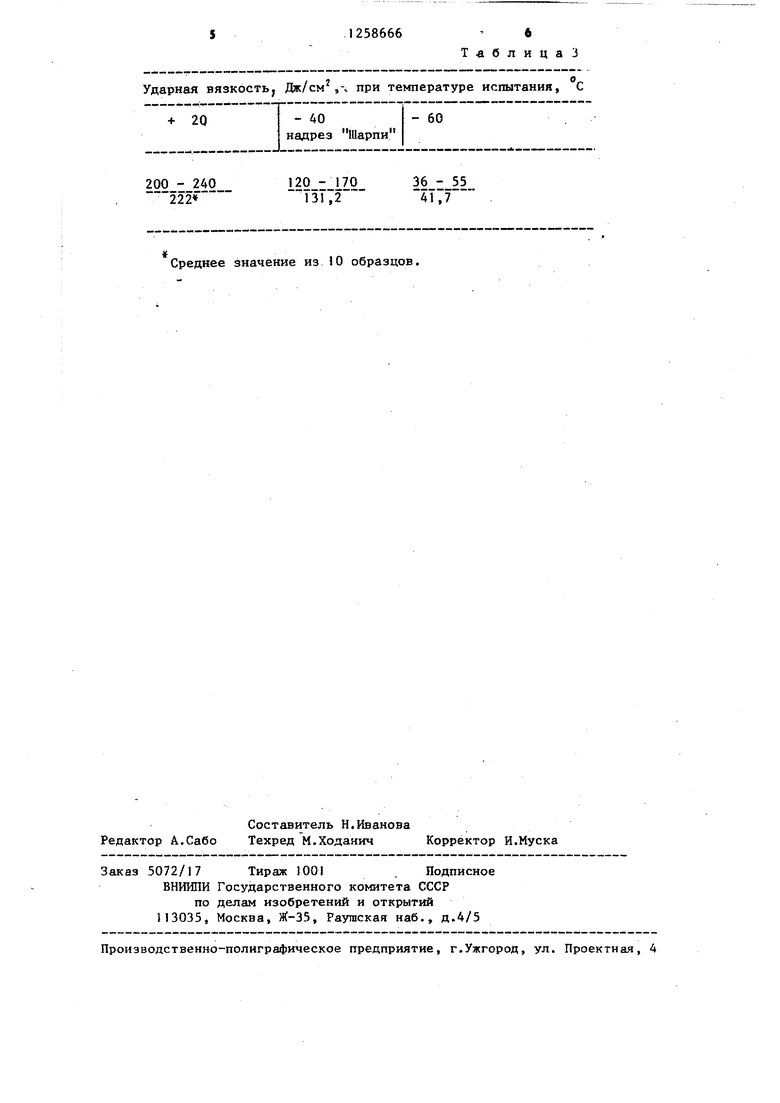

Ударная вязкость металла шва, выполненного электродом с покрытием по вариантуЗ составаприведена втабл.З.

Содержание в покрытии синтетического шпака в пределах 3-15 мас.% наиболее рационально. При содержаНИИ менее 3%, не достигается положительного эффекта, а при большем содержании ухудшается формирование шва (ипак подтекает под дугу. Оптимальное содержание комплексной лигатуры 0,1-0,8 мас.%. Меныпее количество не оказьшает заметного влияния на диапазон напряжений дуги, а содержание лигатуры более 0,8 мас.% резко снижает ударную вязкость металла шва при отрицательных Температу- .; pax.

Введение оксида церия в покрытие меёе 0,6 мас.% не оказывает замет312586664

ного влияния на пластические свойст- дов в лроцессе производства и их ва покрытия. Содержание оксида церия применения. Электроды с этим соста- более 2% увеличивает температуру вом покрытия, имея улучшенные сва- плавления /повышает тугоплавкость) рочно-технологические свойства, дог- покрытия, снижает стабильность горе- 5 пускают сварку на повышенных режипия дуги.

Предлагаемый состав покрытия более ла шва при отрицательных температутехиологичен в изготовлении, что обеспечивает снижение брака электроМрамор

Плавиковый шпат Ферромарганец Ферросилиций 45% Рутиловый концентрат Поташ Слюда Синтетический шлак

Комплексная лигатура молибден-алюминий-цирконий 0,i

Оксид церия Железный порошок

1Среднечешуйчатое

2Мелкочешуйчатое

3Мелкочешуйчатое

мах. Высокая ударная взякость метал-рах расширяет область их применения.Таблица 1

1,5 21 А 10 10 0,5 6 5

0,i

0,6 21,3

15

io

6 3 3 2 3 15

0,8

2

30i2

20

20

5

6

5

1

2

3

0,5

I

36,5

Т аб л и ца2

180 195 210

140 143 155

Ударная вязкость, Дж/см ,% при температуре испытания, С

200 - 240 -222

120 - 170

ТзТ72

Среднее значение из 10 образцов.

Редактор А.Сабо

Составитель Н.Иванова

Техред М.Ходанич Корректор И.Муска

Заказ 5072/17 Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

ТаблицаЗ

36

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1991 |

|

RU2009823C1 |

| Состав электродного покрытия | 1983 |

|

SU1094711A1 |

| Состав электродного покрытия | 1991 |

|

SU1776527A1 |

| Состав электродного покрытия | 1984 |

|

SU1232447A1 |

| Состав электродного покрытия для сварки никеля | 1989 |

|

SU1676777A1 |

| Сварочный электрод | 1989 |

|

SU1646757A1 |

| Порошковая проволока | 1987 |

|

SU1425014A1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| Состав электродного покрытия | 1984 |

|

SU1166950A1 |

| Сварочный электрод | 1990 |

|

SU1821319A1 |

| СВАРОЧНЫЙ ЭЛЕКТРОД | 0 |

|

SU329988A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1981 |

|

SU948590A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-23—Публикация

1985-04-04—Подача