Изобретение относится к электродуговой сварке, в частности к составам электродных покрытий штучных электродов, предназначенных для сварки в монтажных условиях надземных трубопроводов из низколегированных хладостойких сталей, сооружаемых в климатических районах с низкой сезонной температурой, а также трубопроводов охлажденного природного газа и других конструкций, эксплуатируемых при температурах до минус 80°С. .

Целью изобретения является повышение работоспособности сварных соединений низкотемпературных трубопроводов и других конструкций из ста- ЛЕЙ с нормативным пределом прочности до 490 МПа, эксплуатируемых при температуре до -80 с путем увеличения ударной вязкости наплавленного металла при одновременном улучшении сва- рочно-технологических свойств,

Электроды с предлагаемьм покрытием изготавливают посредством нанесения на проволоку Св - 08ГС.

В предлагаемом составе окись никеля введена в совокупности с иттриевым концентратом и петалитрм и в этой совокупности обеспечивает повышение ра- ботоспособности сварных соединений низкотермературных конструкций из сталей с нормативньм пределом прочности до 490 МПа.

Окись никеля способствует мелкокапельному переносу металла в дуге при использовании в качестве электродного стержня раскисленной кремне- марганцовистой проволоки за счет интенсификации химико-металлургических реакций в процессе нагрева и расплавления электрода, связанных с выделением свободного кислорода.

Образующаяся при этом закись никеля практически полностью восстанавливается до никеля в сварочной ванне и легирует наплавленный металл,

Иттриевый концентрат, представляющий собой смесь окислов иттрия, церия , неодима, лантана и празеодима, способствует повьш1ению ударной вязкости наплавленного металла за счет измельчения структуры, вызванного образованием дополнительных центров при кристаллизации в ванне расплавленного металла в виде окислов. Окислы церия, неодима и лантана способствуют уменьшению сцепления шлака с на

15

32447

плавленным металлом, что имеет особое значение для хорошей отделимости шлака из разделки кромок. Восстановление в дуге иттрия, обладаюшего малым по-. 5 тенциалом ионизации, способствует устранению стартовой пористости при зажигании дуги.

Введение в предлагаемый состав петалита, представляющего собой алю- 10 мосиликат лития, обеспечивает переход в ванну расплавленного металла лития, который интенсифицирует процессы раскисления, снижает вязкость и поверхностное натяжение , способствует удалению неметаллических включений и газов, Кроме этого, рафинирующее действие лития способствует очистке границ зерен. В результате повышается металлургическое каче

ство наплавленного металла и, как следствие, ударная вязкость наплавленного металла при отрицательных температурах.

Одновременно петалит способствует повьш1ению жидкотекучести шлака при температуре плавления металла и улучшает условия смачивания на границе сплавления шва с осиовиым металлом. В результате резко снижается количество неметаллических включений на границе сплавления при заполнении разделки.

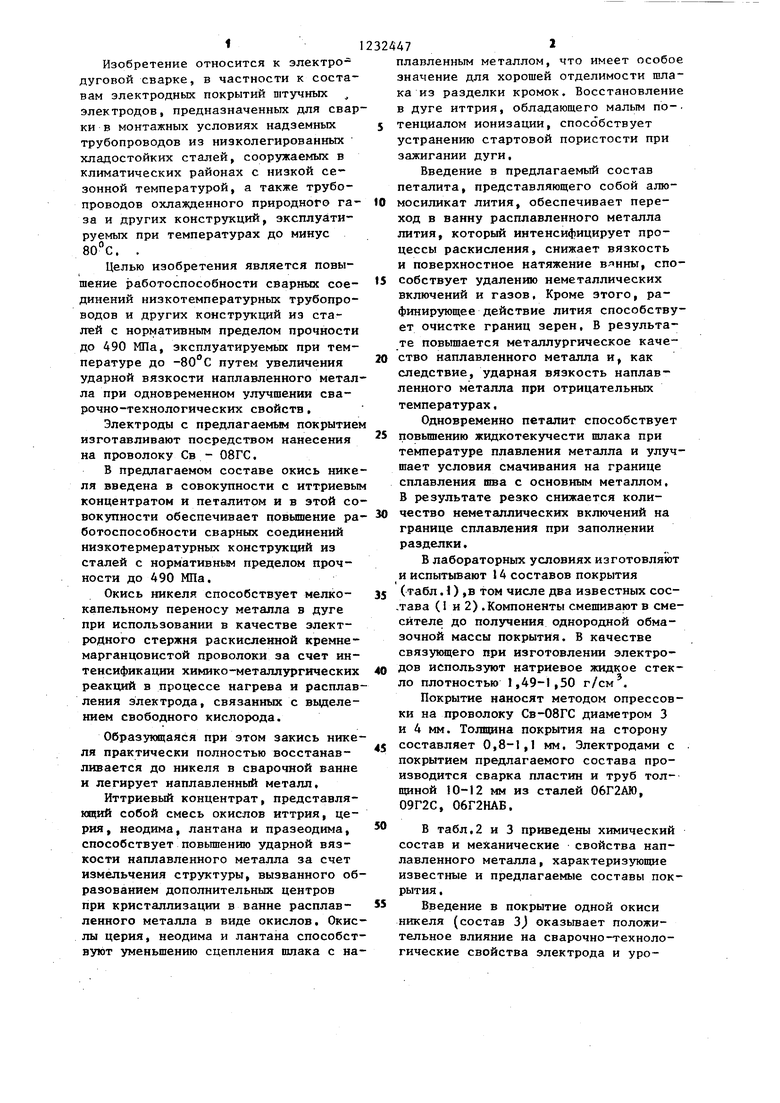

В лабораторных условиях изготовляют и испытьюают 14 составов покрытия (табл. 1) ,в том числе два известных сос- ,тава (1 и 2) .Компоненты смешивают в смесителе до получения однородной обмазочной массы покрытия. В качестве связующего при изготовлении электро

дов используют натриевое жидкое стекло плотностью 1,49-1,50 г/см .

Покрытие наносят методом опрессов- ки на проволоку Св-08ГС диаметром 3 и 4 мм. Толщина покрытия на сторону составляет 0,8-1,1 мм. Электродами с покрытием предлагаемого состава производится сварка пластин и труб толщиной 10-12 мм из сталей 06Г2АЮ, 09Г2С, 06Г2НАБ.

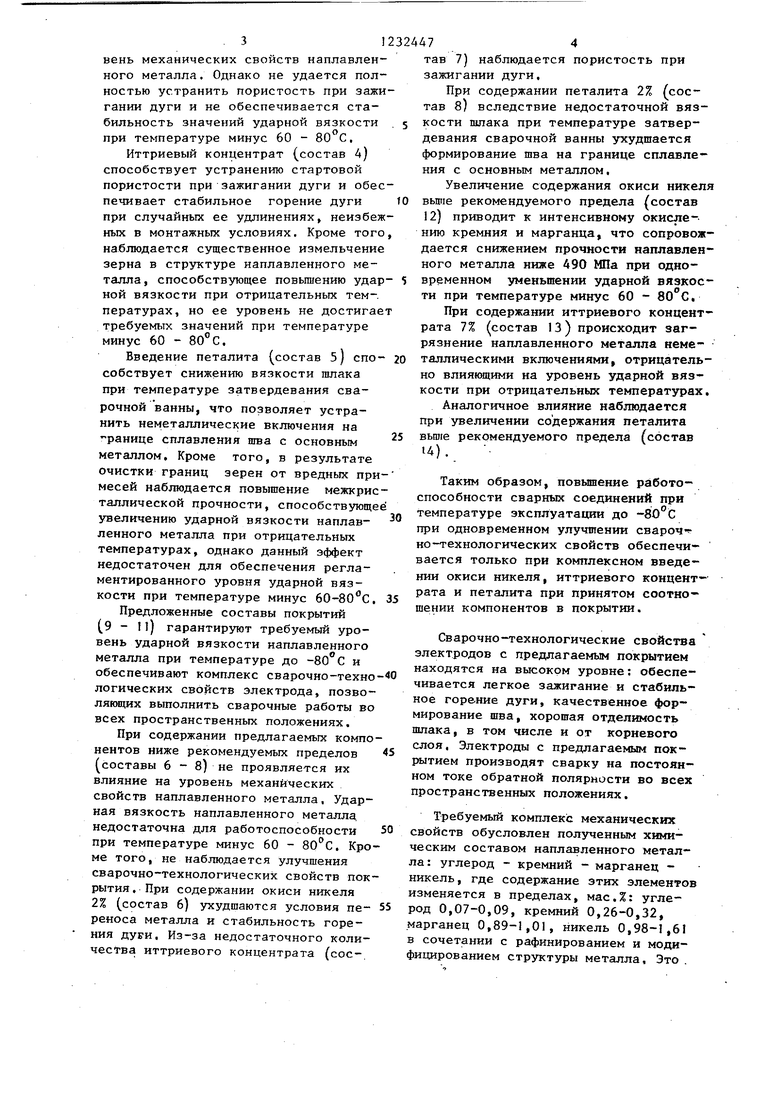

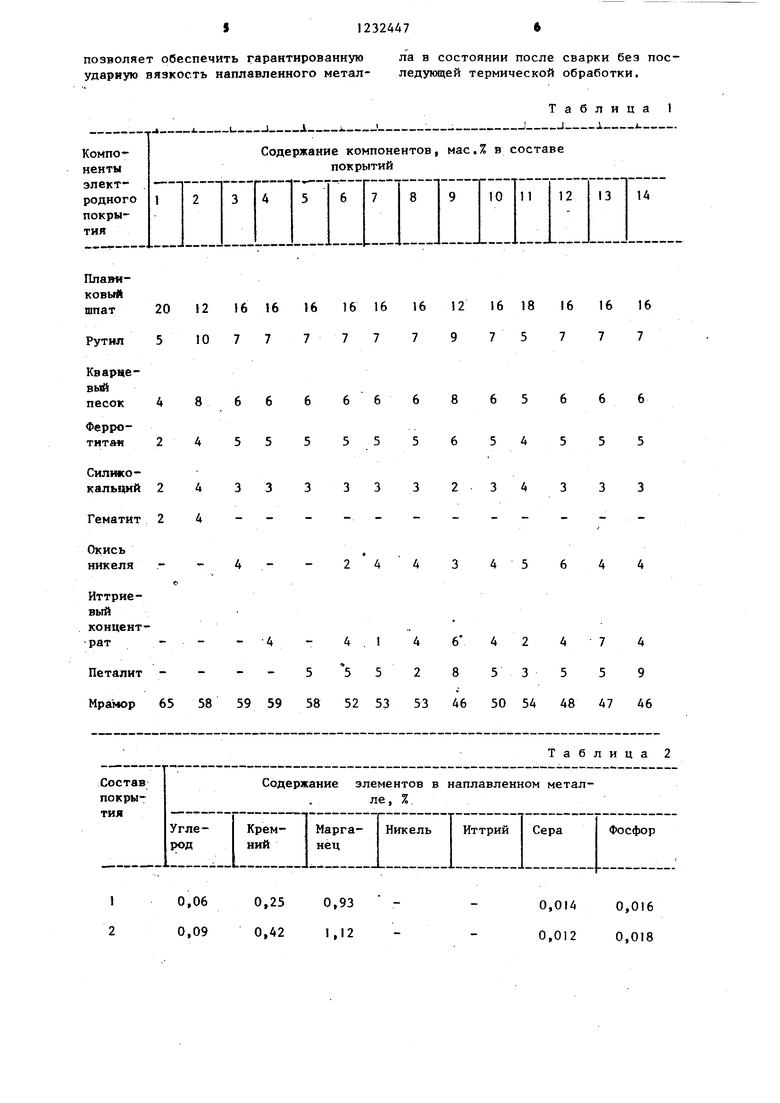

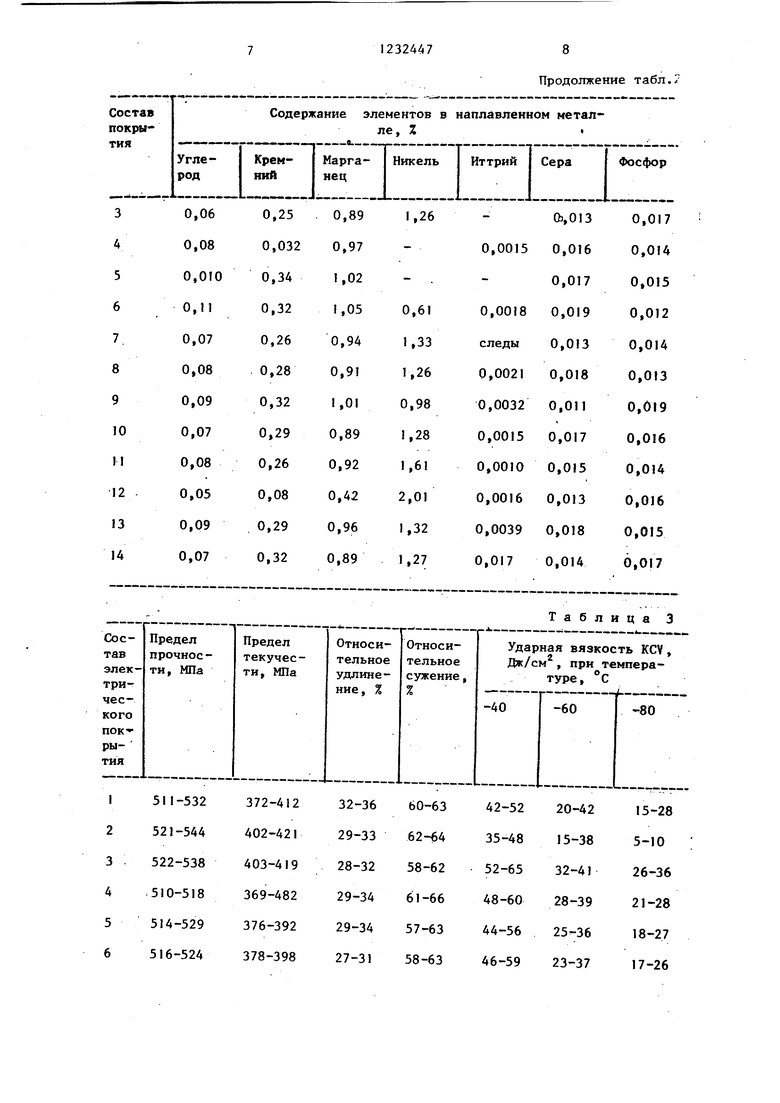

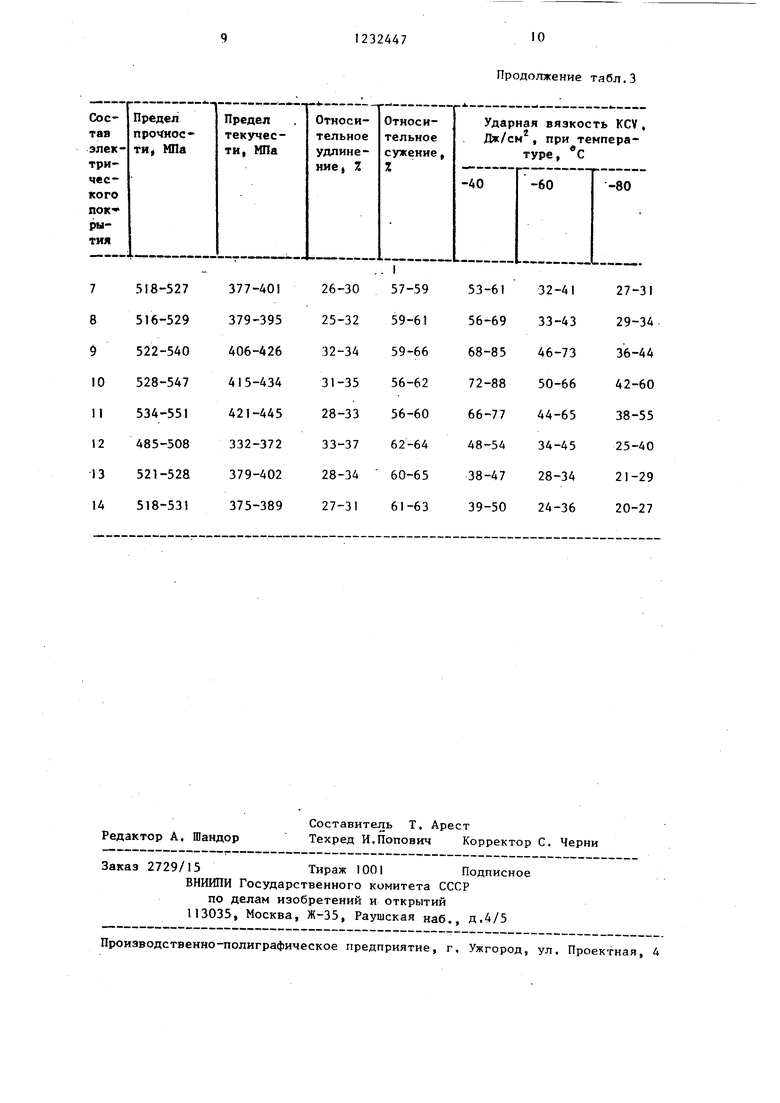

В табл.2 и 3 приведены химический состав и механические свойства наплавленного металла, характеризующие известные и предлагаемые составы покрытия .

Введение в покрытие одной окиси никеля (состав 3 оказьгоает положительное влияние на сварочно-технологические свойства электрода и уро25

вень механических свойств наплавленного металла. Однако не удается полностью устранить пористость при зажигании дуги и не обеспечивается стабильность значений ударной вязкости . 5 при температуре минус 60 - 80 С.

Иттриевый концентрат (состав 4) способствует устранению стартовой пористости при зажигании дуги и обеспечивает стабильное горение дуги to при случайных ее удлинениях, неизбежных в монтажных условиях. Кроме того, наблюдается существенное измельчение зерна в структуре наплавленного металла , способствующее повышению удар- 5 ной вязкости при отрицательных тем-, пературах, но ее уровень не достигает требуем1.тх значений при температуре минус 60 - 80°С.

Введение петалита (состав 5) спо- 20 собствует снижению вязкости шлака при температуре затвердевания сварочной ванны, что позволяет устранить неметаллические включения на ранице сплавления щва с основным металлом. Кроме того, в результате очистки границ зерен от вредных при- месей наблюдается повышение межкристаллической прочности, способствующее увеличению ударной вязкости наплавленного металла при отрицательных температурах, однако данный зффект недостаточен для обеспечения регламентированного уровня ударной вязкости при температуре минус 60-80 С. 35

Предложенные составы покрытий (9-11) гарантируют требуемый уровень ударной вязкости наплавленного металла при температуре до -80 С и обеспечивают комплекс сварочно-техно- 0 логических свойств электрода, позволяющих выполнить сварочные работы во всех пространственных положениях.

При содержании предлагаемых компонентов ниже рекомендуемых пределов 5 (составы 6 - 8) не проявляется их влияние на уровень механических свойств наплавленного металла, Ударная вязкость наплавленного металлд недостаточна для работоспособности 50 при температуре минус 60 - 80 с. Кроме того, не наблюдается улучшения сварочно-технологических свойств покрытия. При содержании окиси никеля

30

тав 7) наблюдается пористость пр зажигании дуги.

При содержании петалита 2% (с тав З) вследствие недостаточной кости шлака при температуре затв девания сварочной ванны ухудшает формирование шва на границе спла ния с основным металлом.

Увеличение содержания окиси н выше рекомендуемого предела (сос 12) приводит к интенсивному окис нию кремния и марганца, что сопр дается снижением прочности напла ного металла ниже 490 МПа при од временном уменьшении ударной вя ти при температуре минус 60 - 80

При содержании иттриевого кон рата 7% (состав 13) происходит з рязнение наплавленного металла н таллическими включениями, отрица но влияющими на уровень ударной кости при отрицательных температ

Аналогичное влияние наблюдает при увеличении содержания петали вьшге рекомендуемого предела (сос 14).

Таким образом, повышение рабо способности сварных соединений пр температуре эксплуатации до -80 С при одновременном улучшении сваро ко-технологических свойств обеспе вается только при комплексном вве нии окиси никеля, иттриевого конц рата и петалита при принятом соот шении компонентов в покрытии.

Сварочно-технологические свойс электродов с предлагаемым покрыти находятся на высоком уровне: обес чивается легкое зажигание и стаби ное горение дуги, качественное фо мирование шва, хорошая отделимост шлака, в том числе и от кориевог слоя. Электроды с предлагаемым по рытием производят сварку на посто ном токе обратной полярности во в пространственных положениях,

Требуемый комплекс механически свойств обусловлен полученным хим ческим составом наплавленного мет ла: углерод - кремний - марганец никель, где содержание этих элеме изменяется в пределах, мас,%: угл

27, (состав 6) ухудшаются условия пе- 55 род 0,07-0,09, кремний 0,26-0,32,

реноса металла и стабильность горения дури. Из-за недостаточного количества иттриевогс концентрата (сое-.

марганец 0,89-1,01, никель 0,98-1 в сочетании с рафинированием и мод фицированием структуры металла. Э

5

5

to 5

20 5

0

0

тав 7) наблюдается пористость при зажигании дуги.

При содержании петалита 2% (состав З) вследствие недостаточной вязкости шлака при температуре затвердевания сварочной ванны ухудшается формирование шва на границе сплавления с основным металлом.

Увеличение содержания окиси никеля выше рекомендуемого предела (состав 12) приводит к интенсивному окислению кремния и марганца, что сопровождается снижением прочности наплавленного металла ниже 490 МПа при одновременном уменьшении ударной вязкости при температуре минус 60 - 80 С,

При содержании иттриевого концентрата 7% (состав 13) происходит загрязнение наплавленного металла неметаллическими включениями, отрицательно влияющими на уровень ударной вязкости при отрицательных температурах.

Аналогичное влияние наблюдается при увеличении содержания петалита вьшге рекомендуемого предела (состав 14).

Таким образом, повышение работо способности сварных соединений при температуре эксплуатации до -80 С при одновременном улучшении свароч- ко-технологических свойств обеспечивается только при комплексном введении окиси никеля, иттриевого концентрата и петалита при принятом соотношении компонентов в покрытии.

Сварочно-технологические свойства электродов с предлагаемым покрытием находятся на высоком уровне: обеспечивается легкое зажигание и стабильное горение дуги, качественное формирование шва, хорошая отделимость шлака, в том числе и от кориевого слоя. Электроды с предлагаемым покрытием производят сварку на постоянном токе обратной полярности во всех пространственных положениях,

Требуемый комплекс механических свойств обусловлен полученным химическим составом наплавленного металла: углерод - кремний - марганец - никель, где содержание этих элементов изменяется в пределах, мас,%: углерод 0,07-0,09, кремний 0,26-0,32,

род 0,07-0,09, кремний 0,26-0,32,

марганец 0,89-1,01, никель 0,98-1,61 в сочетании с рафинированием и модифицированием структуры металла. Это .

позволяет обеспечить гарантированную ла в состоянии после сварки без пос- ударную вязкость наплавленного метал- ледующей термической обработки.

Таблица 1

1

2

0,06 0,25 0,93 0,09 0,42 1,12

Таблица 2

0,0140,016

0,0120,018

Продолжение табл./

Редактор А, Шандор

Составитель Т, Арест

Техред И.Попович Корректор С. Черни

Заказ 2729/15Тираж 1001 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Продолжение табл.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Покрытый электрод для подводной мокрой сварки | 2023 |

|

RU2825112C1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| Состав электродного покрытия | 1984 |

|

SU1166950A1 |

| Агломерированный флюс 48АФ-71 | 2019 |

|

RU2713769C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| Сварочный электрод | 1989 |

|

SU1646757A1 |

| Состав электродного покрытия для сварки низколегированных высокопрочных сталей | 1986 |

|

SU1320040A1 |

| Состав электродного покрытия | 1989 |

|

SU1722755A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2012 |

|

RU2510317C1 |

| Состав электродного покрытия | 1989 |

|

SU1673354A1 |

| Состав электродного покрытия | 1983 |

|

SU1094711A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1976 |

|

SU621514A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1979 |

|

SU841873A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1976 |

|

SU629031A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1979 |

|

SU812485A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Электродное покрытие | 1974 |

|

SU554120A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-05-23—Публикация

1984-11-28—Подача