Изобретение относится к кузиечно-- прессовом машиностроению, в частности к конструкции прессов для штамповки пульсирующей нагрузкой.

Цель изобретения - расширение технологических возможностей за счет осуществления деформации заготовки кручением одновременно со штамповкой

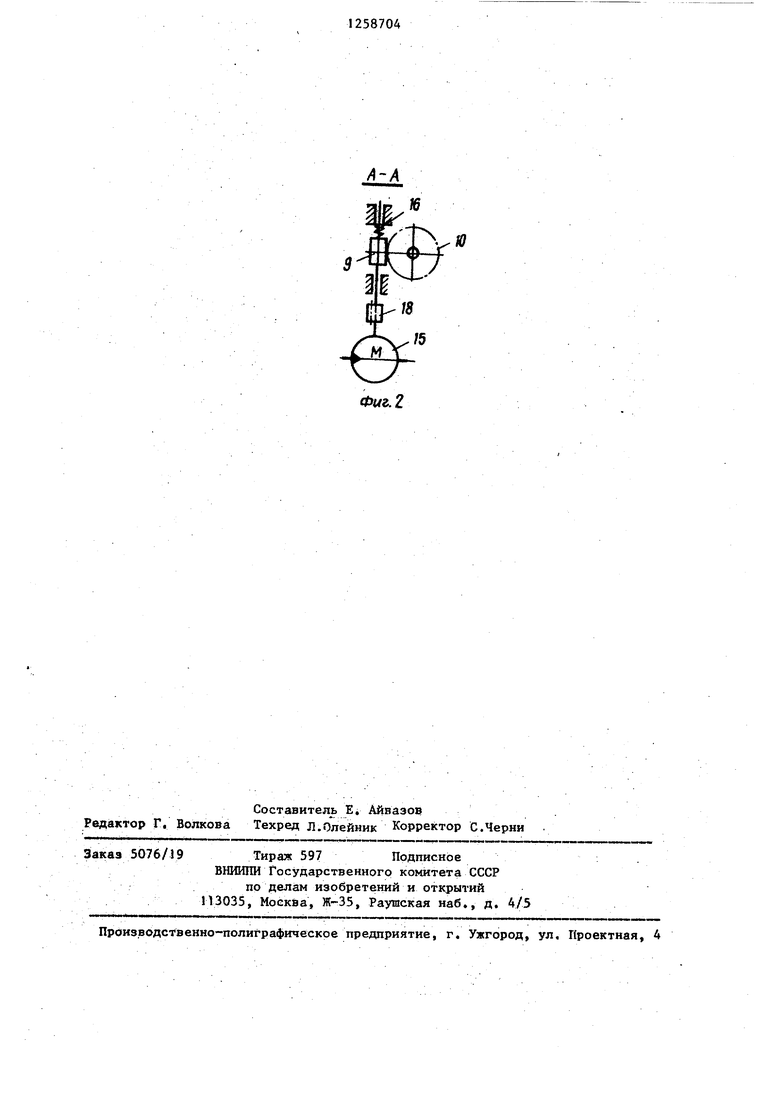

На фиг. 1 показан предлагаемый пресс, общий вид; на фиг, 2 - разрез А-А на фиг. 1.

Пресс содержит размещенный в направляющих 1 станины 2 ползун 3, винтовую пару, один из элементов которой, винт 4 сочленен с ползуном 3, кривошипно-коленный привод возвратно-поступательного перемещения пол- эуна в виде кривошипа 5, шатуна 6 и колец 7 и 8 J а также червячную передачу в виде червяка 9 и колеса 10. На станине 2 закреплена неподвижная часть 11 штампа, подвижная часть которого 12 закреплена на ползуне - З. Винт 4 размещен в гайке 13 винтовой пары. В станине 2 вьтолнено направляющее гнездо 14. по форме гайки 13. Пресс также содержит гидромотор 15 для привода червяка 9, который в осе вом направлении подпружинен пружиной 16 относительно станины 2.

Червячное колесо Ю сопряжено с винтом 4 с помощью ишицевого соединения с наклоном под несамотормозящимся углом (5-10°) к оси винта 4.

От осейьпс смещений колесо 0 за- ;фшссировано планками 17. Связь червяка 9 с гидромотором 15 осуществляется с помощью муфты 18,

I

Направляющие 1 и ползун 3 выполнены цилиндрическими.

Гайка 13 шарнирно сочленена с коленом 7, а винт 4 может быть жестко соединен с ползуном 3 или с помощью муфты I9 сцепления,

Для выбора люфта в паре винт-гайка винт 4 связан с подвижным элементом 20 пцевмоцилшщра 21,

Вращение кривошипа 5 осуществляется от электродвигателя 22 через . клиноременную передачу 23, в маховик 24 которой встроена муфта включения (не показана),

Колено 8 связано со штоком 25 предохранительного, гидроцилиндра 26, поршень 27 которого постоянно нагружен давлением жидкости, в поршневой полости 28.

5

0

Пресс работает следующим образом. В исходном положении, когда части

11и 12 штампа 5эазведень настолько, что можно на неподвижн то часть 1 1 штампа установить обрабатываемую заготовку 29, работает только привод от электрол. игателя 22, Врап1ение кривошипа 5 шатуном 6 и колесами 7 и 8 преобразуется в возвратно-поступательное движение гайки 13 (в поршневой полости 28 цилиндра 26 поддерживается постоянное давление, поэтому поршень 27 неподвижен). Вместе с гайкой 13 в возвратно-поступательном движении участвует связанньш с ней резьбовой винт 4 и соединенный с последним ползун 3 с закрепленной на нем частью 12 штампа. За оборот кривошипа 5 происходит два хода вниз и два возвратных хода ползуна

3 (йсли радиус кривопгипа выполнить вдвое.меньше стрелы излома колен 7 и 8, то каждому обороту кривогггяпа 5 соответствует один ход ползуна вниз и один возвратный ход).

Когда очередная заго7 овка 29 установлена в неподвижной части П , штампа, включается (вручную или системой управления в зависимости от типа пресса) гидромотор 15, который, вращая червяк 9, приводит во вращение червячное колесо Ю и сзязанньй с ним шлицевым соединением винт 4, В разультате этого винт 4, вывинчиваясь из застопоренной от вращагшя гайки 13, движется вниз. Соедяненньга с

винтом 4 ползун 3 опускается также вниз до соприкосновения подвижной части 12 штампа с заготовкой 29, Движение ползуна 3 вниз к заготовке 29 происходит относительно быстро 5 так как сопротивление этому движению незначитэльно (только за сче1 трения движущихся частей),

С момента начала контакта части

12штампа с заготовкой 29 сопротивление дв raeниJn ползуна 3 вниз возрастает, движение замедляется и прекращается совсем, когда мощность гидромотора 15 становится недостаточной для вращения червяка 9,

Все это время ползун 3 совершает еще и возвратно-поступательные колебания (пульсации) с ходом 3-10 MI-I и 5 с большой частотой (до 2000 ходов в минуту) в результате работы криво- шипно-коленного механизма с npi-шодом -, .от электродвигателя 22„ Начиная с

0

0

5

0

.3

моментй соприкосновения части 2 штампа с заготовкой 29, происходит деформация последней и формообразование изделия частыми колебаниями инструмента, создающими пульсирующую нагрузку на заготовку.

Совершая частые возвратно-поступательные движения вместе с гайкой 13, винт 4 при каждом прямом и обратном ходе перемещается на величину хода (1-3 мм) относительно червячного колеса 10. При этом косые шлицы колеса 10 вынуждают винт 4 поворачиваться на некоторый угол вокруг своей оси. Вместе с винтом 4 поворачивается ползун 3 и закрепленная на нем часть 12 штампа. За счет 7 акого поворота инструмента на заготовку воздействует одновременно осевое усилие и кручение, т.е. происходит штамповка пульсирующей нагрузкой с кручением.

Совершая повороты по косым щли- .дам-,. зинт 4 периодически за счет этого вывинчивается и ввинчивается в в гайку 3, заставляя ее и ползун 3 перемещаться в осевом направлении. Направление наклона шлиц - в колесе 0 выбрано таким образом, что при ходе гаШ-си 1 3 . вниз винт 4 вывинчи- ваатся из нее, создавая дополнительное усилие деформации.

Если необходимость в кручении инструмента отпадает, то с помощью муфты 59 TiC- syH 3 отключают от вра- щатсглы::о-: о д.:/жс,ния вкнта 4 (связь oceBOi O движгения при этом сохраняется) о

При ззсех движениях винта 4 пнев- мо дилиндра 2;i постоянно выбирает вверх имеющиеся в сочленении с гайкой 3 лг€фты за счет подачи воздуха под давлением в штоковую полость,

В процессе деформации заготовки, особенно на заключительной стадии, червячное колесо 10 возросшим усилием штамповки кратковременно стопорится от вращения в конце каждого из пульсирующих рабочих ходов ползуна 3 При стопорении червяк 9, вращаясь от гидромотора 5, перемещается относи- тельно колеса 10, сжимая пружину 16 .(муфта 18 допускает осевое перемеще- ние червяка).

587044

При каждо: возвратном ходе ползуна 3 между заготовкой 29 и частью 12 штампа образуется зазор, колесо iO полуггает в результате этого возмож- 5 ность вращения, пружина 16 возвраща- ет червяк 9 в исходное положение. Следует новый рабочий ход со стопоре- нием колеса 10 и т.д.

По окончании формообразования из 0 делия из заготовки 29 производится реверс гидромотора 15 (например, по сигналу от пьезодатчика, встроенного в штамп или ползун), вращение в противоположную сторону передается ту 4. Последний, взаимодействуя с гайкой 13, перемещается вверх, освобождая рабочую зону штампа для удаления изделия и установки на рабочую позицию очередной заготовки. Затем цикл повторяется.

Техиико-экономический эффект от внедрения изобретения обеспечивает -.я по сравнению с базовым объектом за счет осуществления деформации заготовки кручением одновременно со штамповкой.

0

5

Формула изобретения

1. Пресс для штамповки пульсирую-- щей нагрузкой, содержащий размещенный в направляющих стднины ползун, винтовую пару, один из элементов которой, винт, сочленен с ползуном, кривошипно-коленный привод возвратно-поступательного перемещения ползуна и червячную передачу, отличающийся тем, что, с целью расширения технологических возможностей,

за счет осуществления деформации заготовки кручением одновременно,со штамповкой, на винте и червячном колесе выполнены сопряженные одна с другой шлицевые несамотормозящие нарезки, в станине вьтолнено направляющее гнездо для размещения гайки, при этом направляющие и ползун выполнены цилиндрическиъш, гайка шарнирно сочленена с одним.коленом кривошипно- ,

коленного привода, а винт жёстко соединен с ползуном.

2. Пресс по п. 1, отлича - ю щ и и с я тем, что узел сочленения винта и выполнен в виде

муф1Ъ1 сцепления.

А-А

Составитель Е, Айвазов Редактор Г. Волкова Техред Л.Олейник Корректор С.Черни

5076/19

Тираж 597 Подписное ВНИИПИ Государственногр комитета СССР

по делам изобретений и открытий 113035, Москйа, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для штамповочных операций пульсирующей нагрузкой | 1985 |

|

SU1263538A1 |

| Винтовой пресс для штамповки пульсирующей нагрузкой | 1985 |

|

SU1276520A1 |

| Установка для штамповки пульсирующей нагрузкой | 1985 |

|

SU1291439A1 |

| Многофункциональная ковочная установка | 1986 |

|

SU1428591A1 |

| ГИДРОПУЛЬСАЦИОННЫЙ ПРЕСС | 1991 |

|

RU2010658C1 |

| Исполнительный механизм машины для объемной штамповки пульсирующей нагрузкой | 1989 |

|

SU1609707A1 |

| Многооперационная ковочная машина для изготовления изделий методом пластической деформации | 1980 |

|

SU1064573A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ КОМПАКТИРОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2496644C1 |

| Кривошипный пресс для штамповки с кручением | 1982 |

|

SU1276521A1 |

| Машина для штамповки заготовок | 1980 |

|

SU940942A1 |

Изобретение относится к области кузнечно-прассового машиностроения, в частности к прессам для штамповки пульсирующей нагрузкой. Изобретение позволяет расширить технологические .возможности пресса за счет осуществления деформации заготовки кручением одновременно со штамповкой. Вращение кривошипа 5 шатуном 6 и коленами 7 и 8 преобразуется в возвратио-по- ступательное перемещение гайки 13 и связанного с ней винта 4 с ползуном 3. Когда заготовка 29 установлена на части 1 штампа, включается колесо 10, вращение передается на винт 4 и ползун 3. В результате поворота ползуна 3 на заготовку 29 воздействуют осевое усилие и кручение. 1 з.п. флы, 2 ил. (Л гг tNd ел сх -а

Авторы

Даты

1986-09-23—Публикация

1985-05-12—Подача