«1

Изобретение относится к металлургии, в частности к электролитическому ряфииироваи по алюминия.

Цель изобретения - повьппение выхода алюминий -медного сплава, более полное извлечение меди, снижение энергетических затрат на переработку.

Изобретение заключается в том, что анодные осадки нагревают до 760- , выдерживают при этой температуре 20-90 мин, перемешивают 5 - 35 мин, производят разделение фаз при охлаждении, причем поддерживают массовую скорость удаления твердой фазы 80-95% от массовой скорости кристалдизации и при 670-680 С удаляют всю твердую фазу. Цель достигается также тем, что разделение твердой и жидкой фаз проводят под действием разделяющего фактора от 50 до 200 ,

В интервале температур 760 - остаются в нерасплавленном виде до 10-30% кристаллов от всей массы анодных осадков, причем самых Крупных, Увеличение температуры нагрева анодных осадков Bbfflie 825 С при- Водит к полному расплавлению анодных осадков и при последующем охлаждении из расплава будут кристаллизоваться мелкие кристаллы интерметал- лидов, что снизит выход годного продукта при разделении фаз. При температуре ниже 760 С количество твердой фазы составит более 30%, в силу чего разделение фаз практически невозможно.

При перемешивании разрушается конгломерат из крупных кристаллов интерметаллидов, которые образовались в кармане электролизера и размер которых достигает 8-20 мм для 40-60% всей массы интерметаллидов анодного осадка. Во время перемешивания когломерат разрушается и получают жидкую фазу с равномерно распределенными в ней крупными кристаллами ннтерме таллидов, Время выдержки 20 - 90 мин зависит от массы перерабатываемых анодных осадков. При выдержке менее 20 при переработке малых количеств анодных осадков, из них не вытапливается достаточно жидкой фазы, в которую можно было бы вмешат Кристаллы интерметаллидов и невозможно разру т1ть конгломерат анодных осадков. Выдержка более 90 мин увели

9 4

инает расход электроэнергии и наряу с этим распределен тые в жидкой фазе кристаллы интерметаллидов начинат взаимодействовать с жидкой фазой

с образованием других интерметаллиов, содержащих меньшее количество имически связанных примесей, что сниает выход годного продукта. Перемеивание менее 5 мин не позволяет полностью разрущить конгломерат анодных осадков, а при перемешивании более 35 мин начинает сказываться кинетический фактор на переформирование кристаллов интерметаллидов,

Удаление менее .80% твердой фазы при разделении фаз ведет к плохому разделению фаз из-за большой вязкое- ти, что снижает выход жидкой фазы. Удаление более 95% твердой фазы приводит к сильному переохлаждению в связи с отсутствием центров кристаллизации и к последующему неконтролируемому резкому выделению большого количества твердой фазы, что снижает выход годного продукта, а иногда к кристаллизации всего расплава в зависимости от величины переохлаждения, что исключает возможность разделения фаз.

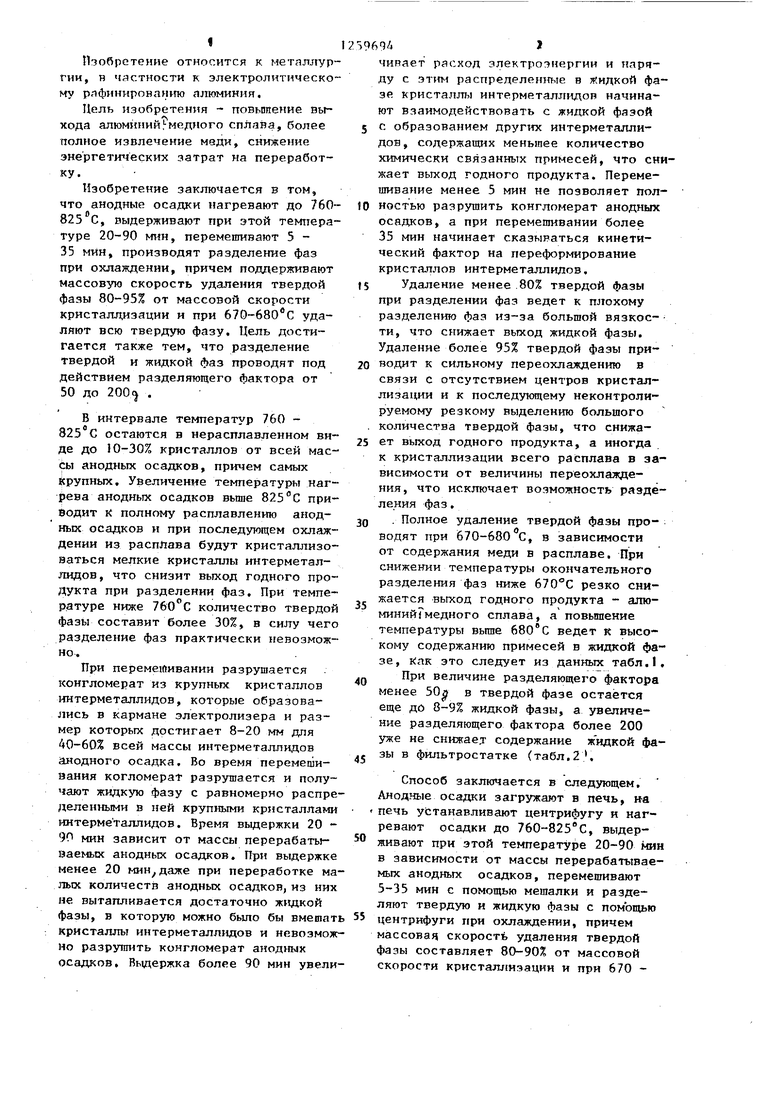

. Полное удаление твердой фазы про- водят при 670-680 С, в зависимости от содержания меди в расплаве. При снижении температуры окончательного разделения фаз ниже 670°С резко снижается выход годного продукта - алю- минийГмедного сплава, а повышение температуры вьш1е ведет к высокому содержанию примесей в жидкой фазе, к:ак это следует из данных табл.1.

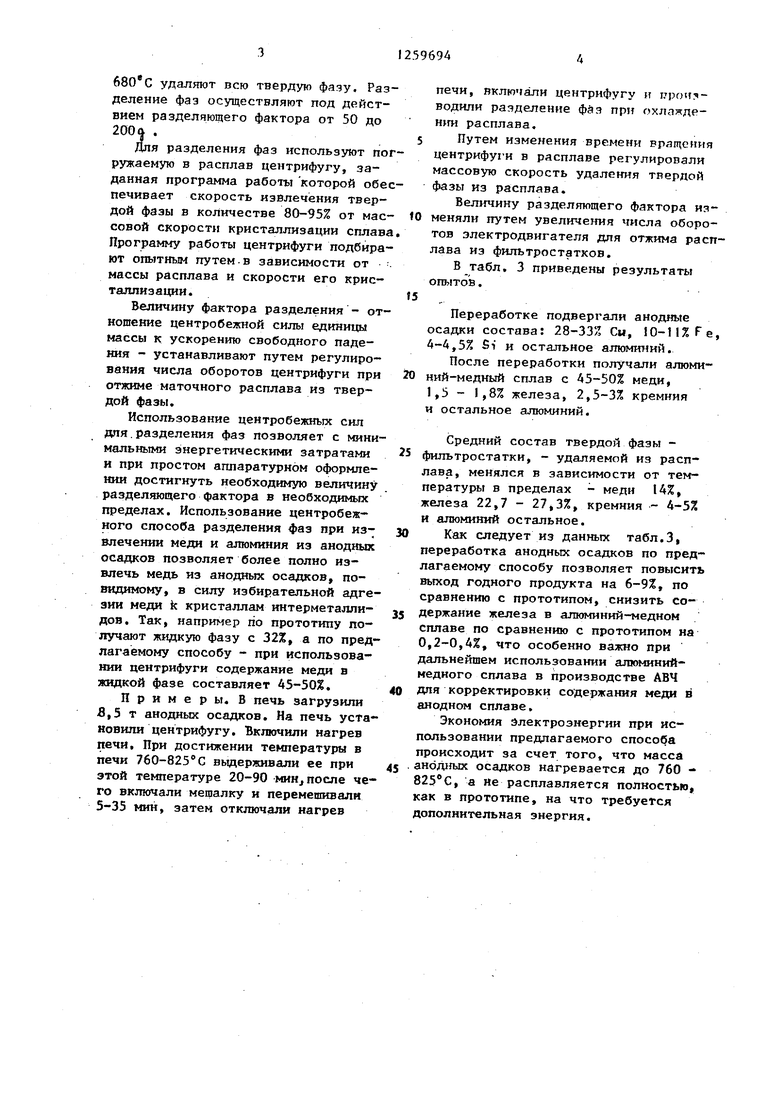

При величине разделяющего фактора менее 50 в твердой фазе остаётся еще до 8-9% жидкой фазы, а увеличение разделяющего фактора более 200 уже не снижает содержание ж идкой фазы в фильтростатке (табл,2.

Способ заключается в следующем. Анодные осадки загружают в печь, на печь устанавливают центрифугу и нагревают осадки до 760-825 С, выдерживают при этой температуре 20-90 мин в зависимости от массы перерабатываемых анодных осадков, перемешивают 5-35 мин с помощью мешалки и разделяют твердую и жидкую фазы с помощью

центрифуги при охлаждении, причем массовая скорость удаления твердой фазы составляет 80-90% от массовой скорости кристалишзации и при 670 удаляют всю твердую фазу. Разделение фаз осуществляют под действием разделяющего фактора от 50 до 200й .

Цля разделения фаз используют поружаемую в расплав центрифугу, заданная программа работы которой обе печивает скорость извлечения твердой фазы в количестве 80-95% от массовой скорости кристаллизации сплав Программу работы центрифуги подбирают опытным путем-в зависимости от массы расплава и скорости его кристаллизации.

Величину фактора разделения - отношение центробежной силы единицы массы к ускорению свободного падения - устанавливают путем регулирования числа оборотов центрифуги при отжиме маточного расплава из твердой фазы.

Использование центробежных сил для.разделения фаз позволяет с минимальными энергетическими затратами и при простом аппаратурном оформлении достигнуть необходимую величину разделяющего фактора в необходимых пределах. Использование центробежного способа разделения фаз при извлечении меди и алюминия из анодных осадков позволяет более полно извлечь медь из анодных осадков, по- видимому, в силу избирательной адгезии меди k кристаллам интерметалли- дов. Так, например по прототипу получают жидкую фазу с 32%, а по предлагаемому способу - при использова НИИ центрифуги содержание меди в жидкой фазе составляет 45-50%.

Примеры. В печь загрузили 8,5 т анодных осадков. На печь установили центрифугу. Включили нагрев печи. При достижении температуры в печи 760-825 С выдерживали ее при этой температуре 20-90 мин после чего включали мешалку и перемешивали 5-35 мин, затем отключали нагрев

печи, включали центрифугу и г. водили разделение фйэ при охляжде- шги расплава.

5 Путем изменения времени вращения центрифуги в расплаве регулировали массовую скорость удаления твердой фазы из расплава.

Величину разделяющего фактора ия- 10 меняли путем увеличегшя числа оборо- тов электродвигателя для отжима расплава из фильтростатков.

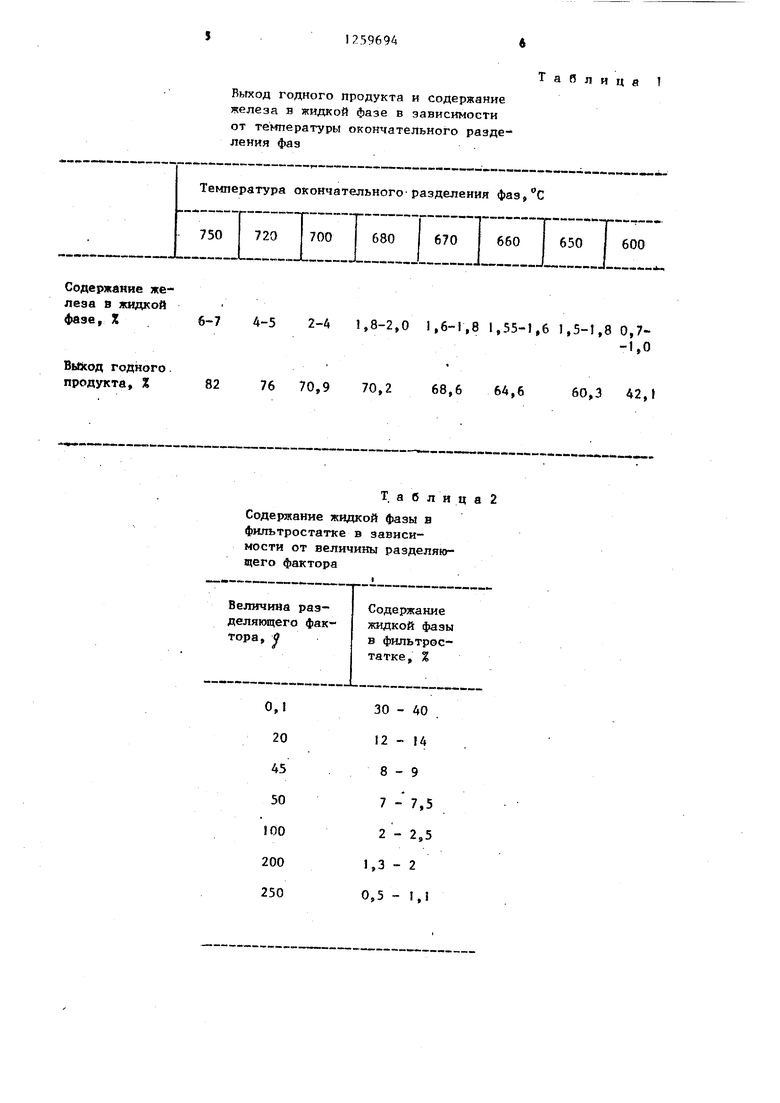

В табл. 3 приведены результаты опытов. 5 ,

Переработке подвергали анодные осадки состава: 28-33% Сн, 10-11%Fe, 4-4,5% Si и остальное алюминий.

После переработки получали алюми- 20 НИИ-медный сплав с 45-50% меди, 1,5 - 1,8% железа, 2,5-3% кремния и остальное алюминий.

Средний состав твердой фазы - 25 фильтростатки, - удаляемой из расплава, менялся в зависимости от температуры в пределах - меди 14%, железа 22,7 - 27,3%, кремния - 4-5% и алюминий остальное. 30 Как следует из данных табл.3, переработка анодных осадков по предлагаемому способу позволяет повысить выход годного продукта на 6-9%, по сравнению с прототипом, снизить со5 держание железа в алюминий-медном сплаве по сравнению с прототипом на 0,2-0,4%, что особенно важно при дальнейшем использовании алюминий- медного сплава в производстве АВЧ

0 для корректировки содержания меди в анодном сплаве.

Экономия Электроэнергии при использовании предлагаемого способа происходит за счет того, что масса

5 aHdninjx осадков нагревается до 760 - , а Не расплавляется полностью, как в прототипе, на что требуется дополнительная энергия.

Выход годного продукта и содержание железа я жидкой фазе в зависимости от температуры окончательного разделения фаз

Температура окончательного разделения фаз, С

750 720 700 680 670 660 650 600

Содержание железа в жидкой

фазе, % 6-7 4-5 2-4 1,8-2,0 1,6-1,8 1, 1,5-1,80,7-1.0

годного.

продукта, X 82 76 70,9 70,2 68,6 64,6 60,3 42,1

Та б лиц а 2

Содержание жидкой фазы в фильтростатке в зависимости от величины разделяющего фактора

Величина раз- Содержание деляющего фак- жидкой фазы тора, в фильтростатке.

0,1

20

45

50

100

200

250

Таблица

40 .

14

9

7,5

2,5

2

1,1

Т а 6 л и It а 3

Влияние параметров процесса на выход алюминий-медного сплава

Редактор Н.Козлова Заказ 3385

Составитель Н.Черньа Техред М.ДидыкгА

Корректор

Тираж 621,Подписное

ВИШти Государственного комитета СССР

по делан изобретений и открытий 113035, Москва, «-35, Раушская наб., д.4/5

Производственно-полигра4 1ческое предприяше, г.Ужгород, ул.Проектная, 4

Корректор С.Черни

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИЛУМИНА | 1996 |

|

RU2118392C1 |

| Способ переработки анодных осадков электролитического рафинирования алюминия | 1986 |

|

SU1391138A1 |

| Способ переработки анодных осадков электролитического рафинирования алюминия | 1984 |

|

SU1187344A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ | 2001 |

|

RU2222642C2 |

| Способ переработки шлаков цинковых сплавов | 1990 |

|

SU1747520A1 |

| Способ рафинирования алюминия и егоСплАВОВ | 1979 |

|

SU836175A1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЕВЫХ ОТХОДОВ | 1992 |

|

RU2049130C1 |

| Способ обеднения шлаков медного и медно-никелевого производств | 1983 |

|

SU1098968A1 |

| Машина для обслуживания электролизеров рафинирования алюминия | 1984 |

|

SU1213091A1 |

| Способ удаления шлаков из расплава в плавильных агрегатах тигельного типа, преимущественно алюминиевых сплавов | 1991 |

|

SU1759925A1 |

| Алюминий | |||

| Обзор материалов справочника фирмы Пешинэ, ЦНИИ и ТЭИЦМ, М.: 1968, с.36-37. |

Авторы

Даты

1988-05-23—Публикация

1985-01-29—Подача