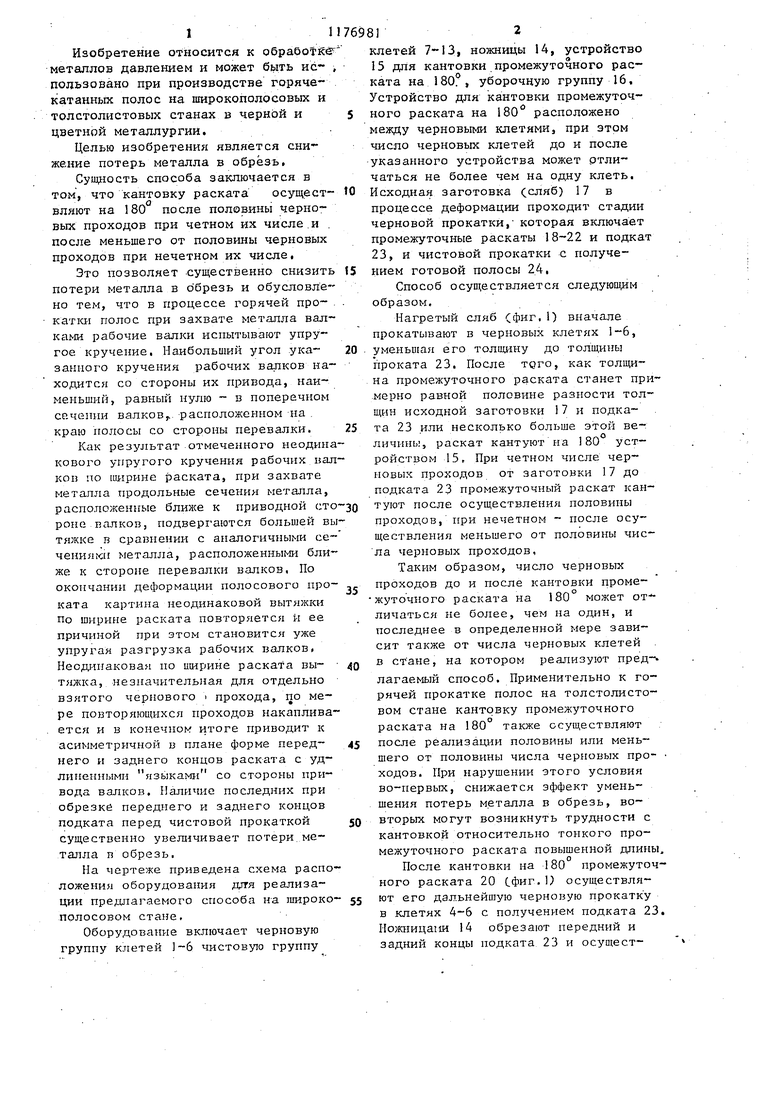

,Й7,7/,/2, 2f/ е-в1Изобретение относится к oSpaSotic металлов давлением и может быть ис пользовано при производства горячакатанных полос на пшрокополосовых и толстолистовых станах в черной и цветной металлургии. Целью изобретения является снижение потерь металла в обрёзь. Сущность способа заключается в том, что кантовку раската осущест вляют на 180 после половины черновых проходов при четном их числе.и после меньшего от половины черновых проходов при нечетном их числе. Это позволяет -существенно снизит потери металла в обрезь и обусловле но тем, что в процессе горячей прокат1ш полос при захвате металла вал ками рабочие валки испытывают упругое кручение, Наибольший угол указанного кручения рабочих валков на ходится со стороны их привода, наименьший, равный нулю - в поперечном сЕчеиии валков,., расположенном на , краю полосы со стороны перевалки. Как результат отмеченного неодин кового упругого кручения рабочих ва ков по ширине раската, при захвате металла продольные сечения металла, расположенные ближе к приводной ст роне, валков, подвергаются большей в тяжке в сравнении с аналогичными се чениягси металла, расположенными бли же к стороне перевалки валков, По окончании деформации полосового про ката картина неодинаковой вытяжки По ширине раската повторяется и ее причиной при этом становится уже упругая разгрузка рабочих валков. Неодинаковая но Емрине раската вытяжка, незначительная для отдельно взятого чернового прохода, по мере повторяющихся проходов накаплива ется и в конечном итоге приводит к асимметричной в плане форме переднего и заднего концов раската с удлине1П1ыми языками со стороны привода валков. Наличие последних при обрезке переднего и заднего концов подката перед чистовой прокаткой существенно увеличивает потери,метшпш в обрёзь. На чертеже приведена схема распо ложении оборудования дття реализации предлагаемого способа на широко полосовом стане. Оборудование включает черновую группу клетей 1-6 чистовую группу 812 клетей 7-13, ножницы 14, устройство 15 для кантовки промежуточного раската на 180. , уборочную группу 16, Устройство для кантовки промежуточного раската на 180 расположено между черновыми клетями, при этом число черновых клетей до и после указанного устройства может отличаться не более чем на одну клеть, Исходная заготовка (сляб) 17 в процессе деформации проходит стадии черновой прокатки, которая включает промежуточные раскаты 18-22 и подкат 23, и чистовой прокатки с получеиием готовой полосы 24, Способ осуществляется следующим образом. Нагретый сляб (фиг,1) вначале прокатывают в черновых клетях 1-6, уменьшая его толщ{1ну до толщины проката 23, После того, как толщина промежуточного раската станет при.мерно равной половине разности толщин исходной заготовки 17 и подката 23 или несколько больше этой величины, раскат кантуют на 180 устройством 15, При четном числе черновых проходов от заготовки 17 до подката 23 промежуточный раскат кан- туют после осуществления половины проходов, при нечетном - носле осуществления меньшего от половины числа черновых проходов, Таким образом, число черновых проходов до и после кантовки промежуточного раската на 180 может отличаться не более, чем на один, и последнее в определенной мере зависит также от числа черновых клетей в стане, на котором реализуют пред-лагаемый способ. Применительно к горячей прокатке полос на толстолистовом стане кантовку промежуточного раската на 180 также осуществляют после реализации половины илн меньшего от половины числа черновых про- ходов. При нарушении этого условия во-первых, снижается эффект уменьшения потерь металла в обрёзь, во- вторых могут возникнуть трудности с кантовкой относительно тонкого промежуточного раската повышенной длины. После кантовки на 180 промежуточного раската 20 (.фиг. 1) осуществляют его дальнейшую черновую прокатку в клетях 4-6 с получением подката 23, Пожницани 14 обрезают передний и задний концы подката 23 и осущест3I

вляют его чистовую прокатку в клетях 7-13 с получением готовой полосы 24, которую при прокатко на широкополо-, совом стане транспортируют, сматывают в рулон с использованием убороч ной группы 16.

Благодаря кантовке на 180° промежуточного раската 20 неравномерность вытяжек по ширине его переднего и заднего концов, сформировавшуюся при получении раскатов 18-20, постепенно устраняют при получении раскатов 2122 и подката 23. В результате на подкате 23 в плане формируют передний и задний концы с практически одинаковой вытяжкой по ширине. Последним существенно-снижают потери металла в обрезь при резке переднего и заднего концов подката на ножницах 14.

Так как производительность черновой прокатки обычно значительно выше производительности чистовой прокатки, введение дополнительной операции кантовки промежуточного раската на I80 не снижает производительность процесса прокатки в целом.

Пример. На широкополосовом стане горячей прокатки 1700 из слябов 175x1100x9500 мм прокатывак т горячекатаные полосы толщиной 5 мм. Черновая группа стана содержит вертикальный окапиноломатель, горизонтальный окалиноломатель, четырехвалковую клеть 1 и унииерсальные четырехвалковые клети 2-5, перед чистовой группой установлены летучие нож-

769814

ницы и она содержит семь четырехвалковых клетей.

Черновую прокатку выполняют за шесть проходов по следующему режиму:

S 175-142-111-87,5-64-44-35,5 мм. После третьего прохода промежуточный раскат толщиной 87,5 мм кантуют на 180° и осуществляют остальные три прохода. Передний и задний концы подката толщиной 35,5 мм обрезают на ножницах, после чего осуществляют чистовую прокатку на готовую полосу толщиной 5,0 мм, которую транспортируют и сматывают в рулон. При исходной прямоугольной форме сляба после первых трех черновых проходов промежуточный раскат на переднем и заднем концах получает заметно большую вытяжку со стороны привода в сравнении со стороной перевалки валков. Благодаря указанной кантовке промежуточного раската на 180 в последующих трех черновых проходах приостанавливают нежелательное дальнейшее развитие неравномерной вытяжки по ширине переднего и заднего концов раскатов и в конечном итоге получают подкат с практически равномерной по ширине вытяжкой на его концах.

I

Применение кантовки промежуточного раската на 180° после третьего из шести черновых проходов позволяет более чем в 2 раза снизить величину обреза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки полосового металла | 1985 |

|

SU1260049A1 |

| Способ горячей прокатки полос на широкополосовом стане | 1981 |

|

SU990351A1 |

| Способ прокатки рельса (варианты) | 2021 |

|

RU2776314C1 |

| Способ прокатки гладких листов в четырехвалковой клети | 1981 |

|

SU984517A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС НА МЕТАЛЛУРГИЧЕСКОМ КОМПЛЕКСЕ МНЛЗ - ШИРОКОПОЛОСОВОЙ СТАН | 2009 |

|

RU2415724C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НЕПРЕРЫВНОЛИТЫХ СЛЯБОВ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСОВОМ СТАНЕ И НЕПРЕРЫВНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2386492C2 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Способ горячей прокатки полосового металла | 1990 |

|

SU1712013A1 |

| Способ горячей прокатки полосовой стали | 1982 |

|

SU1072931A1 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ И ШИРОКОПОЛОСОВОЙ СТАН ГОРЯЧЕЙ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154538C1 |

СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС, включающий черновую прокатку кантовку, обрезку переднего и задне . го концов подката и чистовую прокатку, отличающийся тем, что, с целью снижения потерь металла в обрезь, кантовку раската осуществляют lia 180 после половины черновых проходов при четном их числе и после меньшего от половины черновых проходов при нечетном их числе. (/)

| Патент-США № 3848447, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Способ горячей прокатки полос | 1975 |

|

SU548326A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-09-07—Публикация

1984-03-07—Подача