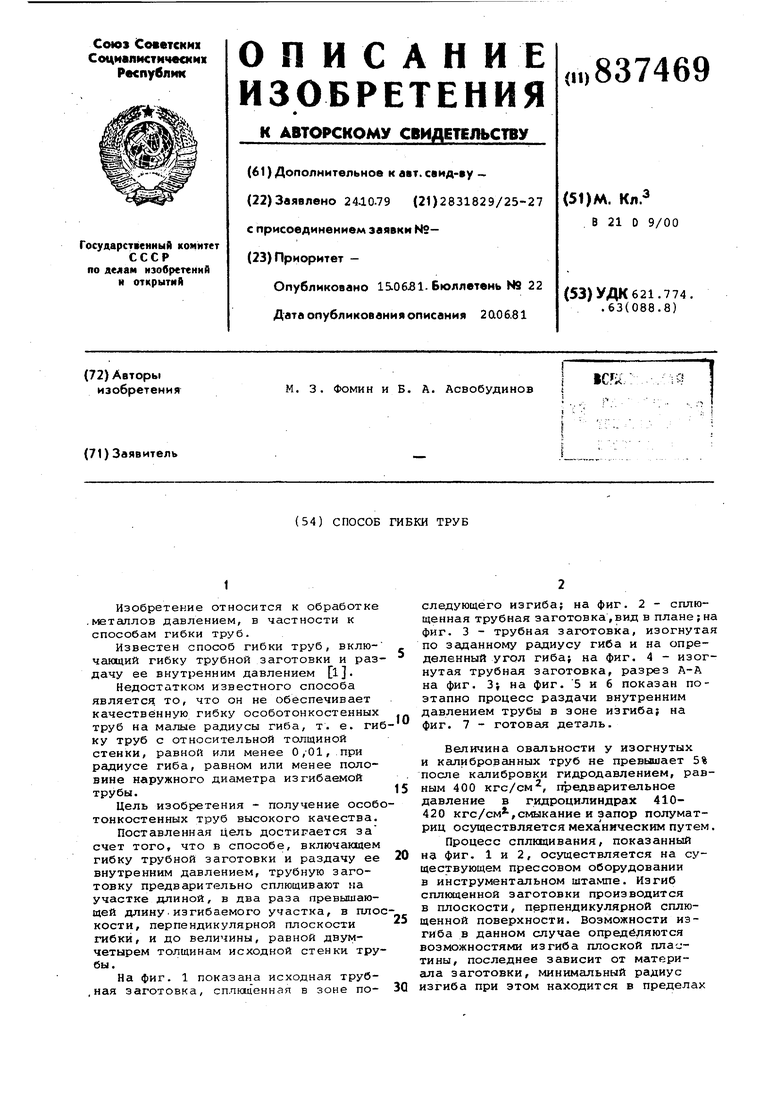

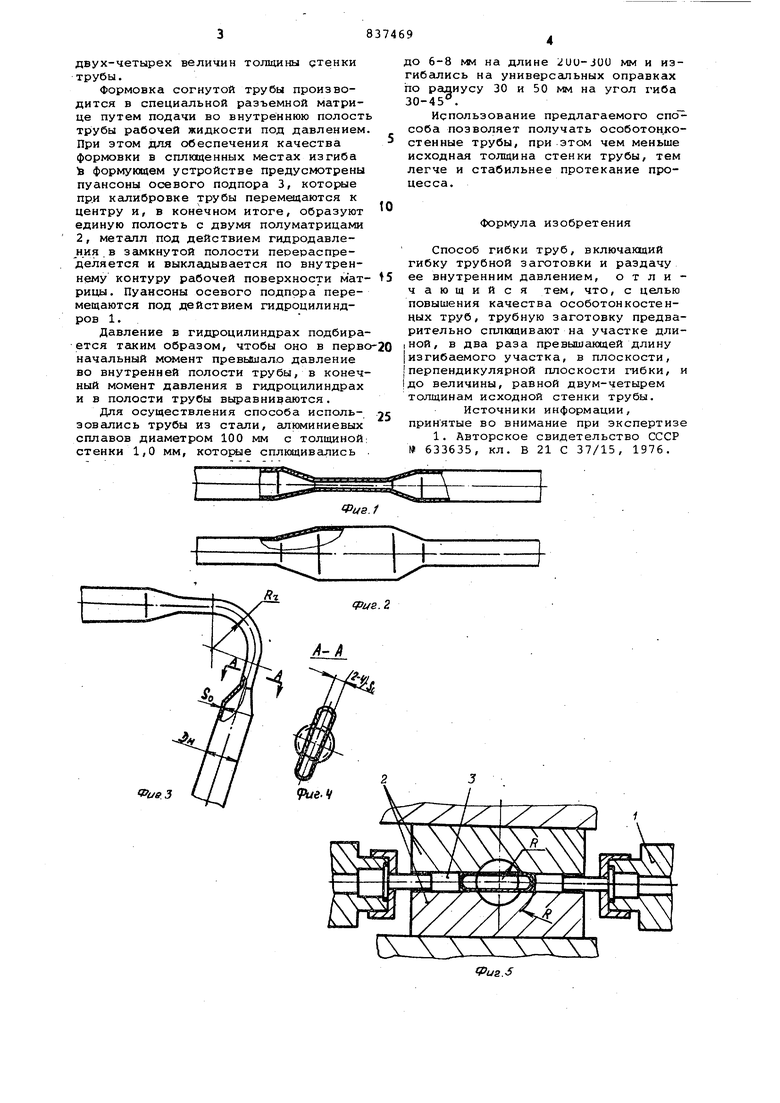

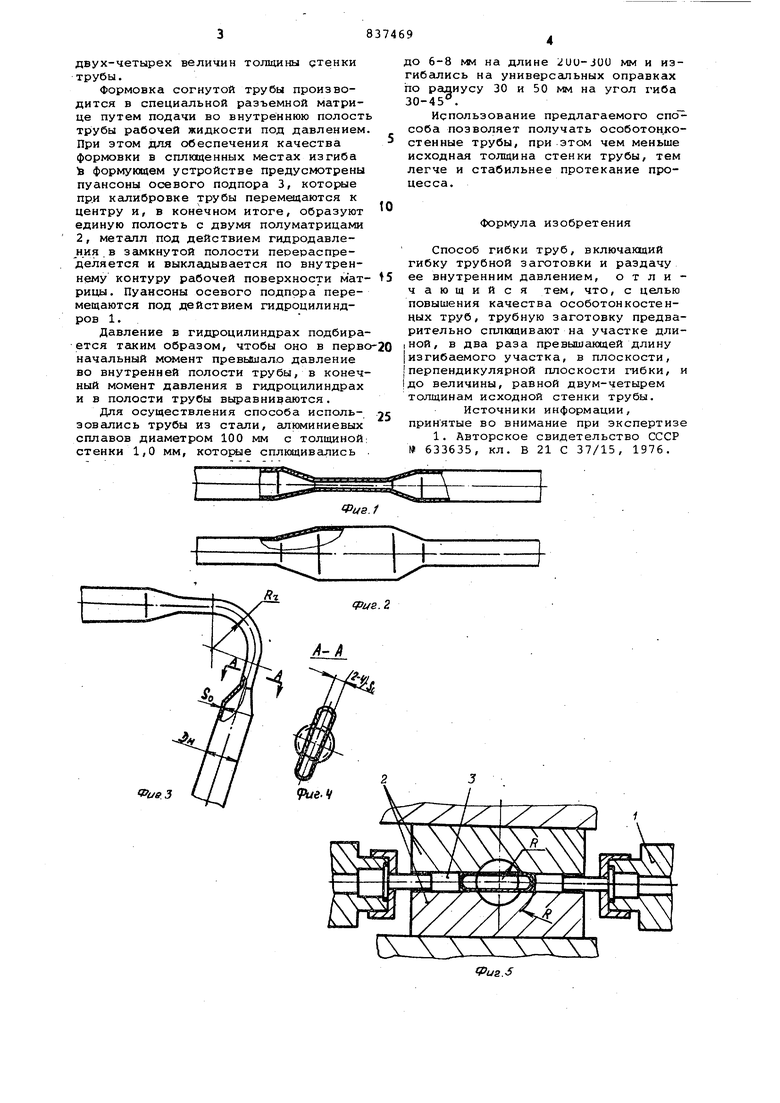

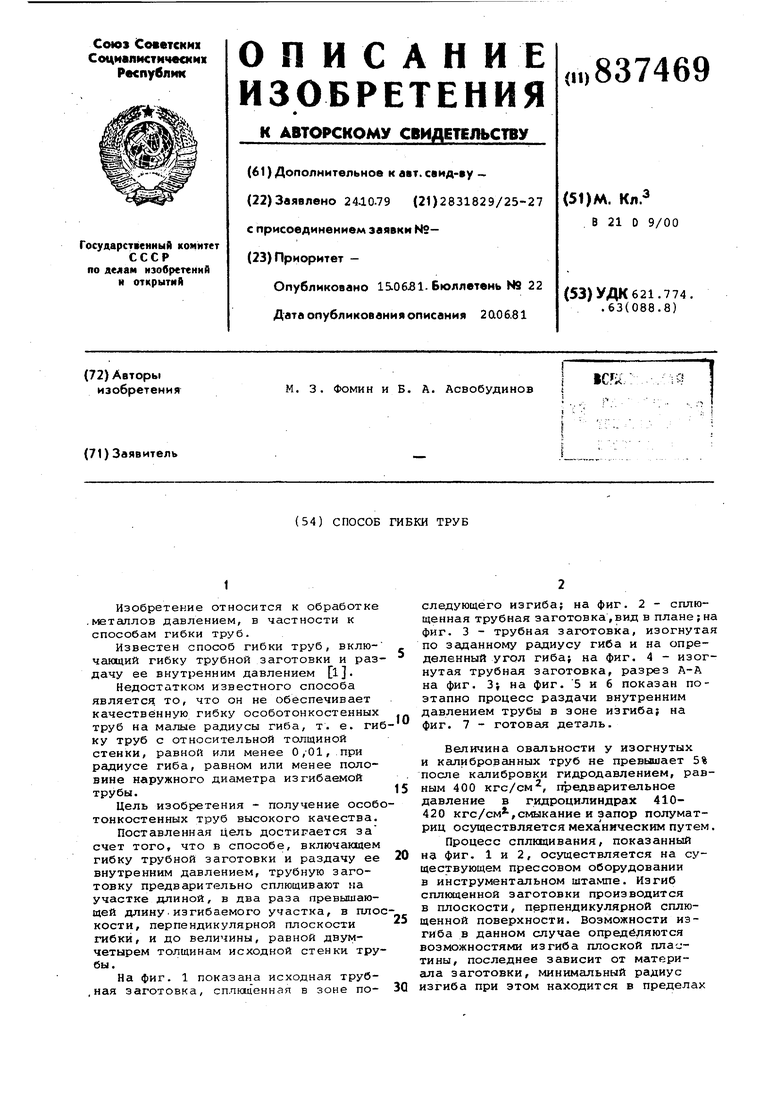

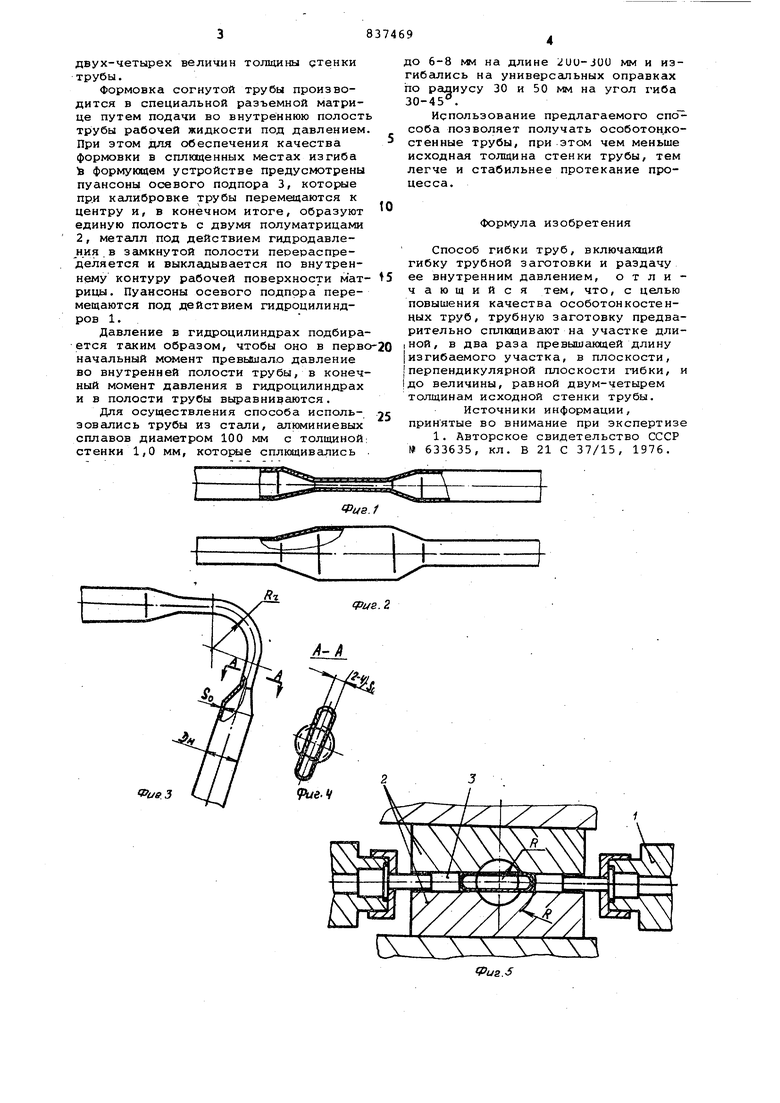

Изобретение относится к обработке .металлов давлением, в частности к способам гибки труб. Известен способ гибки труб, включающий гибку трубной заготовки и раз дачу ее внутренним давлением l. Недостатком известного способа является, то, что он не обеспечивает качественную гибку особотонкостенных труб на малые радиусы гиба, т. е. ги ку труб с относительной толщиной стенки, равной или менее 0/01, при радиусе гиба, равном или менее половине наружного диаметра изгибаемой трубы. Цель изобретения - получение особ тонкостенных труб высокого качества. Поставленная Цель достигается за счет того, что в способе, включающем гибку трубной заготовки и раздачу ее внутренним давлением, трубную заготовку предварительно сплющивают на участке длиной, в два раза превышающей длину.изгибаемого участка, в Ш1О кости, перпендикулярной плоскости гибккt и до величины, равной двумчетырем толщинам исходной стенки тру бы. На фиг. 1 показана исходная труб,ная заготовка, сплюценная в зоне последующего изгиба; на фиг. 2 - сплющенная трубная заготовка,вид в плане;на фиг. 3 - трубная заготовка, изогнутая по заданному радиусу гиба и на определенный угол гиба; на фиг. 4 - изогнутая трубная заготовка, разрез А-А на фиг. 3} на фиг. 5 и б показан поэтапно процесс раздачи внутренним давлением трубы в зоне изгиба; на фиг. 7 - готовая деталь. Величина овальности у изогнутых и калиброванных труб не превышает 5% после калибровки гидродавлением, равным 400 кгс/см, предварительное давление в гидроцилиндрах 410420 кгс/см ,смыкание и запор полуматриц осуществляется механическим путем. Процесс сплмцивания, показанный нд фиг, 1 и 2, осуществляется на существующем прессовом оборудовании в инструментальном шта.чте. Изгиб сплющенной заготовки производится в плоскости, перпендикулярной сплющенной поверхности. Возможности изгиба в данном случае определяются возможностями изгиба плоской пластины, последнее зависит от материала заготовки, минимальный радиус изгиба при этом находится в пределах двух-четырех величин толщины дтенки трубы. Формовка согнутой трубы производится в специальной разъемной матрице путем подачи во внутреннюю полост трубы рабочей жидкости под давлением При этом для обеспечения качества формовки в сплющенных местах изгиба 5в формукяцем устройстве предусмотрены пуансоны осевого подпора 3, которые пр.и калибровке трубы перемещаются к центру и, в конечном итоге, образуют единую полость с двумя полуматрицами 2, металл под действием гидродавледия.в замкнутой полости перераспределяется и выклсщывается по внутреннему контуру рабочей поверхности матрицы. Пуансоны осевого подпора перемещаются под действием гидроцилиндров 1. Давление в гидроцилиндрах подбирается таким образом, чтобы оно в перво начальный превышало давление во внутренней полости трубы, в конечный момент давления в гидроцилиндрах и в полости трубы выравниваются. Для осуществления способа использовались трубы из стсши, алюминиевых сплавов диаметром 100 мм с толщиной стенки 1,0 мм, которые сплющивались о 6-8 мм на длине i UU-JOO мм и изгибгшись на универсальных оправках о радиусу 30 и 50 мм на угол гиба 30-45. Использование предлагаемого способа позволяет получать особотон.костенные трубы, при этом чем меньше исходная толщина стенки трубы, тем легче и стабильнее протекание процесса. Формула изобретения Способ гибки труб, включающий гибку трубной заготовки и раздачу ее внутренним давлением, отличающийся тем, что, с целью повышения качества особотонкостенных труб, трубную заготовку предварительно сплющивают на участке длиной, в два раза превышающей длину изгибаемого участка, в плоскости, перпендикулярной плоскости гибки, и до величины, равной двум-четырем толщинам исходной стенки трубы. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 633635, кл. В 21 С 37/15, 1976.

lx:ViA--iA:x3

.6

Фие. 7

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047405C1 |

| СПОСОБ ГИБКИ ТРУБ С ОБРАЗОВАНИЕМ КОЛЕН ПОВТОРЯЮЩЕЙСЯ ФОРМЫ | 2013 |

|

RU2534483C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНИКА | 1998 |

|

RU2152283C1 |

| СПОСОБ ГИБКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2016683C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2012 |

|

RU2506134C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2013 |

|

RU2528928C1 |

| СПОСОБ ГИБКИ ТРУБ | 2001 |

|

RU2210452C2 |

| СПОСОБ ГИБКИ ТРУБ | 1987 |

|

SU1492558A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2190491C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1994 |

|

RU2094151C1 |

Авторы

Даты

1981-06-15—Публикация

1979-10-24—Подача