1

Изобретение относится к автоматизации технологических процессов производства строительных материалов и может быть использовано для стабилизации формуемости силикатной массы.

Целью изобретения является повьше- ние качества смеси.

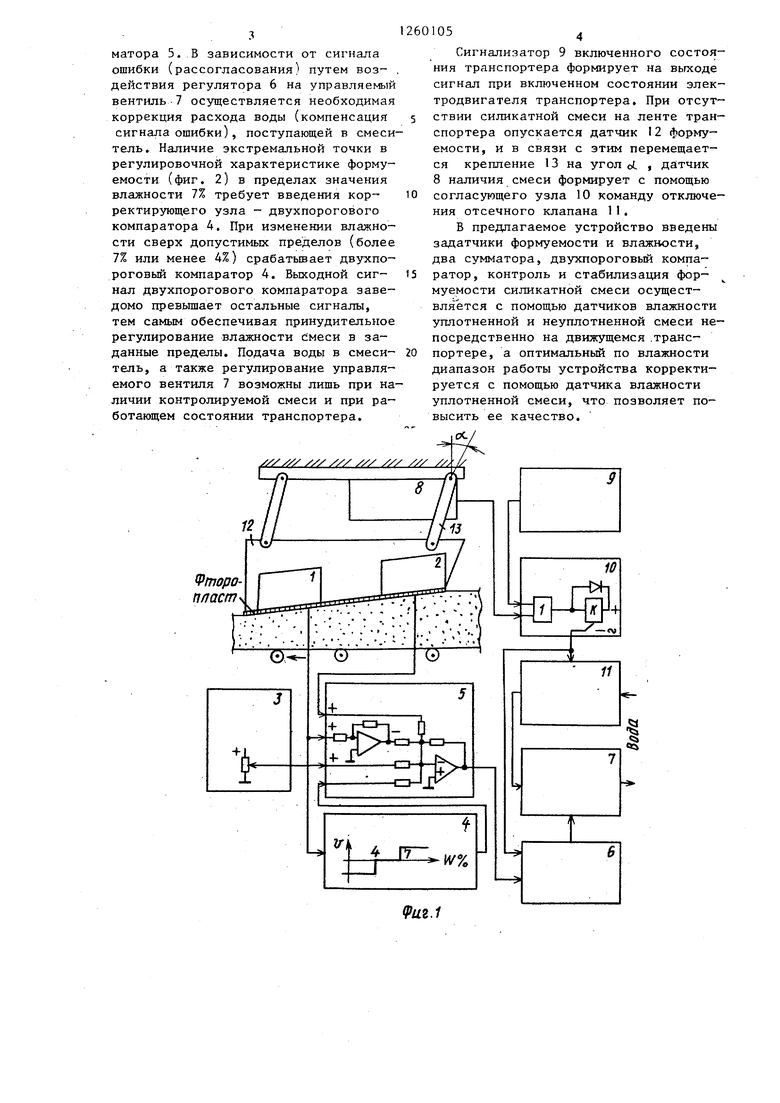

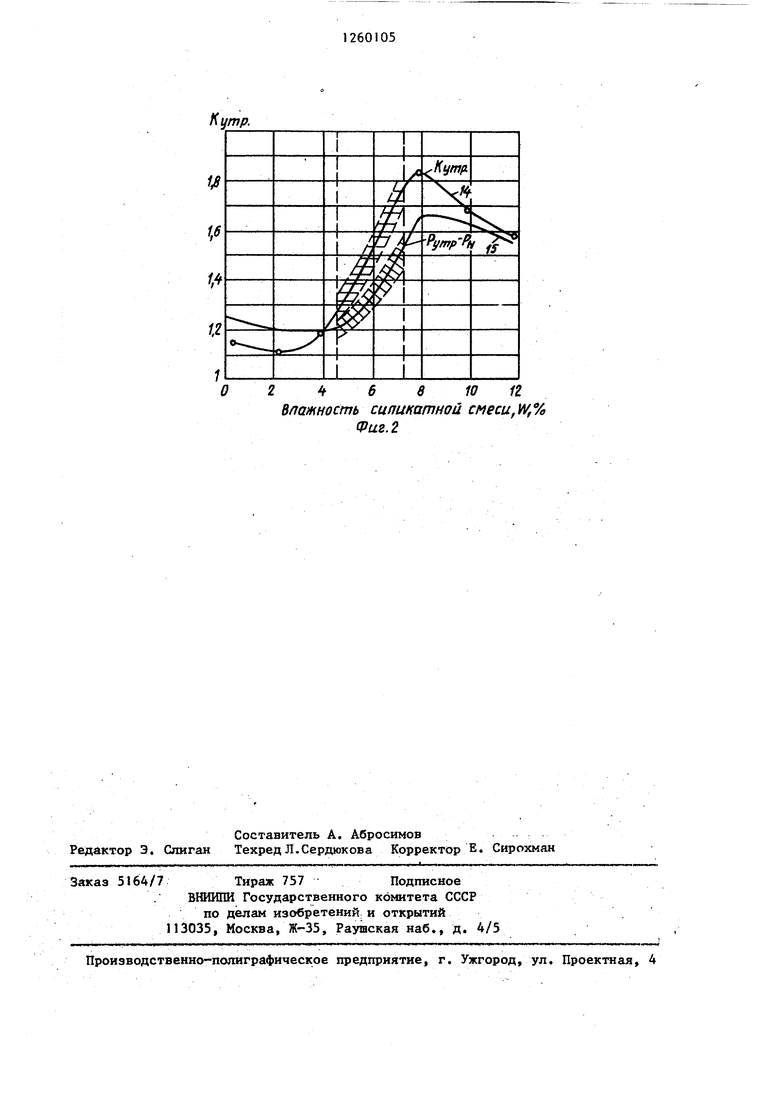

На фиг. 1 приведена блок-схема устройства для регулирования формуемости смеси; на фиг. 2 - зависимость коэффициента утряски от влажности силикатной смеси.

Устройство содержит датчик 1 влажности уплотненной смеси, датчик 2 влс1жности неуплотненной смеси, задат- чик 3 формуемости, двухпороговый компаратор 4, выходы которых подключены ко входам .сумматора 5, регулятор 6 вход которого соединен с выходом сумматора, а выход - с управляемым вен- тилем 7, датчик 8 наличия смеси и сигнализатор 9 включенного состояния транспортера, выход которого подключен к входу согласующего узла 10, .отсечной клапан 11 подачи воды в смеситель, управляющий вход которого а также второй вход регулятора соединены с вьЬсодом согласующего узла 10, датчик 12 формуемости, состоящий из датчиков 1 и 2, чувствительньй элемент датчика 8 наличия смеси - крепление 13.

В качестве датчиков 1 и 2 использованы емкостные влагомеры, двухпоро- говьш компаратор 4 выполнен на базе операционного усилителя с нелинейным элементом (выпрямителем) в цепи обратной связи, регулятор 6 вьшолнен на базе серийного регулирующего прибора РП4, обеспечивающего Ш-закон регулирования.

В качестве сигнализатора 9 вклю ченного состояния транспортера в . устройстве использован блок-контакт пускателя электродвигателя транспортера. В качестве датчика 8 наличия смеси использован бесконтактньщ выключатель типа ВВК. Согласующий узел 10 вьшолнен по схеме ИЛИ, сра- батьгаающей при отсутствии смеси под датчиком 12 формуемости или при отключенном состоянии транспортера.

Устройство работает следующим образом.

Оптимальная формуемость смеси, например силикатной, при прочих равных условиях достигается при влажности, равной максимальной молекулярной влажности и находится в пределах 4,5

5

5

0

0

0

5

0

5

0

5

1052

6%. В пределах указанного диапазона оптимальная влажность зависит от удельной поверхности исходного песка и вяжущего, его вида и содержания в силикатной смеси. Количество воды, необходимое для смачивания зерен исходного вяжущего и песка, пропорционально их суммарной поверхности.

Критерием фop ryeмocти силикатной массы является, в частности, ее уп- лотняемость, характеризующаяся коэффициентом утряски (уплотнения). Коэффициент утряски определяется как отношение плотности уплотненной силикатной смеси Рут-р к насыпной f Зависимость между коэффициентом утряски 14 разности 15.,„рИРн и влажное™ тью силикатной смеси приведена на фиг, 2,

Коэффициент вариации указанных зависимостей (защтрихованные области на фиг. 2) по влажности достигает 1%. Указанный диапазон изменения влажности, как минимум, должна обеспечивать система.стабилизации формуемости силикатной смеси. Оптимальное значение разности р и Р (коэффициент уплотнения) выбирается из условия получения максимально возможной прочности кирпича-сырца и запаренного кирпича (после автоклавной обработки). Прочный сырец получается при меньшей влажности, чем .запаренный кирпич, а оптимальное значение формуемости на конкретном заводе определяется экспериментальным путем (в диапазоне влажности 4,5-6%) .При обычно Используемых в производстве силикатного кирпича смесях, содержащих 15-20% вяжущего, разница в прочности кирпича при изменении формовочной влажности на 1% по сравнению с молекулярной влагоем- костью вызьшает разницу в прочности сырца на 15-25%..

В предлагаемом устройстве (фиг. 1). уплотняемость смеси (коэффициент утряски) определяется как разность сигналов датчиков влажности уплотнен ной и неуплотненной силикатной смеси. Для одной и той же по составу и свойствам силикатной смеси показания влагомеров будут отличаться лишь за счет измененил ее плотности, а разность будет характеризовать ее уплотняемость.

Разность сигналов,датчиков I н 2 влажности уплотненной и неуплотненной смеси сравнивается с помощью сумматора 5. В зависимости от сигнала ошибки (рассогласования) путем воз- . действия регулятора 6 на управляемый вентиль 7 осуществляется необходимая коррекция расхода воды (компенсация: сигнала ошибки), поступающей в смеситель. Наличие экстремальной точки в регулировочной характеристике форму- емости (фиг, 2) в пределах значения влажности 7% требует введения корректирующего узла - двухпорогового компаратора 4. При изменении влажности сверх допустимых пределов (более 7% или менее 4%) срабатьшает роговый компаратор 4. Выходной сигнал двухпорогового компаратора заведомо превышает остальные сигналы, тем самым обеспечивая принудительное регулирование влажности Смеси в заданные пределы. Подача воды в смеситель, а также регулирование управляемого вентиля 7 возможны лишь при наличии контролируемой смеси и при работающем состоянии транспортера.

12

Vmopo- ппаст

Сигнализатор 9 включенного состояния транспортера формирует на выходе сигнал при включенном состоянии электродвигателя транспортера. При отсут- ствии силикатной смеси на ленте транспортера опускается датчик 12 емости, и в связи с этим перемещается крепление 13 на угол of. 8 наличия смеси формирует с помощью

согласующего узла 10 команду отключения отсечного клапана 11.

В предлагаемое устройство введены задатчики формуемости и влажности, два сумматора, двухпороговый компа-

ратор, контроль и стабилизация формуемости силикатной смеси осуществляется с помощью датчиков влажности уплотненной и неуплотненной смеси непосредственно на движущемся .транс-

портере, а оптимальный по влажности диапазон работы устройства корректируется с помощью датчика влажности уплотненной смеси, что позволяет повысить ее качество.

Л/

1JS

f. 1.2

Lfc

.кутр.

3

S

X

А Рутр Рн

246510 12

Ьпажность силикатной смеси,W,7o Фи.г.2

Составитель А. Абросимов Редактор Э. Слиган Техред Л. Сердюк она Корректор Е. Сирохман

Заказ 5164/7 Тираж 757 Подписное

ВНИИПИ Государствеиного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для приготовления известково-песчаной формовочной смеси | 1986 |

|

SU1399133A1 |

| Устройство автоматического регулирования формуемости смеси | 1983 |

|

SU1110538A1 |

| Устройство для дозирования компонентов силикатной смеси | 1985 |

|

SU1339029A1 |

| Устройство управления электродвигателем транспортера-накопителя автомата для укладки кирпича | 1989 |

|

SU1694391A1 |

| Устройство для приготовления известково-песчаной формовочной смеси | 1987 |

|

SU1451021A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2012 |

|

RU2497771C1 |

| Устройство регулирования формуемости смеси | 1980 |

|

SU910318A1 |

| Устройство регулирования формуемости смеси | 1984 |

|

SU1224094A1 |

| Устройство для управления автоматом-укладчиком силикатного кирпича | 1987 |

|

SU1529178A1 |

| Поточная линия для производства силикатного кирпича | 1982 |

|

SU1052390A1 |

| УСТРОЙСТВО для ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ СМЕСИ | 0 |

|

SU235536A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Устройство регулирования формуемойСМЕСи | 1979 |

|

SU821038A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-09-30—Публикация

1985-04-08—Подача