Изобретение относится к порошковой металлургии, в частности к способам изготовления изделий из металлических порошков , преимущественно из композиций с легкоплавким металлом.

Цель изобретения - повьшение качества Изделий,

Сущность способа поясняется следующим примером.

Пример. Исходный порошок цинка (40%) и меди (60%) подвергают смешиванию. Цинк является легкоплавкой составляющей. Полученную шихту прессуют в заготовку при давлении 40 кг/мм с размерами 20x65x100 мм. Затем заготовку помещают в штамп, нагретый до 700 С и продуваемьй инертным газом (аргоном для защиты от окисления) и закрывают смыкани ем части штампа до касания заготовки. После достижения на заготовке температуры плавления цинкового порошка (419°С) начинают деформирование. Тепературу нагрева в штампе контролируют термопарой типа хромель-алюмел встроенной в поверхность штампа, контактирующую с заготовкой. Деформирование в изотермических условиях осуществляют на прессе 250 тс со скростью 1-2 мм/с при давлении на загтовку 5-6 кгс/мм,

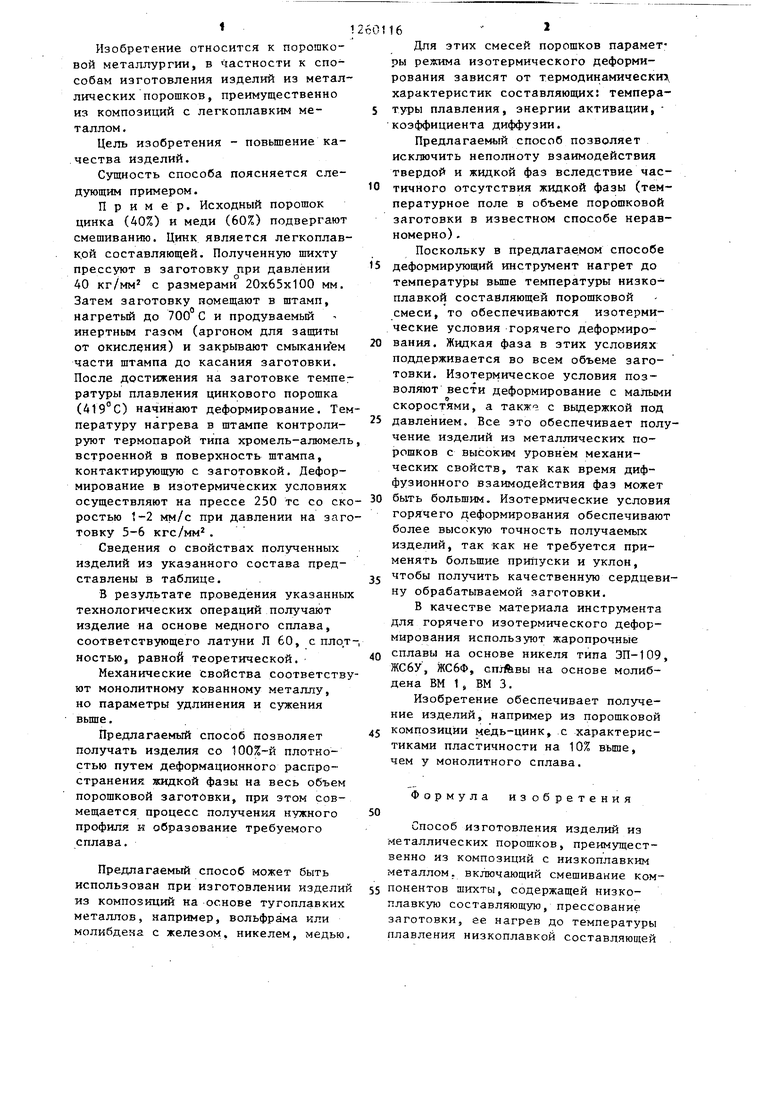

Сведения о свойствах полученных изделий из указанного состава представлены в таблице.

В результате проведения указанны технологических операций получают изделие на основе медного сплава, соответствующего латуни Л 60, с пло,т ностью, равной теоретической.

Механические свойства соответствют монолитному кованному металлу, но параметры удлинения и сужения вьш1е.

Предлагаемый способ позволяет получать изделия со 100%-й плотностью путем деформационного распространения юодкой фазы на весь объем порошковой заготовки, при этом совмещается процесс получения нужного профиля и образование требуемого сплава.

Предлагаемый способ может быть использован при изготовлении издели из композиций на основе тугоплавких металлов, например, вольфрама или молибдена с железом, никелем, медью

Для этих смесей порошков параметры резкима изотермического деформирования зависят от термодинамически характеристик составляющих: температуры плавления, энергии активации, коэффициента диффузии.

Предлагаемый способ позволяет исключить неполноту взаимодействия твердой и жидкой фаз вследствие частичного отсутствия жидкой фазы (температурное поле в объеме порошковой заготовки в известном способе неравномерно) .

Поскольку в предлагаемом способе

деформирующий инструмент нагрет до температуры вьш1е температуры низкоплавкой составляющей порошковой смеси, то обеспечиваются изотермические условия горячего деформирования. Жидкая фаза в этих условиях поддерживается во всем объеме заготовки. Изотермическое условия позволяют вести деформирование с малыми скоростями, а также с вьщержкой под

давлением. Все это обеспечивает получение изделий из металлических порошков с высоким ypoBHisM механических свойств, так как время диффузионного взаимодействия фаз может

быть большим. Изотермические условия горячего деформирования обеспечивают более высокую точность получаемых изделий, так как не требуется применять большие припуски и уклон,

чтобы получить качественную сердцевину обрабатываемой заготовки.

В качестве материала инструмента для горячего изотермического деформирования используют жаропрочные

сплавы на основе никеля типа ЭП-109, ЖСбУ, ЖСбФ, на основе молибдена ВМ 1, ВМ 3.

Изобретение обеспечивает получение изделий, например из порошковой

композиции медь-цинк, с характеристиками пластичности на 10% выше, чем у монолитного сплава.

Формула изобретения

50

Способ изготовления изделий из металлических порошков, преимущественно из композиций с низкоплавким металлом, включающий смешивание ком- 55 понентов шихты, содержащей низкоплавкую составляющую, прессование заготовки, ее нагрев до температуры плавления низкоплавкой составляющей

и горячее деформирование, отличающийся тем, что, с целью повьшения качества изделий, нагрев заготовки осуществляют путем помещения ее в предварительно подогретый до температуры вьше температуры

Л 60-1 в отожженном состоянии

Порошковая смесь (40% цинка и 60% меди) после деформирования в изостатическйх условиях

Редактор Е. Копча

Составитель Л. Гамаюнова

Техред А.Кравчук Корректор Л. Патай

Заказ 5165/8

Тираж 757

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб. , д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

низкоплавкой составляющей и ниже температуры образующегося сплава штамп и деформирование проводят в изотермических условиях после достижения в заготовке температуры плавления низкоплавкой составляющей.

350

280

50

48

348

295

56-58

52

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ АНТИФРИКЦИОННЫХ БЕСПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ЖЕЛЕЗА | 2000 |

|

RU2199601C2 |

| Способ изготовления керамики из нитрида кремния с легкоплавкой спекающей добавкой алюмината кальция | 2019 |

|

RU2734682C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ | 1990 |

|

RU1785144C |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2010 |

|

RU2487780C2 |

| Способ получения биметаллической полосы с антифрикционным порошковым покрытием на основе меди для подшипников скольжения | 2019 |

|

RU2705486C1 |

| Способ получения спеченных изделий | 1986 |

|

SU1366293A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТОВЫХ ИЗДЕЛИЙ ПУТЕМ РАДИАЦИОННО-ТЕРМИЧЕСКОГО СПЕКАНИЯ | 2013 |

|

RU2536022C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОРИРОВАННЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2158658C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧИМ ПРЕССОВАНИЕМ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2010 |

|

RU2443659C1 |

Изобретение относится к области порошковой металлургии, в частности к способам изготовления изделий из металлических порошков, преимущественно из композиций с легкоплавким металлом. Целью изобретения является повьшение качества изделий. Исходный порошок цинка (40%) и меди (60%) подвергают смешиванию, полученную шихту прессуют в заготовку при давлении 40 кгс/мм с размерами 20х хбЗхШО мм. Заготовку помещают в штамп, нагретый до 700 С и продуваемый инертным газом, закрывают смыканием части штампа до касания заготовки. После достижения на заготовке температуры плавления цинкового порошка (Д19 с) начинают деформирование в изотермических условиях со скоростью 1-2 мм/с при давлении 5-6 кгс/мм. Жидкая фаза в указанных условиях поддерживается во всем объеме заготовки, что обеспечивает получение изделий с высоким уровнем механических свойств, достаточной .точности при исключении необходимости применения припусков на обработку. 1 табл. (Л с

| Производство конструкционньпс деталей сложной формы из порошковьгх материалов на основе железа методом динамического горячего прессования | |||

| Технология обработки давлением | |||

| Обзор НИИмаш, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| РЖ Технология машиностроения, 1973, № 11, реф | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1986-09-30—Публикация

1984-12-07—Подача