I

Изобретение относится к автоматизации прокатного производства и предназначено для управления летучими ножницами, производящими порезку проката на ходу на заданные мерные дли- ны. /

Цель изобретения - повьшение точности порезки мерных длин и снижение тепловых потерь в электроприводе за счет реализации оптимальной,параболи- ческой Taxorpai Mbi летучих ножниц.

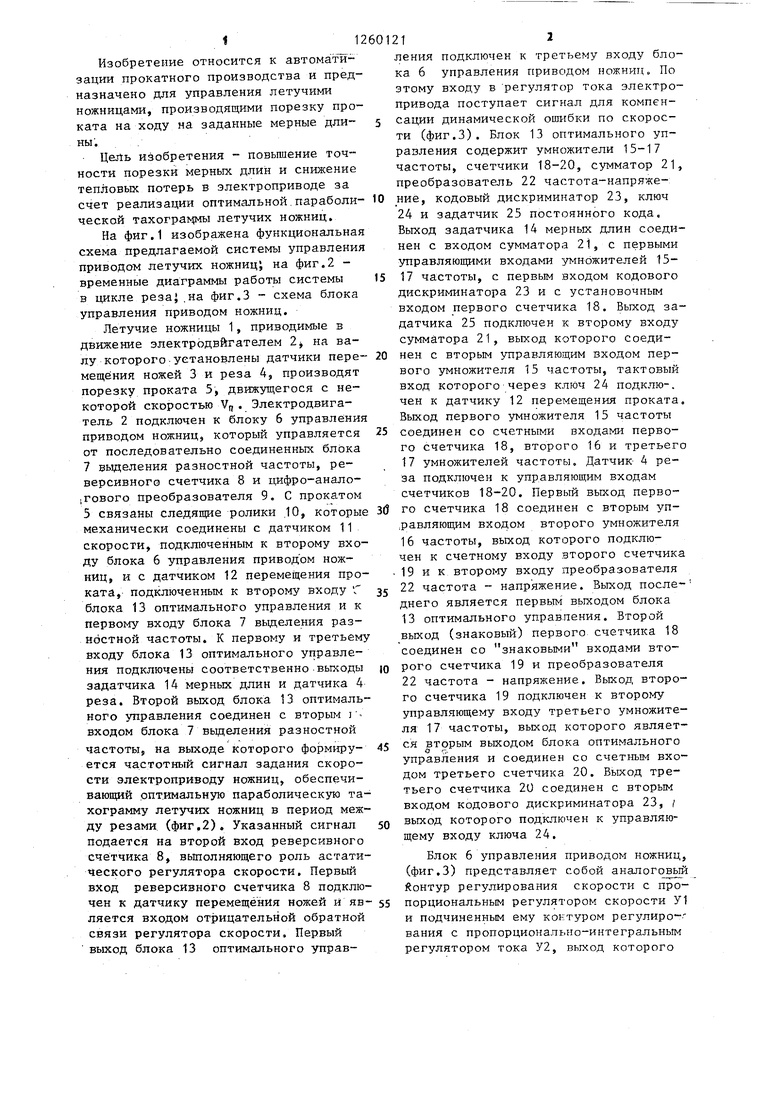

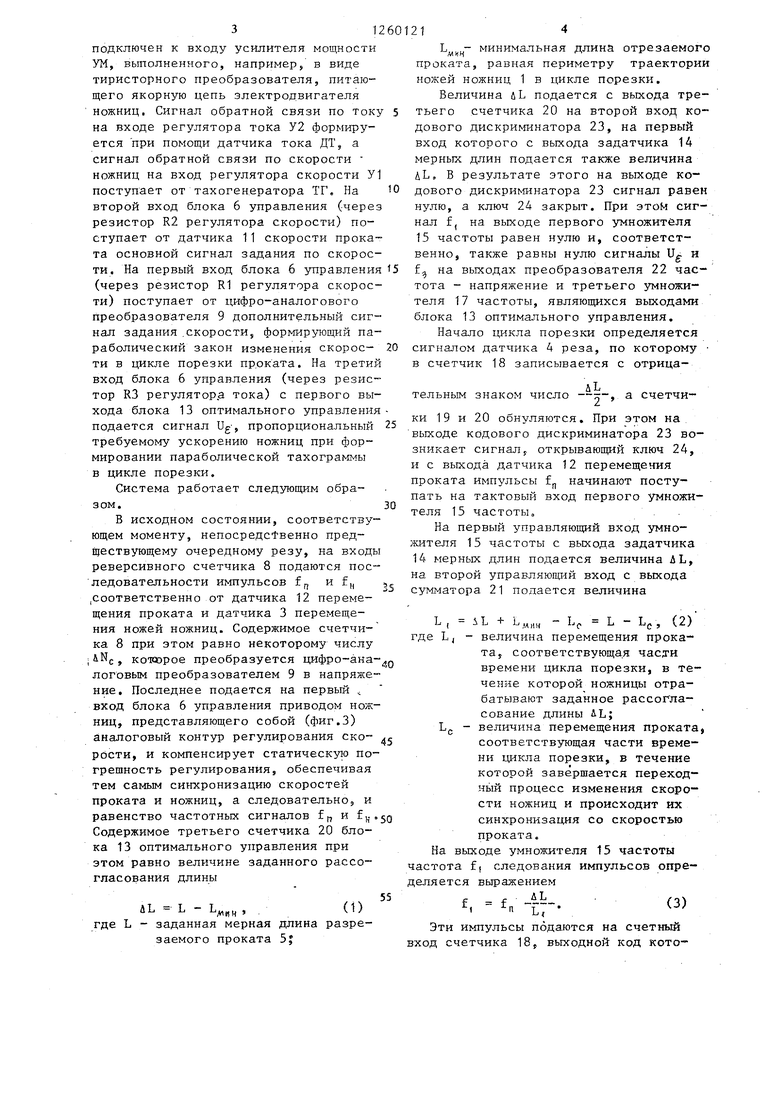

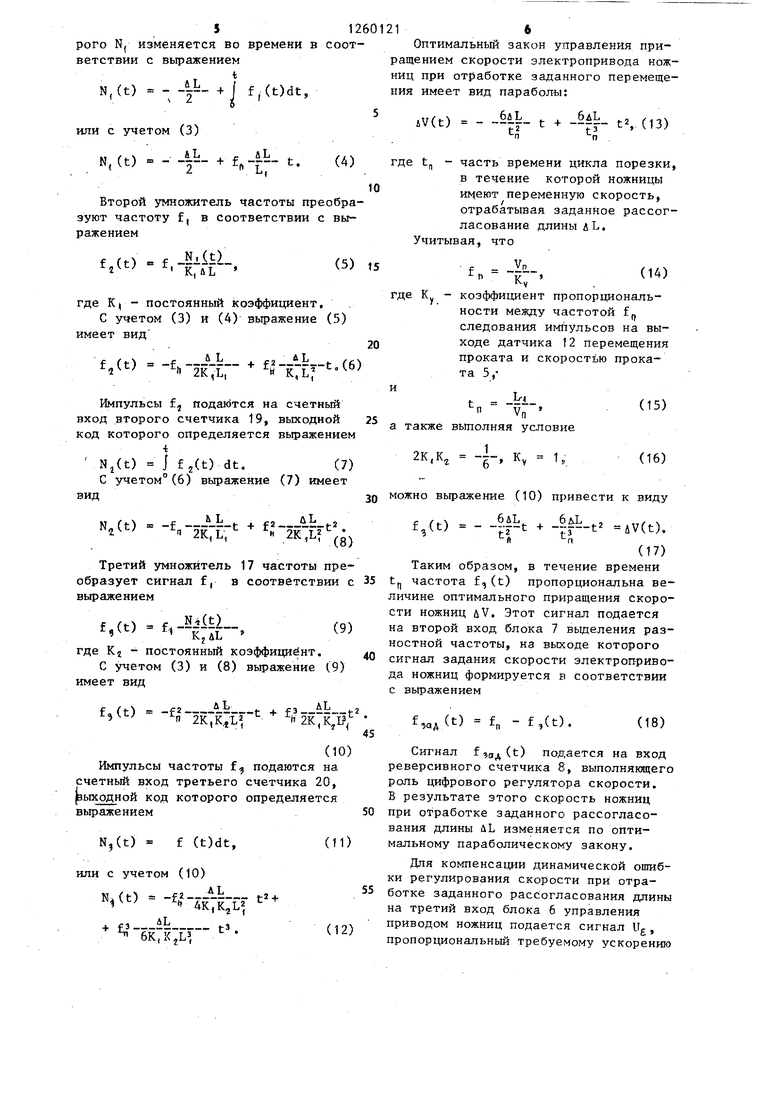

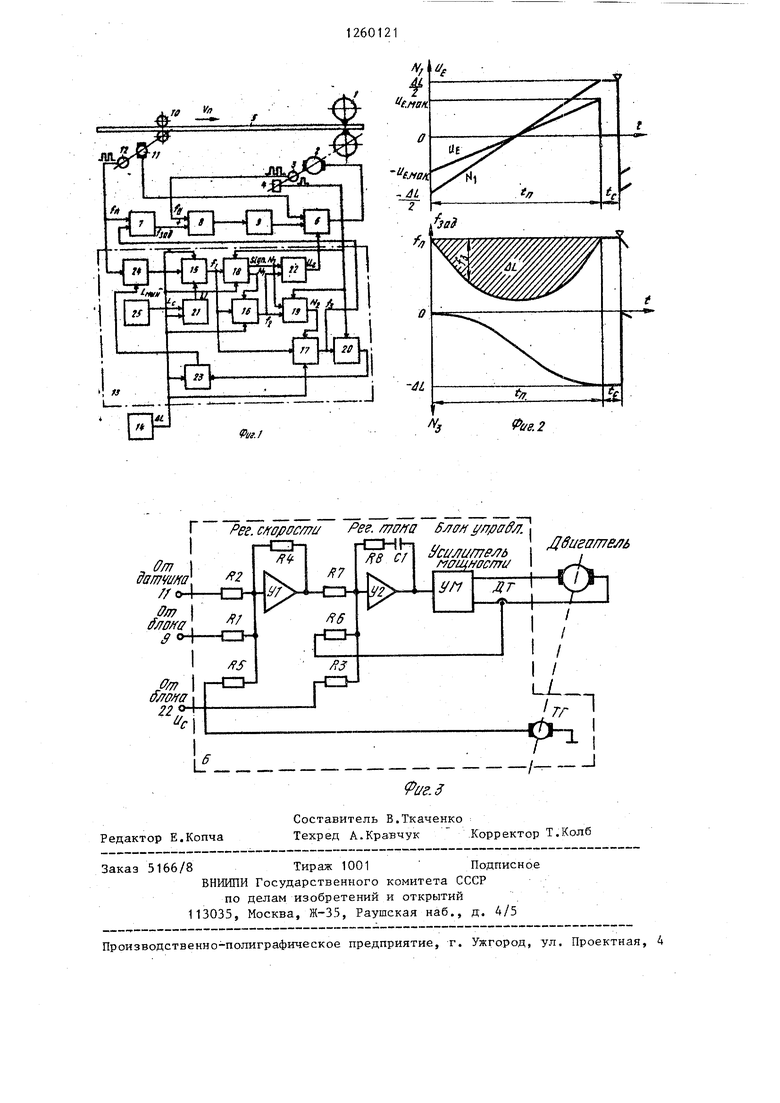

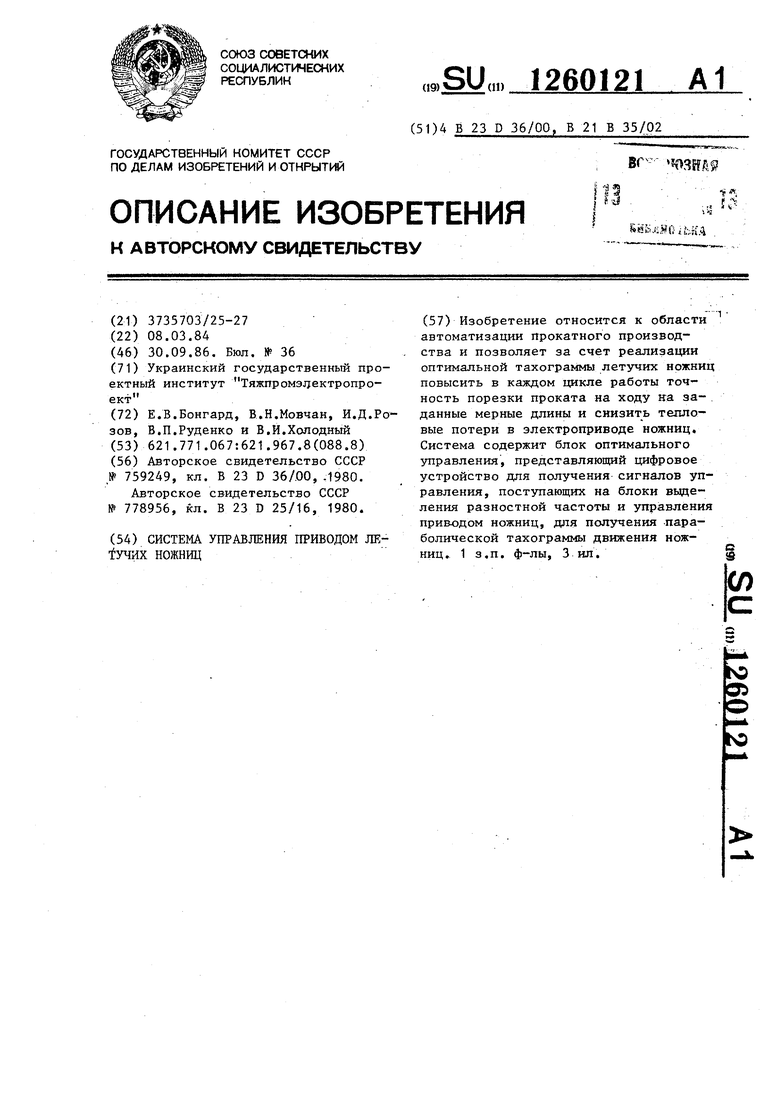

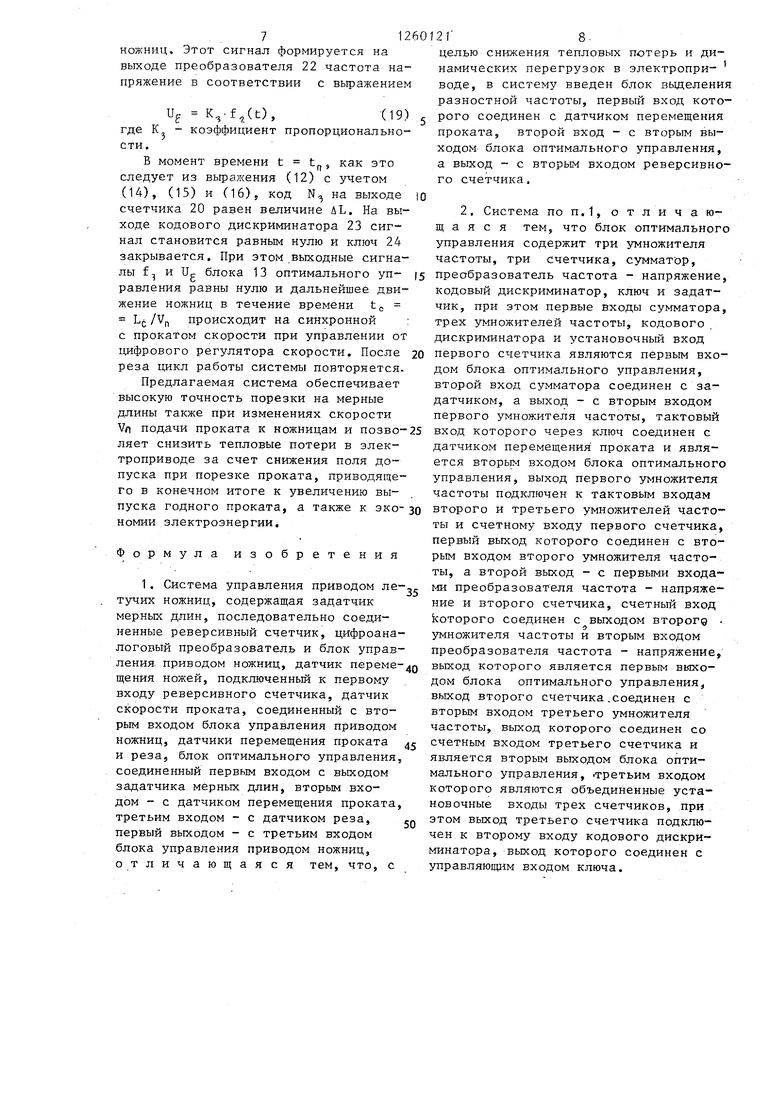

На фиг.1 изображена функциональная схема предлагаемой системы управления приводом летучих ножниц , на фиг.2 - временные диаграммы работы системы в цикле реза{,на фиг.З схема блока управления приводом ножниц.

Летучие ножницы 1, приводимые в движение электродвигателем 2 на валу которого -установлены датчики пере- мещёния ножей 3 и реза 4, производят порезку проката 5, движущегося с некоторой скоростью V. Электродвигатель 2 подключен к блоку 6 управления приводом ножниц, который управляется от последовательно соединенных блока 7 вьщеления разностной частоты, реверсивного счетчика 8 и цифро-анало- 1ГОВОГО преобразователя 9. С прокатом 5 связаны следящие ролики .10, которые механически соединены с датчиком 11. скорости, подключенным к второму входу блока 6 управления приводом ножниц, и с датчиком 12 перемещения проката,- подключенным к второму входу Г блока 13 оптимального управления и к первому входу блока 7 выделения разностной частоты, К первому и третьему входу блока 13 оптимального управления подключены соответственно-выходы задатчика 14 мерных длин и датчика 4 реза. Второй выход блока 13 оптимального управления соединен с вторым i - входом блока 7 вьщеления разностной частоты, на выходе которого формнру- ется частотный сигнал задания скорости электроприводу ножниц, обеспечивающий оптимальную параболическую та- хограмму летучих ножниц в период между резами (фиг.2). Указанный сигнал Подается на второй вход реверсивного счетчика 8, вьшолняющего роль астатического регулятора скорости. Первый вход реверсивного счетчика 8 подключен к датчику перемещения ножей и яв- ляется входом отрицательной обратной связи регулятора скорости. Первый выход блока 13 оптимального управз

Ю

15

20 25 Зб 35ю 4550s5

601212

ления подключен к третьему входу блока 6 управления приводом ножниц. По зтому входу в регулятор тока электропривода поступает сигнал для компенсации динамической ошибки по скорости (фиг.З). Блок 13 оптимального управления содержит умножители 15-17 частоты, счетчики 18-20, сумматор 21, преобразователь 22 частота-напряже-: ние, кодовый дискриминатор 23, ключ 24 и задатчик 25 постоянного кода. Выход задатчика 14 мерных длин соединен с входом сумматора 21, с первыми управляющими входами умножителей 15- 17 частоты, с первым входом кодового дискриминатора 23 и с установочным входом первого счетчика 18. Выход задатчика 25 подключен к второму входу сумматора 21, выход которого соединен с вторым управляющим входом первого з ножителя 15 частоты, тактовый вход которого через ключ 24 подклю-. чен к датчику 12 перемещения проката. Выход первого умножителя 15 частоты соединен со счетными входами первого счетчика 18, второго 16 и третьего 17 умножителей частоты. Датчик 4 реза подключен к управляющим входам счетчиков 18-20. Первый выход первого счетчика 18 соединен с вторым уп- .равляющим входом второго умножителя 16 частоты, выход которого подключен к счетному входу второго счетчика 19 и к BTopoi-ry входу преобразователя 22 частота - напряжение. Выход после- днего является первым выходом блока 13 оптимального управления. Второй выход (знаковый) первого счетчика 18 соединен со знаковыми входами второго счетчика 19 и преобразователя 22 частота - напряжение. Выход второго счетчика 19 подключен к второму управляющему входу третьего умножителя 17 частоты, выход которого является вторым выходом блока оптимального

о -,.

управления и соединен со счетным входом третьего счетчика 20. Выход третьего счетчика 20 соединен с вторым входом кодового дискриминатора 23, / выход которого подключен к управляющему входу ключа 24.

Блок 6 управления приводом ножниц, (фиг.З) представляет собой аналоговый онтур регулирования скорости с прсГ- порциональным регулятором скорости У1 и подчиненным ему контуром регулиро-- вания с пропорционально-интегральным регулятором тока У2, выход которого

31260

подключен к входу усилителя мощности УМ, выполненного, например, в виде тиристорного преобразователя, питающего якорную цепь электродвигателя Ножниц, Сигнал обратной связи по току 5 на входе регулятора тока У2 формируется при помощи датчика тока ДТ, а сигнал обратной связи по скорости ножниц на вход регулятора скорости У1 поступает от тахогенератора ТГ, На О второй вход блока 6 управления (через резистор R2 регулятора скорости) поступает от датчика 11 скорости проката основной сигнал задания по скорости. На первый вход блока 6 управления t5 (через резистор R1 регулятора скорости) поступает от цифро-аналогового преобразователя 9 дополнительный сигнал задания .скорости, формирующий параболический закон изменения скорое- 20 ти в цикле порезки проката. На третий вход блока 6 управления (через резистор R3 регулятора тока) с первого выхода блока 13 оптимального управле шя- подается сигнал Ug-, пропорциональный 25 требуемому ускорению ножниц при форировании параболической тахограммы в цикле порезки.

Система работает следуюпщм образом.30

В исходном состоянии, соответствующем моменту, непосредственно пред- ществующему очередному резу, на входы реверсивного счетчика 8 подаются поседовательности импульсов f и f 5- соответственно от датчика 12 перемещения проката и датчика 3 перемещения ножей ножниц. Содержимое счетчика 8 при этом равно некоторому числу iNjj котаорое преобразуется цифро-ана- д логовым преобразователем 9 в напряжение. Последнее подается на первый вход блока 6 управления приводом ножниц, представляющего собой (фиг.З) аналоговый контур регулирования ско- рости, и компенсирует статическую погрешность регулирования, обеспечивая тем самым синхронизацию скоростей проката и ножниц, а следовательно, и равенство частотных сигналов ff, и fi, Содержимое третьего счетчика 20 блока 13 оптимального управления при этом равно величине заданного рассогласования длины

ДЬ L - Ь,„,(1)

где L - заданная мерная длина разрезаемого проката 5j

214

имальная длина отрезаемого проката, равная периметру траектории ножей ножниц 1 в цикле порезки.

Величина uL подается с выхода третьего счетчика 20 на второй вход кодового дискриминатора 23, на первый вход которого с выхода задатчика 14 мерных длин подается также величина дЬ, В результате этого на выходе кодового диcкpи шнaтopa 23 сигнал равен нулю, а ключ 24 закрыт. При этоМ сигнал f, на выходе первого умножителя 15 частоты равен нулю и, соответственно, также равны нулю сигналы Ug. и f на выходах преобразователя 22 частота - напряжение и третьего умножителя 17 частоты, являющихся выходами блока 13 оптима-пьного управления.

Начало цикла порезки определяется сигналом датчика 4 реза, по которому в счетчик 18 записывается с отрица-

дь

тельным знаком число -о счетчики 19 и 20 обнуляются. При этом на, выходе кодового дискриминатора 23 возникает сигналу открывающий ключ 24, и с выхода датчика 12 перемещения проката импульсы fj, начинают поступать на тактовый вход первого умножителя 15 частоты,. .

На первый управляющий вход умноителя 15 частоты с выхода задатчика 14 мерных длин подается величина ДЬ, на второй управляющий вход с выхода сумматора 21 подается величина

L, iL + Ь,„,„ - L L - LC, (2) где Lj - величина перемещения проката , соответствующая части времени цикла порезки, в течение которой ножницы отрабатывают заданное рассогласование длины AL;

Lg - величина перемещения проката, соответствующая части времени цикла порезки, в течение которой завершается переходный процесс изменения скорости ножниц и происходит их синхронизация со скоростью проката.

На выходе умножителя 15 частоты астота f, следования импульсов опрееляется выражением

(3)

f - f iL t, - ±n L,

Эти импульсы подаются на счетный вход счетчика 18 выходной код кото-

$12601216

рого N, изменяется во времени в соот- Оптимальньй закон управления приветствии с вьфажениемращением скорости электропривода ножниц при отработке заданного перемещения имеет вид параболы:

N,(t) - +1 f,(t)dt,

или с учетом (3)

N,(t),.

4V(t) 6л L

tF

t +

блЬ

.„.

t, (13)

(4)

где t - часть времени цикла порезки, в течение которой ножницы имеют переменную скорость, отрабатывая заданное рассогласование длины лЬ. Учитывая, что

Второй умножитель частоты преобразуют частоту f, в соответствии с выражением

f,

N,(t) К, ftL

(5) fs

где К( - постоянный коэффициент, С учетом (3) я (4) выражение (5)

имеет вид

-f

& L

Л 2K,L,

+ fa Й K,L

-t«(6)

Шпульсы fj подак)тся на счетный вход второго счетчика 19, выходной код которого определяется выражением

-t

N,(t) j f2(t) dt.(7)

С учетом(6) выражение (7) имеет вид

N,,(t) -f,-2KT- H 2K%t - ., L, « /K.,b, g

Третий умножитель 17 частоты пре-п

-ti

25

n

а также вьтолняя условие

2К,К,

1 ,. 6

1,

(15)

(16)

3Q МОЖНО вьфажение (10) привести к виду

fv(t) . 4V(t).

(17) Таким образом, в течение времени

образует сигнал f, в соответствии с 35 t частота f, (t) пропорциональна вевыражениемf,(t) f

N4(t)

(9)

где KI - постоянный коэффициент.

С учетом (3) и (8) вьфажение (9) имеет вид

ЛЬ

f,(t) п 2к7к7Ц

.t 4- ..t2

45

(10)

Импульсы частоты f подаются на счетный вход третьего счетчика 20, рыходной код которого определяется вьфажением

Nj(t) f (t)dt, (11) или с учетом (10)

- 4к7l;i:p / -бк:1;ьг- -

6л L

tF

t +

блЬ

.„.

t, (13)

где t - часть времени цикла порезки, в течение которой ножницы имеют переменную скорость, отрабатывая заданное рассогласование длины лЬ. Учитывая, что

Vn

К„

(14)

где К„ - коэффициент пропорциональности между частотой f следования им11ульсов на выходе датчика 12 перемещения проката и скоростью проката 5,-п

-ti

n

а также вьтолняя условие

(15)

1 ,. 6

1,

(16)

3Q МОЖНО вьфажение (10) привести к виду

fv(t) . 4V(t).

(17) Таким образом, в течение времени

личине оптимального приращения скорости ножниц uV. Этот сигнал подается на второй вход блока 7 вьщеления разностной частоты, на выходе которого сигнал задания скорости электроп риво- да ножниц формируется в соответствии с вьфажением

WA

(t) „ - f,(t).

(18)

Сигнал ,(t) подается на вход

реверсивного счетчика 8, выполнякяцего роль цифрового регулятора скорости. В результате этого скорость ножниц при отработке заданного рассогласования длины uL изменяется по оптимальному параболическому закону.

Для компенсации динамической ошибки регулирования скорости при отра- ботке заданного рассогласования длины

на третий вход блока 6 управления приводом ножНиц подается сигнал U., пропорциональный требуемому ускорению

71260

ножниц. Этот сигнал формируется на выходе преобразователя 22 частота напряжение в соответствии с вьфажением

Uc

K.-f/t),

где К, - коэффициент пропорциональности,

В момент времени t t,, как это следует из вьфажения (12) с учетом (14), (15) и (16)f код N, на выходе счетчика 20 равен величине дЬ. На выходе кодового дискриминатора 23 сигнал становится равным нулю и ключ 24 закрывается. При этом выходные сигналы f и Ug блока 13 оптимального уп- равления равны нулю и дальнейшее движение ножниц в течение времени tj, LC/УП происходит на синхронной с прокатом скорости при управлении от цифрового регулятора скорости. После реза цикл работы системы повторяется.

Предлагаемая система обеспечивает высокую точность порезки на мерные длины также при изменениях скорости Vfl подачи проката к ножницам и позволяет снизить тепловые потери в электроприводе за счет снижения поля допуска при порезке проката, приводящего в конечном итоге к увеличению выпуска годного проката, а также к экономии электроэнергии.

Формула изобретения

1. Система управления приводом летучих ножниц, содержащая задатчик мерных длин, последовательно соединенные реверсивный счетчик, цифроана- логовый преобразователь и блок управления, приводом ножниц, датчик перемещения ножей, подключенный к первому входу реверсивного счетчика, датчик скорости проката, соединенный с вто- рьм входом блока управления приводом ножниц, датчики перемещения проката и реза, блок оптимального управления, соединенный первым входом с выходом задатчика мерных длин, вторым входом - с датчиком перемещения проката, третьим входом - с датчиком реза, первый выходом - с третьим входом блока управления приводом ножниц, отличающаяся тем, что, с

60

ю 15: 20

25 зо

,. д ,„

12Г8.

целью снижения тепловых потерь и динамических перегрузок в электроприводе, в систему введен блок вьщеления разностной частоты, первый вход которого соединен с датчиком перемещения проката, второй вход - с вторым выходом блока оптимального управления, а выход - с вторым входом реверсивного счетчика,

2, Система поп.1, отличающаяся тем, что блок оптимального управления содержит три умножителя частоты, три счетчика, сумматор, преобразователь частота - напряжение, кодовый дискриминатор, ключ и задат- чик, при этом первые входы сумматора, трех умножителей частоты, кодового дискриминатора и установочный вход первого счетчика являются первым входом блока оптимального управления, второй вход сумматора соединен с за- датчиком, а выход - с вторым входом первого умножителя частоты, тактовый вход которого через ключ соединен с датчиком перемещения проката и является BTopbiM входом блока оптимального управления, выход первого умножителя частоты подключен к тактовым входам второго и третьего умножителей частоты и счетному входу первого счетчика, первый выход которого соединен с вто рым входом второго умножителя частоты, а второй выход - с первыми входами преобразователя частота - напряжение и второго счетчика, счетный вход koToporo соединен с выходом второгд умножителя частоты и вторым входом преобразователя частота - напряжение, выход которого является первым выходом блока оптимального управления выход второго счетчика .соединен с вторым входом третьего умножителя частоты, выход которого соединен со счетньм входом третьего счетчика и является вторым выходом блока оптимального управления, 1третьим входом которого являются объединенные установочные входы трех счетчиков, при этом выход третьего счетчика подключен к второму входу кодового дискриминатора, выход которого соединен с управляющим входом ключа.

.w

Фиг.

e/s.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления приводом летучих ножниц | 1987 |

|

SU1523269A1 |

| Устройство к стану для мерной резки проката | 1981 |

|

SU1152728A1 |

| Устройство управления летучими ножницами, снабженными механизмом выравнивания скоростей | 1990 |

|

SU1712080A1 |

| Устройство управления летучими ножницами ,работающими в режиме непрерывного вращения | 1987 |

|

SU1440627A1 |

| Устройство управления мерным резом проката | 1980 |

|

SU927422A1 |

| Цифроаналоговое устройство управления летучими ножницами с механизмом выравнивания скоростей | 1990 |

|

SU1712078A1 |

| Система управления электроприводом летучих ножниц | 1986 |

|

SU1433657A1 |

| Система управления приводом многоклетьевого профилегибочного стана с порезкой проката на ходу приводными летучими ножницами | 1982 |

|

SU1049200A1 |

| Устройство для управления летучими ножницами с механизмом выравнивания скоростей | 1990 |

|

SU1685635A1 |

| Цифровое устройство управления летучими ножницами (его варианты) | 1983 |

|

SU1156871A1 |

Изобретение относится к области автоматизации прокатного производства и позволяет за счет реализации оптимальной тахограммы летучих ножниц повысить в каждом цикле работы точность порезки проката на ходу на за- . данные мерные длины и снизить тепловые потери в злектроприводе ножниц. Система содержит блок оптимального управления, представляющий цифровое устройство для получения сигналов управления, поступающих на блоки вьще- ления разностной частоты и управления приводом ножниц, для получения -параболической тахограммы движения ножниц. 1 з.п. ф-лы, 3 ил.

Pee. c/foj pc u / (. mff/fQ i/ ffaff.

.

;

Ш7Й//Й7

. j

оло/га 22

if,

L

(. mff/fQ i/ ffaff.

. Л / Редактор Е.Копча

Составитель В.Ткаченко

Техред А.Кравчук .Корректор Т.Колб

Заказ 5166/8Тираж 1001 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| Авторское свидетельство СССР № 759249, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Система управления приводом летучих ножниц | 1977 |

|

SU778956A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-30—Публикация

1984-03-06—Подача