Изобретение относится к и;5готовлению формовых изделий из 1кх 1име;)иого материала, в том числе резины, и предназначено для изготовления кольцевых изделий.

Цель изобретения - расширение номенклатуры изготавливаемых изделий и снижение расхода полимерного материала за счет обеспечения возможности разведения при заполнении материалом формуюнхих

гнезд только формообразующих элементов

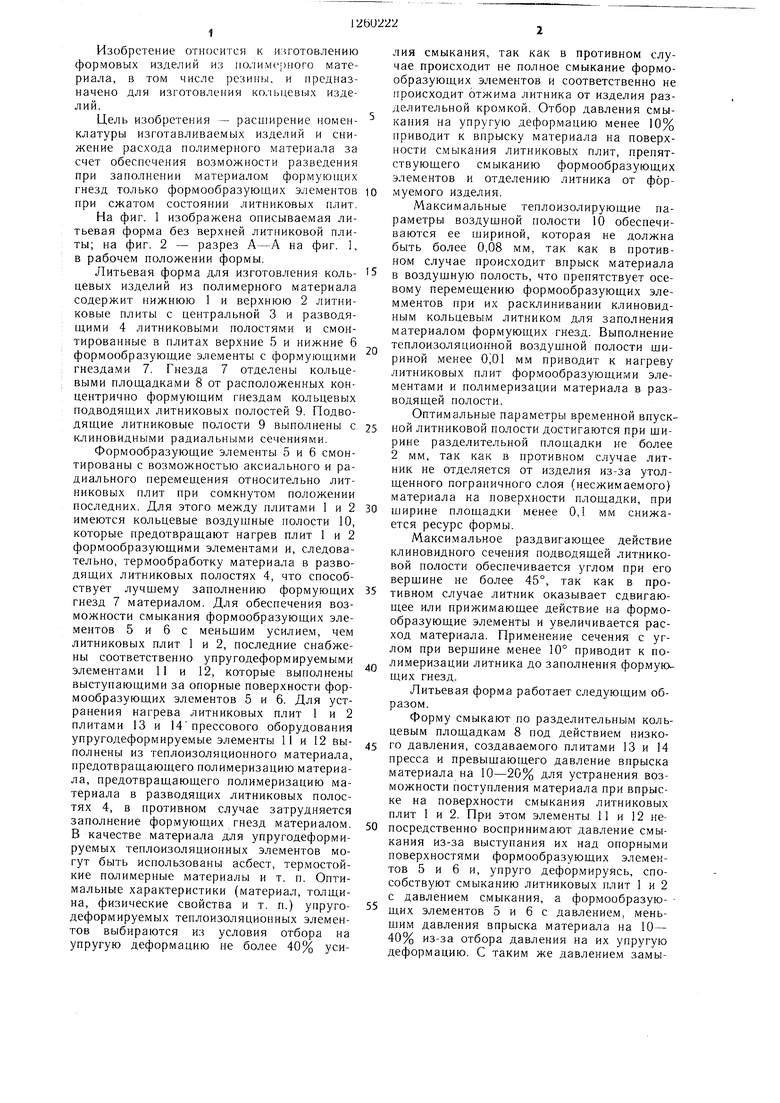

при сжатом состоянии литниковых плит. На фиг. 1 изображена описываемая литьевая форма без верхней литниковой плиты; на фиг. 2 - разрез А-А на фиг. I, в рабочем положении формы.

Максимальные теплоизолирующие параметры воздущной полости 10 обеспечиваются ее шириной, которая не должна быть более 0,08 мм, так как в противном случае происходит впрыск материала

Литьевая форма для изготовления коль- 5 g воздущную полость, что препятствует осецевых изделии из полимерного материала содержит нижнюю 1 и верхнюю 2 литниковые плиты с центральной 3 и разводящими 4 литниковыми полостями и смонтированные в плитах верхние 5 и нижние 6 формообразующие элементы с формующими гнездами 7. Гнезда 7 отделены кольцевыми площадками 8 от расположенных кон- центрично формующим гнездам кольцевых подводящих литниковых полостей 9. Подводящие литниковые полости 9 выполнены с клиновидными радиальными сечениями.

Формообразующие элементы 5 и 6 смонтированы с возможностью аксиального и радиального перемещения относительно литниковых плит при сомкнутом положении последних. Для этого между плитами 1 и 2 имеются кольцевые воздушные полости 10, которые предотвращают нагрев плит 1 и 2 формообразующими элементами и, следовательно, термообработку материала в разводящих литниковых полостях 4, что способМаксимальное раздвигающее действие клиновидного сечения подводящей литниковой полости обеспечивается углом при его верщине не более 45°, так как в проствует лучшему заполнению формующих 35 тивном случае литник оказывает едвигаю- гнезд 7 материалом. Для обеспечения воз-щее или прижимающее действие на формоможности смыкания формообразующих элементов 5 и 6 с меньшим усилием, чем литниковых плит 1 и 2, последние снабжены соответственно упругодеформируемыми элементами 11 и 12, которые выполнены выступающими за опорные поверхности формообразующих элементов 5 и 6. Для устранения нагрева литниковых плит 1 и 2 плитами 13 и 14 прессового оборудования

образующие элементы и увеличивается расход материала. Применение сечения с углом при верщине менее 10° приводит к по- Q лимеризации литника до заполнения формующих гнезд.

Литьевая форма работает следующим образом.

Форму смыкают по разделительным кольцевым площадкам 8 под действием низкоупругодеформируемые элементы 11 и 12 вы- j PQ давления, создаваемого плитами 13 и 14

пресса и превышающего давление впрыска материала на 10-20% для устранения возможности поступления материала при впрыске на поверхности смыкания литниковых плит 1 и 2. При этом элементы 11 и 12 неполнены из теплоизоляционного материала, предотвращающего полимеризацию материала, предотвращающего полимеризацию материала в разводящих литниковых полостях 4, в противном случае затрудняется

заполнение формующих гнезд материалом. 50 посредственно воспринимают давление смы- В качестве материа.ла для упругодеформи- руемых теплоизоляционных элементов могут быть использованы асбест, термостойкие полимерные материалы и т. п. Оптимальные характеристики (материал, толщина, физические свойства и т. п.) упруго- 55 деформируемых теплоизоляционных элементов выбираются из условия отбора на упругую деформацию не более 40% усикания из-за выступания их над опорными поверхностями формообразующих элементов 5 и б и, упруго дефор.мируясь, способствуют смыканию литниковых плит 1 и 2 с давлением смыкания, а формообразующих элементов 5 и 6 с давлением, меньшим давления впрыска материала на 10- 40% из-за отбора давления на их упругую деформацию. С таким же давлением замы муемого изделия.

ЛИЯ смыкания, так как в противном случае происходит не полное смыкание формообразующих элементов и соответственно не происходит отжима литника от изделия разделительной кромкой. Отбор давления смыкания на упругую деформацию менее 10% приводит к впрыску материала на поверхности смыкания литниковых плит, препятствующего смыканию формообразующих элементов и отделению литника от форМаксимальные теплоизолирующие параметры воздущной полости 10 обеспечиваются ее шириной, которая не должна быть более 0,08 мм, так как в противном случае происходит впрыск материала

g воздущную полость, что препятствует осе0

5

0

вому перемещению формообразующих эле- мментов при их расклинивании клиновидным кольцевым литником для заполнения материалом формующих гнезд. Выполнение теплоизоляционной во.здущной полости щи- риной менее 0, 01 мм приводит к нагреву литниковых плит формообразующими элементами и полимеризации материала в разводящей полости.

Оптимальные параметры временной впускной литниковой полости достигаются при щи- рине разделительной площадки не более 2 мм, так как в противном случае литник не отделяется от изделия из-за утолщенного пограничного слоя (несжимаемого) материала на поверхности площадки, при ширине площадки менее ОД мм снижается ресурс формы.

Максимальное раздвигающее действие клиновидного сечения подводящей литниковой полости обеспечивается углом при его верщине не более 45°, так как в про5 тивном случае литник оказывает едвигаю- щее или прижимающее действие на формообразующие элементы и увеличивается расход материала. Применение сечения с углом при верщине менее 10° приводит к по- лимеризации литника до заполнения формующих гнезд.

Литьевая форма работает следующим образом.

Форму смыкают по разделительным кольцевым площадкам 8 под действием низкоPQ давления, создаваемого плитами 13 и 14

посредственно воспринимают давление смы-

кания из-за выступания их над опорными поверхностями формообразующих элементов 5 и б и, упруго дефор.мируясь, способствуют смыканию литниковых плит 1 и 2 с давлением смыкания, а формообразующих элементов 5 и 6 с давлением, меньшим давления впрыска материала на 10- 40% из-за отбора давления на их упругую деформацию. С таким же давлением замыкаются при этом и формующие гнезда 7 по непрерывным разделительным площадкам 8. Затем производится впрыск материала, который через разводящие литниковые полости 4, не испытывая полимеризующего действия литниковых плит 1 и 2, поступает в кольцевые подводящие литниковые полости 9. В последних материал формируется в клиновидные кольцевые литники, которые, преодолевая усилие смыкания формообразующих элементов 6 и 7 из-за раз- ности давлений впрыска материала и смыкания последних, создаваемого упругодефор- мируемыми элементами 11 и 12, раздвигают формообразующие элементы 6 и 7 и аксиально перемещают последние в воздущных полостях 10 относительно литниковых плит 1 и 2, поддерживаемых в сомкнутом состоянии упругодеформируемыми элементами 11 и 12. При этом между разделительными площадками 8 образуется зазор - временная щелевидная впускная литниковая по- лость, через которую материал заполняет формующие гнезда 7 под давлением впрыска.

После заполнения формующих полостей 7 форма смыкается под действием высокого давления (заданного технологическим режи- мом термообработки изделия) по разделительным площадкам 8, удаляя при этом излишки материала из формующих гнезд и с поверхности разделительных площадок 8. Далее осуществляется термообработка изделий при заданном технологическом режи- ме, при этом в течение всего процесса обработки изделий разводящие литники не испытывают нагрева от литниковых плит 1

и 2 из-за их теплоизоляции воздушными полостями 10 и элементами 11 и 12. По окончании термообработки форма размыкает ся и готовые (безлитниковые) изделия 15 извлекаются из пресс-формы, а разводяпще литники используются для изготовления последующих изделий. Далее цикл повторяется.

Формула изобретения

1.Литьевая форма для изготовления кольцевых изделий из полимерного материала, содержащая литниковые плиты с центральной и подводящими литниковыми полостями и смонтированнь е в литниковых плитах формообразующие элементы с формующими гнездами, отделенными разделительными площадками от подводящих литниковых полостей, отличающаяся тем, что, с целью расширения номенклатуры изготавливаемых изделий и снижения расхода полимерного материала, подводящие литниковые полости выполнены кольцевыми с клиновидными радиальными сечениями и расположены концентрично формующим гнездам по периферии разделительных площадок, la формообразующие элементы смонтированы с возможностью аксиального и радиального перемещения относительно плит при сркмнутом положении последних.

2.Форма по п. 1, отличающаяся тем, что литниковые плиты снабжены упругодеформируемыми элементами, выступающими за опорные поверхности формооб разуюн;их элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литьевая форма для изготовления изделий из полимерного материала | 1987 |

|

SU1497024A1 |

| Этажная литьевая пресс-форма для изготовления кольцевых полимерных изделий | 1986 |

|

SU1391910A1 |

| Литьевая пресс-форма для изготовления кольцевых полимерных изделий | 1984 |

|

SU1351806A1 |

| ГОРЯЧЕКАНАЛЬНАЯ ФОРМА ДЛЯ ИНЖЕКЦИОННОГО ПРЕССОВАНИЯ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2596748C2 |

| Пресс-форма | 1990 |

|

SU1775304A1 |

| Литьевая форма для изготовления полимерных изделий | 1986 |

|

SU1431947A1 |

| ЛИТЬЕВАЯ ФОРМА | 1991 |

|

RU2029681C1 |

| Литьевая форма для изготовления изделий со сквозным отверстием из термопластов | 1984 |

|

SU1199644A1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2015020C1 |

| Пресс-форма для литья под давлением сетчатых изделий трубчатой формы из термопластов | 1986 |

|

SU1426818A1 |

Изобретение относится к области изготовления кольцевых изделий из полимерного материала, в том числе и резины. Цель изобретения - расширение номенклатуры изготавливаемых изделий и снижение расхода полимерного материала. С этой целью подводящие литниковые полости 9 выполнены кольцевыми с клиновидными радиальными сечениями и расположены концент- рично формующим гнездам 7 по периферии разделительных площадок 8. Формообра72 11 зующие элементы (ФЭ) 5 и 6 смонтированы в литниковых плитах (П) 1 и 2 с возможностью аксиального и радиального перемещения относительно последних. П снабжены упругодеформируемыми элементами 11 и 12, выступающими за опорные поверхности ФЭ. При смыкании формы, деформируясь, элементы 11 и 12 обеспечивают смыкание П с заданным давлением смыкания, а ФЭ - с давлением, меньшим давления впрыска материала на 10-40%. В подводящих литниковых полостях материал формируется в клиновидные литники, которые, преодолевая усилие смыкания ФЭ, разводят их. При этом между разделительными площадками 8 образуется зазор, который служит временной щелевидной впускной литниковой полостью. Через последнюю материал заполняет формующие гнезда 7 под давлением впрыска. После заполнения формующих гнезд форма смыкается под действием высокого давления и осуществляется термообработка изделий. 1 з.п. ф-лы, 2 ил. е Г о 05 о KJ

Редактор К. Волощук Заказ 5174/13

Составитель В. Батурова Техред И. ВересКорректор С. Черни

Тираж 640Подписное

ВНИИПИ Государственного ко.митета СССР

по делам изобретений и открытий

11,3035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Способ получения бутадиен-стирольного латекса | 1986 |

|

SU1452813A1 |

| Солесос | 1922 |

|

SU29A1 |

| Предохранительная подвесная решетка для печей круглого сечения при щитовой системе разработки | 1958 |

|

SU117164A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-09-30—Публикация

1984-02-20—Подача