iti

о

N5

(

Изобретение относится к изготовлению резиновых и пластмассовых изделий и может быть использовано для изготовления безлитниковых кольцевых резиновых изделий.

Цель изобретения - сокращение непроизводительного расхода полимерного материала и снижение усилия прессования.

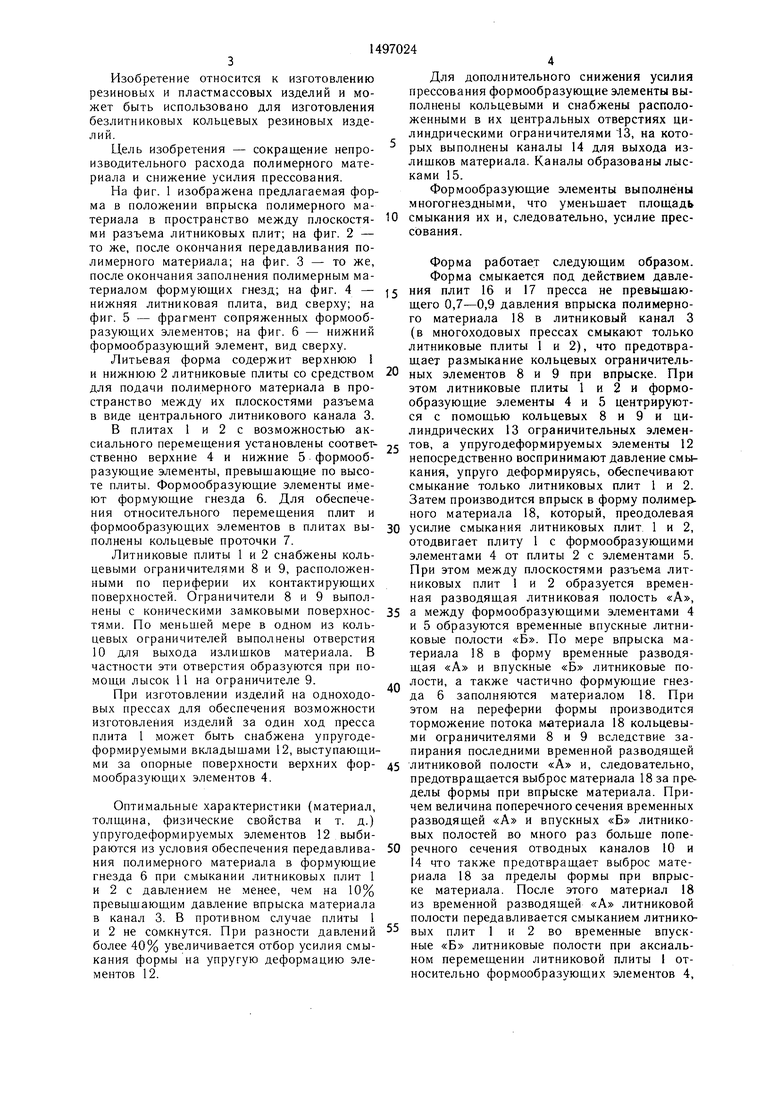

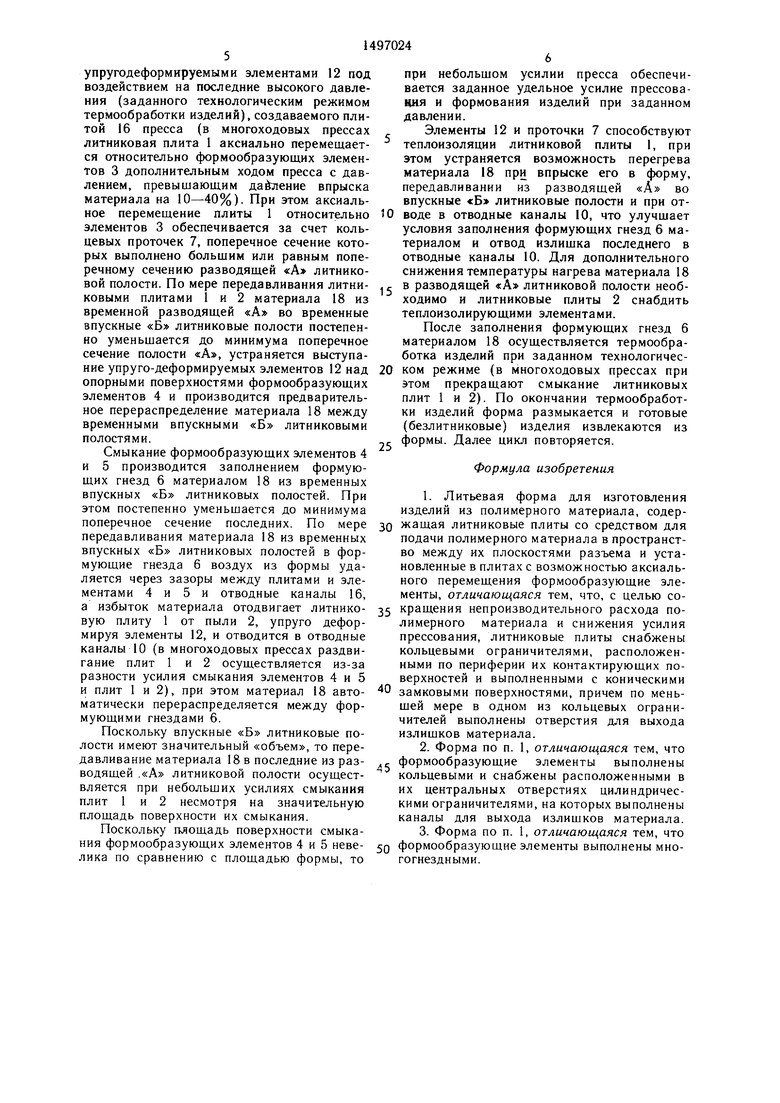

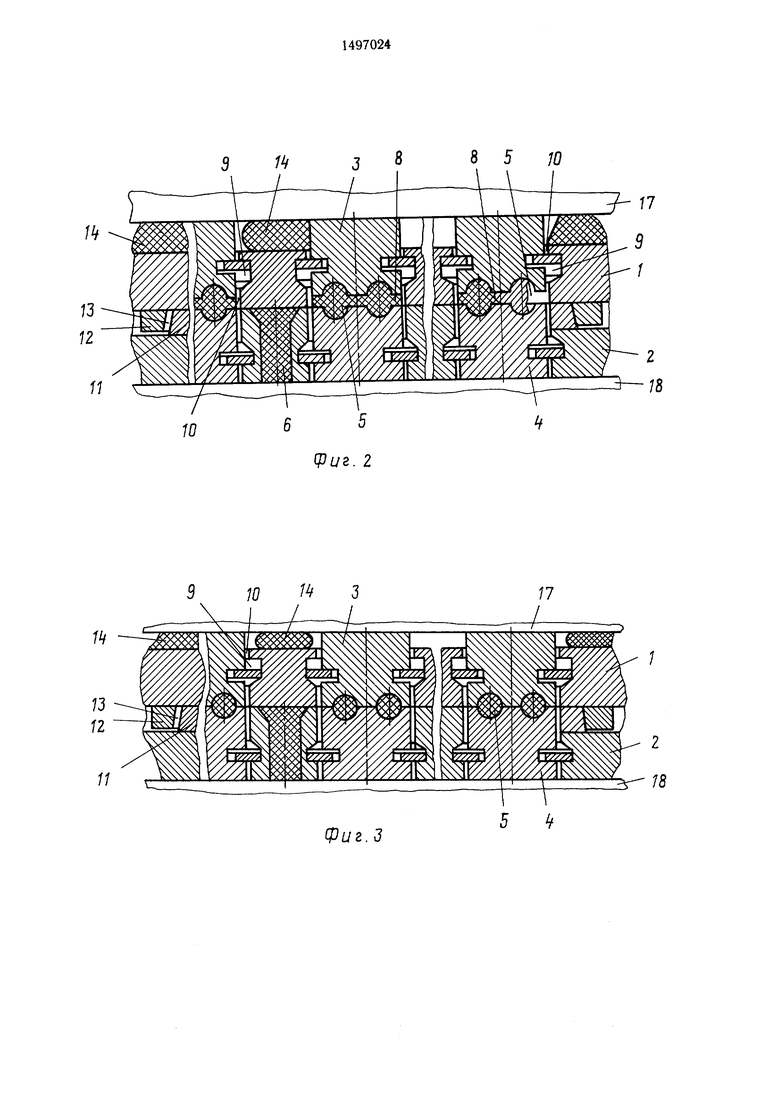

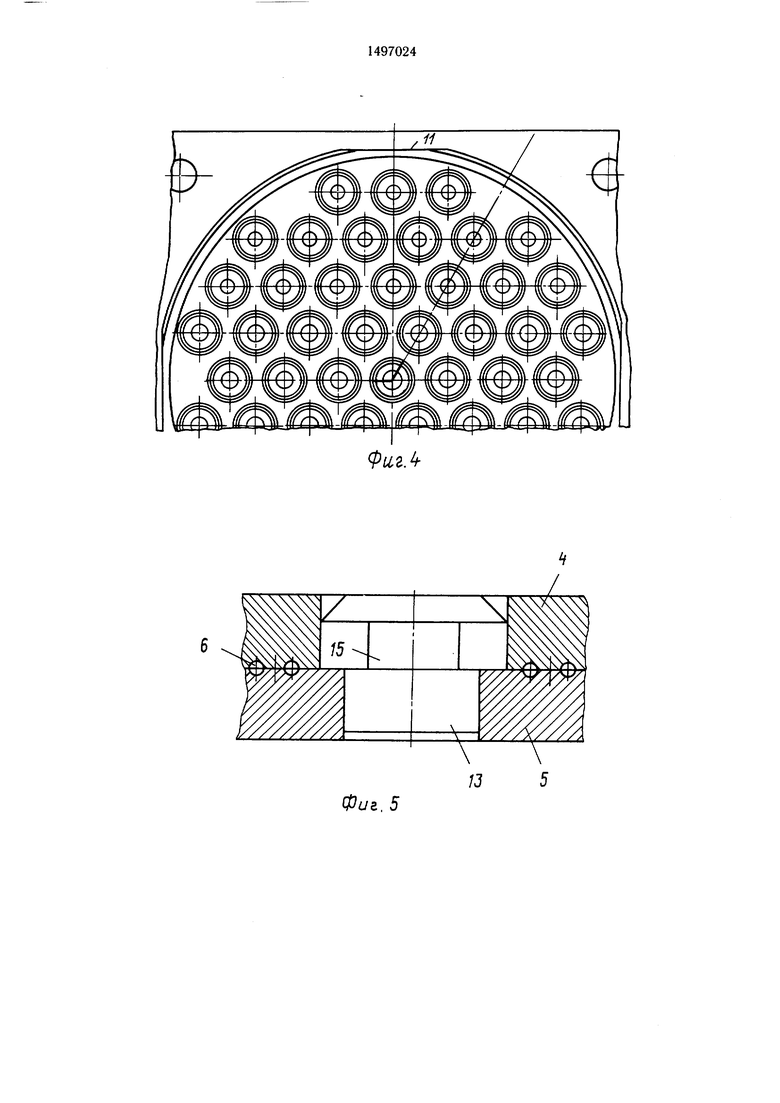

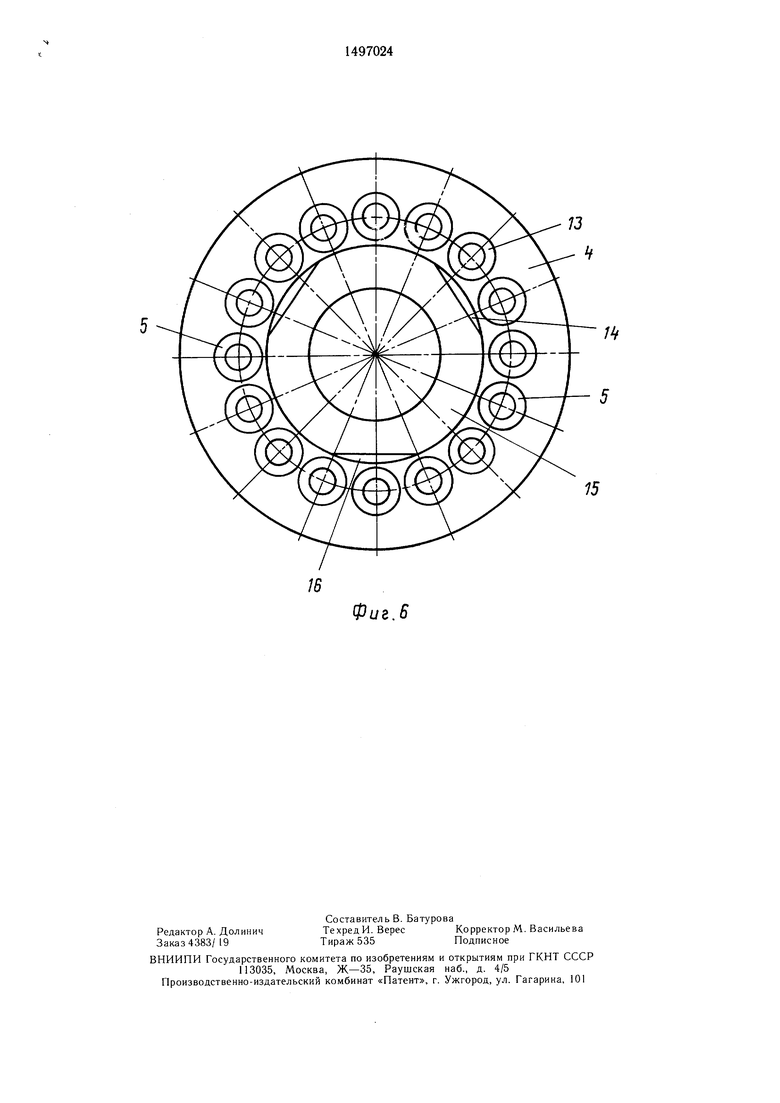

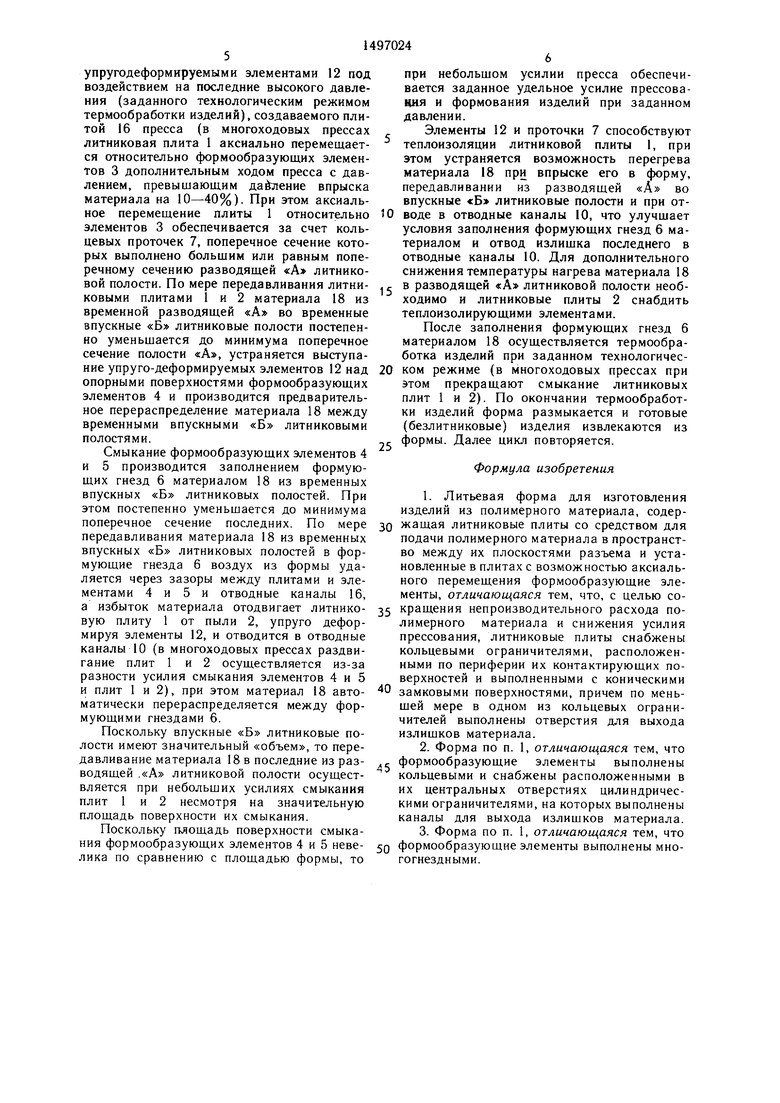

На фиг. 1 изображена предлагаемая форма в положении впрыска полимерного материала в пространство между плоскостями разъема литниковых плит; на фиг. 2 - то же, после окончания передавливания полимерного материала; на фиг. 3 - то же, после окончания заполнения полимерным маДля дополнительного снижения усилия прессования формообразующие элементы выполнены кольцевыми и снабжены расположенными в их центральных отверстиях цилиндрическими ограничителями 13, на кото рых выполнены каналы 14 для выхода излишков материала. Каналы образованы лыс- ками 15.

Формообразующие элементы выполнены многогнездными, что уменьшает площадь

10 смыкания их и, следовательно, усилие прессования.

Форма работает следующим образом. Форма смыкается под действием давле- териалом формующих гнезд; на фиг. 4 - ния плит 16 и 17 пресса не превышаю- нижняя литниковая плита, вид сверху; нащего 0,7-0,9 давления впрыска полимернофиг. 5 - фрагмент сопряженных формооб-го материала 18 в литниковый канал 3

разующих элементов; на фиг. 6 - нижний(в многоходовых прессах смыкают только

формообразующий элемент, вид сверху.литниковые плиты 1 и 2), что предотвраЛитьевая форма содержит верхнюю 1щает размыкание кольцевых ограничительи нижнюю 2 литниковые плиты со средством 20 ных элементов 8 и 9 при впрыске. При

этом литниковые плиты 1 и 2 и формообразующие элементы 4 и 5 центрируются с помощью кольцевых 8 и 9 и цилиндрических 13 ограничительных элементов, а упругодеформируемых элементы 12 непосредственно воспринимают давление смыкания, упруго деформируясь, обеспечивают

для подачи полимерного материала в пространство между их плоскостями разъема в виде центрального литникового канала 3. В плитах 1 и 2 с возможностью аксиального перемещения установлены соответственно верхние 4 и нижние 5 формообразующие элементы, превышающие по высоте плиты. Формообразующие элементы имеют формующие гнезда 6. Для обеспечения относительного перемещения плит и

25

смыкание только литниковых плит 1 и 2. Затем производится впрыск в форму полимер- ного материала 18, который, преодолевая

формообразующих элементов в плитах вы- ЗО усилие смыкания литниковых плит 1 и 2,

полнены кольцевые проточки 7.

Литниковые плиты 1 и 2 снабжены кольцевыми ограничителями 8 и 9, расположенными по периферии их контактирующих поверхностей. Ограничители 8 и 9 выполотодвигает плиту I с формообразующими элементами 4 от плиты 2 с элементами 5. При этом между плоскостями разъема литниковых плит 1 и 2 образуется временная разводящая литниковая полость «А,

нены с коническими замковыми поверхнос- 35 а между формообразующими элементами 4 тями. По меньшей мере в одном из коль-и 5 образуются временные впускные литниковые полости «Б. По мере впрыска материала 18 в форму временные разводящая «А и впускные «Б литниковые полости, а также частично формующие гнезда 6 заполняются материалом 18. При этом на переферии формы производится торможение потока материала 18 кольцевыми ограничителями 8 и 9 вследствие запирания последними временной разводящей

цевых ограничителей выполнены отверстия 10 для выхода излишков материала. В частности эти отверстия образуются при помощи лысок 11 на ограничителе 9.

При изготовлении изделий на одноходо- вых прессах для обеспечения возможности изготовления изделий за один ход пресса плита 1 может быть снабжена упругоде- формируемыми вкладышами 12, выступающи40

ковые полости «Б. По мере впрыска материала 18 в форму временные разводящая «А и впускные «Б литниковые полости, а также частично формующие гнезда 6 заполняются материалом 18. При этом на переферии формы производится торможение потока материала 18 кольцевыми ограничителями 8 и 9 вследствие запирания последними временной разводящей

ми за опорные поверхности верхних фор- 45 литниковой полости «А и, следовательно,

мообразующих элементов 4.

предотвращается выброс материала 18 за пределы формы при впрыске материала. Причем величина поперечного сечения временных разводящей «А и впускных «Б литниковых полостей во много раз больше попепредотвращается выброс материала 18 за пределы формы при впрыске материала. Причем величина поперечного сечения временных разводящей «А и впускных «Б литниковых полостей во много раз больше попеОптимальные характеристики (материал, толщина, физические свойства и т. д.) упругодеформируемых элементов 12 выбираются из условия обеспечения передавлива- 50 речного сечения отводных каналов 10 и ния полимерного материала в формующие14 что также предотвращает выброс материала 18 за пределы формы при впрыске материала. После этого материал 18 из временной разводящей «А литниковой полости передавливается смыканием литникои 2 не сомкнутся. При разности давлений 55 плит 1 и 2 во временные впуск- более 40% увеличивается отбор усилия смы-ные «Б литниковые полости при аксиалькания формы на упругую деформацию эле-ном перемещении литниковой плиты I отментов 12.носительно формообразующих элементов 4,

гнезда б при смыкании литниковых плит 1 и 2 с давлением не менее, чем на 10% превышающим давление впрыска материала в канал 3. В противном случае плиты 1

Для дополнительного снижения усилия прессования формообразующие элементы выполнены кольцевыми и снабжены расположенными в их центральных отверстиях цилиндрическими ограничителями 13, на которых выполнены каналы 14 для выхода излишков материала. Каналы образованы лыс- ками 15.

Формообразующие элементы выполнены многогнездными, что уменьшает площадь

смыкания их и, следовательно, усилие прессования.

смыкание только литниковых плит 1 и 2. Затем производится впрыск в форму полимер- ного материала 18, который, преодолевая

усилие смыкания литниковых плит 1 и 2,

усилие смыкания литниковых плит 1 и 2,

отодвигает плиту I с формообразующими элементами 4 от плиты 2 с элементами 5. При этом между плоскостями разъема литниковых плит 1 и 2 образуется временная разводящая литниковая полость «А,

а между формообразующими элементами 4 и 5 образуются временные впускные литниа между формообразующими элементами 4 и 5 образуются временные впускные литни

ковые полости «Б. По мере впрыска материала 18 в форму временные разводящая «А и впускные «Б литниковые полости, а также частично формующие гнезда 6 заполняются материалом 18. При этом на переферии формы производится торможение потока материала 18 кольцевыми ограничителями 8 и 9 вследствие запирания последними временной разводящей

литниковой полости «А и, следовательно,

предотвращается выброс материала 18 за пределы формы при впрыске материала. Причем величина поперечного сечения временных разводящей «А и впускных «Б литниковых полостей во много раз больше попе речного сечения отводных каналов 10 и 14 что также предотвращает выброс матеупругодеформируемыми элементами 12 под воздействием иа последние высокого давления (заданного технологическим режимом термообработки изделий), создаваемого плитой 16 пресса (в многоходовых прессах литниковая плита 1 аксиально перемещается относительно формообразующих элементов 3 дополнительным ходом пресса с давлением, превышающим дайление впрыска материала на 10-40%). При этом аксиальпри небольшом усилии пресса обеспечивается заданное удельное усилие прессования и формования изделий при заданном давлении.

Элементы 12 и проточки 7 способствуют теплоизоляции литниковой плиты I, при этом устраняется возможность перегрева материала 18 при впрыске его в форму, передавливании из разводящей «А во впускные «Б литниковые полости и при отное перемещение плиты 1 относительно Ю воде в отводные каналы 10, что улучшает элементов 3 обеспечивается за счет коль- условия заполнения формующих гнезд 6 ма- цевых проточек 7, поперечное сечение кото- териалом и отвод излишка последнего в рых выполнено большим или равным попе- отводные каналы 10. Для дополнительного речному сечению разводящей «А литнико- снижения температуры нагрева материала 18 вой полости. По мере передавливания литни- . в разводящей «А литниковой полости необ- ковыми плитами 1 и 2 материала 18 из ходимо и литниковые плиты 2 снабдить временной разводящей «А во временные теплоизолирующими элементами, впускные «Б литниковые полости постепен-После заполнения формующих гнезд 6

материалом 18 осуществляется термообработка изделий при заданном технологичесиие упруго-деформируемых элементов 12 над 20 ком режиме (в многоходовых прессах при опорными поверхностями формообразующих этом прекращают смыкание литниковых элементов 4 и производится предваритель- плит 1 и 2). По окончании термообработ- ное перераспределение материала 18 между ки изделий форма размыкается и готовые временными впускными «Б литниковыми (безлитниковые) изделия извлекаются из

с формы. Далее цикл повторяется.

но уменьщается до минимума поперечное сечение полости «А, устраняется выступаполостями.

Смыкание формообразующих элементов 4 и 5 производится заполнением формующих гнезд 6 материалом 18 из временных впускных «Б литниковых полостей. При этом постепенно уменьшается до минимума поперечное сечение последних. По мере передавливания материала 18 из временных впускных «Б литниковых полостей в формующие гнезда 6 воздух из формы удаляется через зазоры между плитами и элементами 4 и 5 и отводные каналы 16,

Формула изобретения

1. Литьевая форма для изготовления изделий из полимерного материала, содер- 30 жащая литниковые плиты со средством для подачи полимерного материала в пространство между их плоскостями разъема и установленные в плитах с возможностью аксиального перемещения формообразующие элементы, отличающаяся тем, что, с целью соа избыток материала отодвигает литнико- 35 кращения непроизводительного расхода повую плиту 1 от пыли 2, упруго деформируя элементы 12, и отводится в отводные каналы 10 (в многоходовых прессах раздвигание плит 1 и 2 осуществляется из-за разности усилия смыкания элементов 4 и 5

лимерного материала и снижения усилия прессования, литниковые плиты снабжены кольцевыми ограничителями, расположенными по периферии их контактирующих поверхностей и выполненными с коническими

и плит 1 и 2), при этом материал 18 авто- замковыми поверхностями, причем по мень- матически перераспределяется между фор- щей мере в одном из кольцевых ограни- мующими гнездами 6.

Поскольку впускные «Б

литниковые полости имеют значительный «объем, то перечителей выполнены отверстия для выхода излишков материала.

2. Форма по п. 1, отличающаяся тем, что

давливание материала 18 в последние из раз- ,, формообразующие элементы выполнены

водящей .«А литниковой полости осущест- кольцевыми и снабжены расположенными в

вляется при небольших усилиях смыкания

плит 1 и 2 несмотря на значительную

их центральных отверстиях цилиндрическими ограничителями, на которых выполнены каналы для выхода излишков материала. 3. Форма по п. 1, отличающаяся тем, что

площадь поверхности их смыкания.

Поскольку площадь поверхности смыкаих центральных отверстиях цилиндрическими ограничителями, на которых выполнены каналы для выхода излишков материала. 3. Форма по п. 1, отличающаяся тем, что

ния формообразующих элементов 4 и 5 неве- 50 формообразующие элементы выполнены мно- лика по сравнению с площадью формы, тогогнездными.

при небольшом усилии пресса обеспечивается заданное удельное усилие прессования и формования изделий при заданном давлении.

Элементы 12 и проточки 7 способствуют теплоизоляции литниковой плиты I, при этом устраняется возможность перегрева материала 18 при впрыске его в форму, передавливании из разводящей «А во впускные «Б литниковые полости и при отводе в отводные каналы 10, что улучшает условия заполнения формующих гнезд 6 ма- териалом и отвод излишка последнего в отводные каналы 10. Для дополнительного снижения температуры нагрева материала 18 в разводящей «А литниковой полости необ- ходимо и литниковые плиты 2 снабдить теплоизолирующими элементами, После заполнения формующих гнезд 6

Формула изобретения

1. Литьевая форма для изготовления изделий из полимерного материала, содер- 30 жащая литниковые плиты со средством для подачи полимерного материала в пространство между их плоскостями разъема и установленные в плитах с возможностью аксиального перемещения формообразующие элементы, отличающаяся тем, что, с целью солимерного материала и снижения усилия прессования, литниковые плиты снабжены кольцевыми ограничителями, расположенными по периферии их контактирующих поверхностей и выполненными с коническими

замковыми поверхностями, причем по мень- щей мере в одном из кольцевых ограни-

их центральных отверстиях цилиндрическими ограничителями, на которых выполнены каналы для выхода излишков материала. 3. Форма по п. 1, отличающаяся тем, что

ID

J-17

| название | год | авторы | номер документа |

|---|---|---|---|

| Литьевая форма для изготовления кольцевых изделий из полимерного материала | 1984 |

|

SU1260222A1 |

| ГОРЯЧЕКАНАЛЬНАЯ ФОРМА ДЛЯ ИНЖЕКЦИОННОГО ПРЕССОВАНИЯ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2596748C2 |

| Этажная литьевая пресс-форма для изготовления кольцевых полимерных изделий | 1986 |

|

SU1391910A1 |

| Литьевая пресс-форма для изготовления кольцевых полимерных изделий | 1984 |

|

SU1351806A1 |

| Пресс-форма для безоблойного изготовления изделий из полимерного материала | 1984 |

|

SU1237458A1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2015020C1 |

| ЭТАЖНАЯ ЛИТЬЕВАЯ ФОРМА | 1993 |

|

RU2050278C1 |

| Пресс-форма | 1990 |

|

SU1775304A1 |

| Литьевая форма для изделий из термопластов | 1981 |

|

SU981001A1 |

| Пресс-форма для литья под давлением сетчатых изделий трубчатой формы из термопластов | 1986 |

|

SU1426818A1 |

Изобретение относится к области изготовления резиновых и пластмассовых изделий и может быть использовано для изготовления безлитниковых кольцевых резиновых изделий. Цель изобретения - сокращение непроизводительного расхода полимерного материала и снижение усилия прессования. Для этого литниковые плиты 1 и 2 снабжены кольцевыми ограничителями 8 и 9. Последние расположены по периферии контактирующих поверхностей плит и выполнены с коническими замковыми поверхностями. По меньшей мере в одном кольцевом ограничителе выполнены отверстия 10 для отвода излишков материала. Формообразующие элементы 4 и 5 выполнены кольцевыми и снабжены цилиндрическими ограничителями, расположенными в центральных отверстиях формообразующих элементов. Формообразующие элементы выполнены многогнездны. При впрыске полимерный материал 18 из канала 3 поступает в пространство А между плоскостями разъема плит, затем при смыкании плит выдавливается в зону формообразующих элементов и заполняет формующие гнезда 6, а излишки выходят из формы. 2 з.п.ф-лы, 6 ил.

1if

11

Фиг.З

5 if

Фи. 5

.4

7J

73

15

Фиг.6

| Предохранительная подвесная решетка для печей круглого сечения при щитовой системе разработки | 1958 |

|

SU117164A1 |

| Солесос | 1922 |

|

SU29A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Литьевая форма для изготовления кольцевых изделий из полимерного материала | 1984 |

|

SU1260222A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-07-30—Публикация

1987-07-27—Подача