1

Изобретение относится к окомкованию сыпучих материалов и может быть использовано при подготовке металлургического сырья к переделу, в произ водстве удобрений и химической про- мьшшенности.

Цель изобретения - увеличение вы- хода обожженного продукта путем сни жения разрушаемости окатышей в процессе нагрева при обжиге.

Сущность изобретения заключается в том, что в шихте для производства оКатьппей из тонкоизмельченного сьшу- чего материала, например железорудного концентрата, в качестве органической добавки использ тот смесь полисахарида с первинными гидроксильными группами и метилольного производного мхэчевины в количестве 0,01-5% от веса .шихты,

При этом оптимальное отношение компонентов смеси (0,2-2):.

В качестве указанного полисахарида используют оксизтилцеллюлозу (ОЭЦ) а в качестве метилольного производного мочевины - диметилолмочевину.

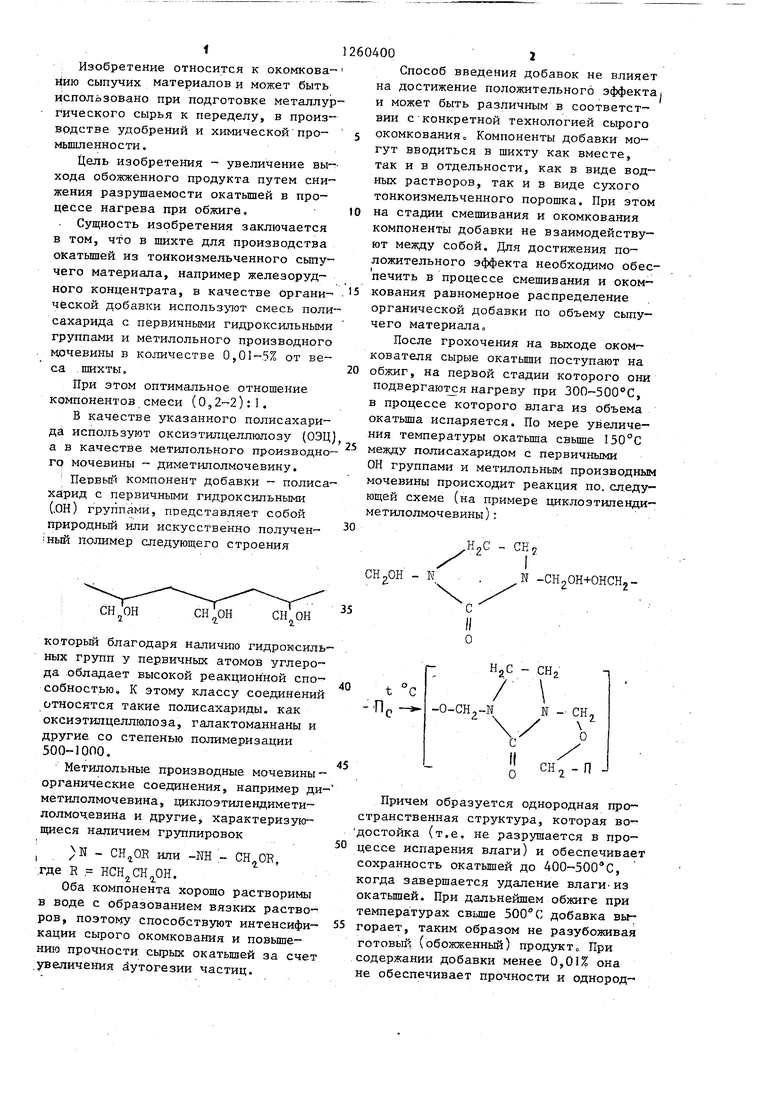

Первьш компонент добавки - полисахарид с первичными гидроксильными Сон) группами, представляет собой природный или искусственно получен- ный полимер следующего строения

сн,он

который благодаря наличию гидроксиль- ных групп у первичных атомов углерода обладает высокой реакционной способностью, К этому классу соединений относятся такие полисахариды, как оксиэтилцеллюлоза, галактоманнаны и другие со степенью полимеризации 500-ЮПО.

Метилольные производные мочевины - органические соединения, например ди- метилолмочевина, циклоэтилендимети- лолмочевина и другие, характеризующиеся наличием группировок

)N - или -WH - , .где R - НСН,СН,ОН.

Оба компонента хорошо растворимы в воде с образованием вязких растворов, поэтому способствуют интенсификации сырого окомковання и повьше- нию прочности сырых окатышей за счет .увеличения йутогезии частиц.

0

604002

Способ введения добавок не влияет на достижение положительного эффекта; и может быть различным в соответствии с конкретной технологией сырого 5 окомкованияо Компоненты добавки могут вводиться в шихту как вместе, так и в отдельности, как в виде водных растворов, так и в виде сухого тонкоизмельченного порошка. При этом на стадии смешивания и окомкования компоненты добавки не взаимодействуют между собой. Для достижения положительного эффекта необходимо обеспечить в процессе смешивания и окомкования равномерное распределение органической добавки по объему сыпучего материала

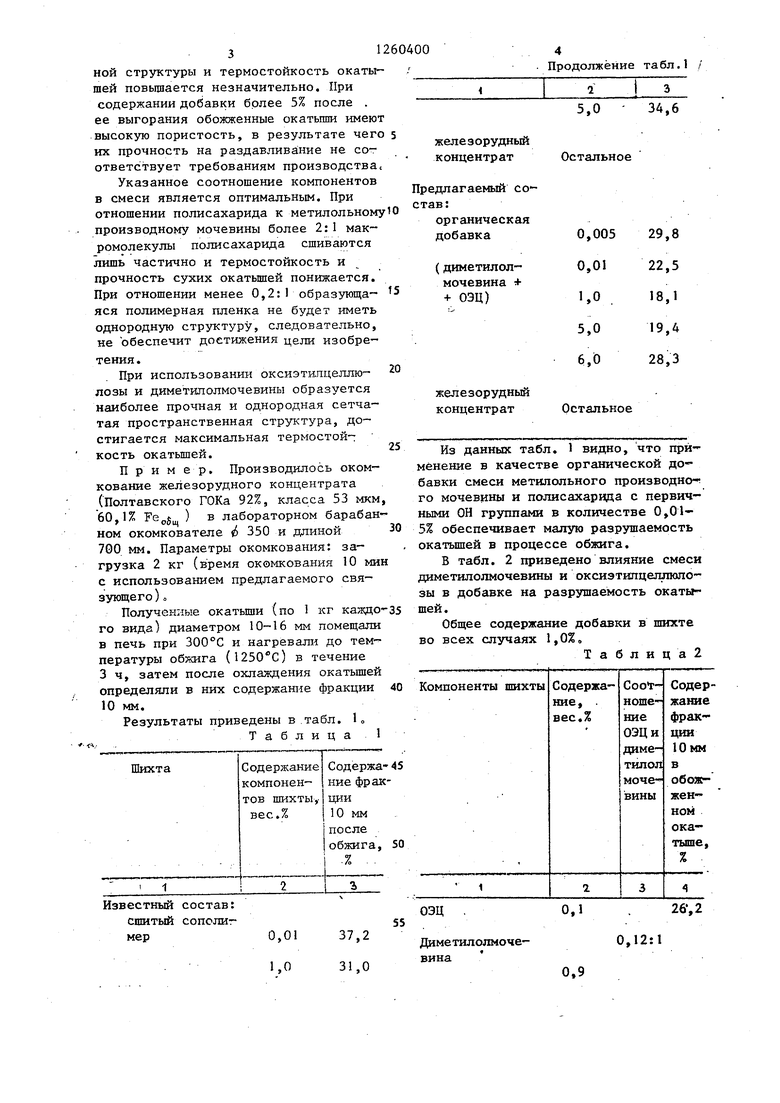

После грохочения на выходе оком- кователя сырые окатыши поступают на обжиг, на первой стадии которого они подвергаются нагреву при 300-500 С, в процессе которого влага из объема окатьша испаряется. По мере увеличения температуры окатьша свьше 150°С между полисахаридом с первичными ОН группами и метилольным производным мочевины происходит реакция по. следующей схеме (на примере циклоэтиленди- метилолмочевины):

5

20

25

HgC - СЕ у

- N

N -CH OH+OHCHg

Причем образуется однородная пространственная структура, которая во- достойка (т.е. не разрушается в процессе испарения влаги) и обеспечивает сохранность окатышей до 400-500 С, когда завершается удаление влаги-из окатышей. При дальнейшем обжиге при температурах свыше 500°С добавка выгорает, таким образом не разубоживая готовый (обожженный) продукто При содержании добавки менее 0,01% она не обеспечивает прочности и однород3

ной структуры и термостойкость окаты шей повышается незначительно. При содержании добавки более 5% после . ее выгорания обожженные окатьппи имею высокую пористость, в результате чег их прочность на раздавливание не соответствует требованиям производства

Указанное соотношение компонентов в смеси является оптимальным. При отношении полисахарида к метилольном производному мочевины более 2:1 макромолекулы полисахарида сшиваются лишь частично и термостойкость и прочность сухих окатьш1ей понижается. При отношении менее 0,2: образующа- яся полимерная пленка не будет иметь однородную структуру, следовательно, не обеспечит достижения цели изобретения .

При использовании окснэтипцеллю- лозы и диметиполмочевины образуется наиболее прочная и однородная сетчатая пространственная структура, достигается максимальная термостойкость окатышей.

П р и м ер. Производилось оком- кование железорудного концентрата (Полтавского ГОКа 92%, класса 53 мкм 60,1% ) в лабораторном барабан

ном окомксзГвателе « 350 и длиной

700 мм. Параметры окомкования: загрузка 2 кг (время окомкования 10 ми с использованием предлагаемого связующего )

Полученные окатьш1И (по 1 кг каждо го вида) диаметром 10-16 мм помещали в печь при 300°С и нaгpeвaлli до температуры обжига () в течение 3ч, затем после охлаждения окатьш1ей определяли в них содержаш е фракции 10 мм.

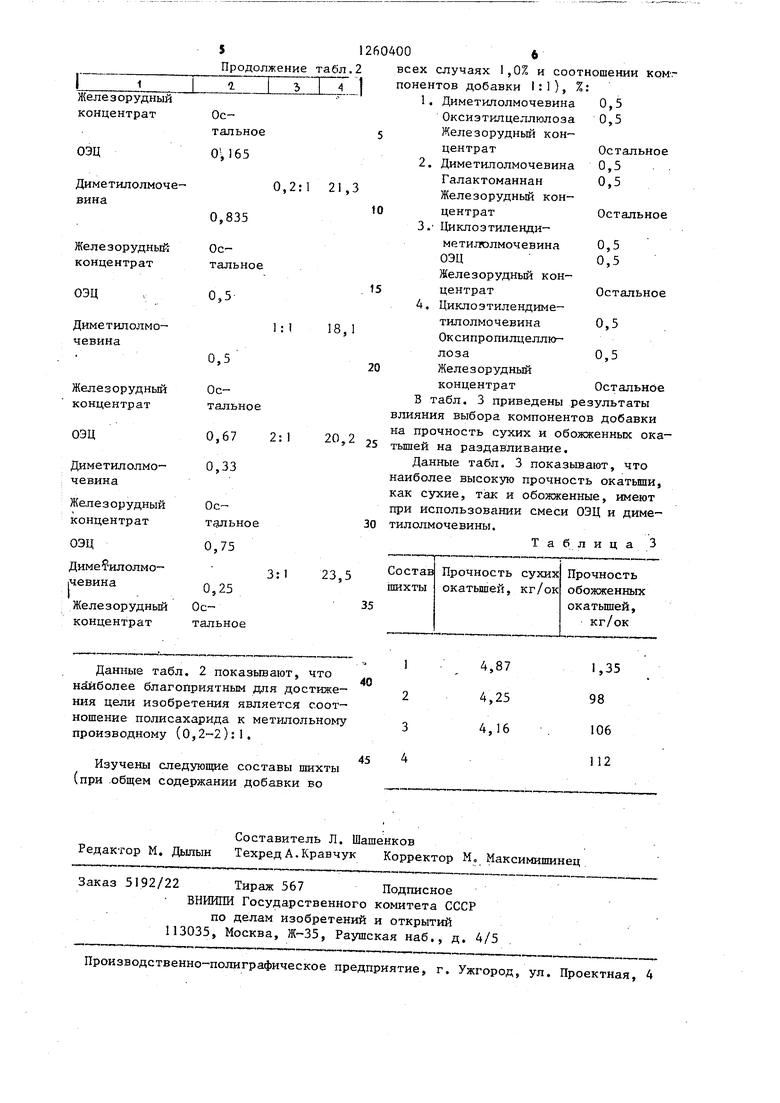

Результаты приведены в табл. 1

Таблица

Продолжение табл,1

5,0

34,6

желе 3 орудный концентрат

Предлагаемый состав:

органическая

добавка

(диметилол- мочевина + ОЭЦ)

О

20

железорудный концентрат

Остальное

Из данных табл. 1 видно, что применение в качестве органической добавки смеси метилольного производно- го мочевины и полисахарвда с первичными ОН группами в количестве 0,01- 5% обеспечивает малую разрушаемость окатьш1ей в процессе обжига.

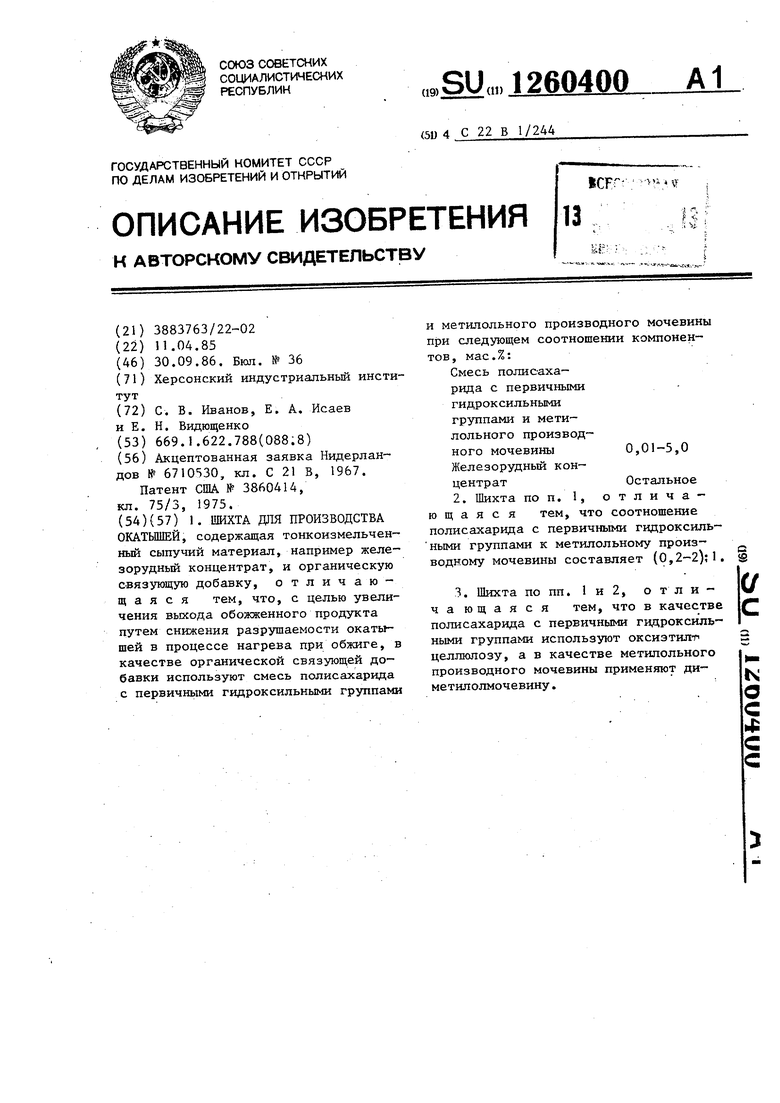

В табл. 2 приведено влияние смеси диметилолмочевины и оксиэтипцеллкшо- зы в добавке на разрушаемость окатышей.

Общее содержание добавки в шихте во всех случаях 1,0%,

Таблиц а 2

0,1 . 26, 2

0,12:1 0.9

1

Л{елез орудный концентрат

ОЭЦ

Диметилолмоче- вина

Железорудный концентрат

ОЭЦ

Диметилолмо- чевина

Железорудный концентрат

ОЭЦ

Диметилолмо- чевина

Железорудный концентрат

ОЭЦ

Диме илолмо- 1чевина

Железорудный концентрат

1

Остальное

О ;,165

0,2:1 21,3

S12604006

Продолжение табл.2 всех случаях 1,0% и соотношении комг 1 понентов добавки 1:1), %: -.- 0,5

0,5

Остальное 0,5 . . 0,5

Остальное

0,5 0,5

Остальное 0,5 0,5 Остальное

0,835

Остальное

0,5

to

15

0,5

Остальное

0,67 2:1

0,33

Ос- тдльное

0,75

0,25 Остальное

Диметилолмочевина

Оксизтилцеллюлоза

Железорудный концентрат

Диметилолмочевина

Галактоманнан

Железорудный концентрат

Циклозтиленднметилолмочевина

ОЭЦ

Железорудный концентрат

Циклоэтилендиметилолмочевина

Ок сипропилцеллю-

лоза

Железорудный

концентрат В табл, 3 приведены результаты влияния выбора компонентов добавки на прочность сухих и обожженных ока- 25 тышей на раздавливание.

Данные табл. 3 показьшают, что наиболее высокую прочность окатьши, как сухие, так и обожженные, имеют при использовании смеси ОЭЦ и диме- тилолмочевины,

Т а б л и ц а 3

18,1

20

30

3:1

23,5

35

Данные табл. 2 показьгеают, что наиболее благоприятным для достижения цели изобретения является соотношение полисахарида к метилольному производному (о,2-2):1.

Изучены следующие составы шихты (при .общем содержании добавки во

Составитель Л. Шашенков Редактор М, Дьшын Техред А.Кравчук Корректор М, Максимишинец

Заказ 5192/22 Тираж 567 Подписное

ВНИШШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

х ен

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения железорудных окатышей | 1983 |

|

SU1138422A1 |

| Способ производства железорудных окатышей | 1985 |

|

SU1330196A1 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1988 |

|

SU1525221A2 |

| Способ получения железорудных окатышей | 1986 |

|

SU1325097A1 |

| Способ производства окускованного материала | 1981 |

|

SU1081223A1 |

| Шихта для получения безобжиговых железорудных окатышей | 1982 |

|

SU1087558A1 |

| Способ производства кусковых материалов | 1984 |

|

SU1194900A1 |

| Шихта для получения окатышей | 1984 |

|

SU1198128A1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1985 |

|

SU1323597A1 |

| Акцептованная заявка Нидерландов № 6710530, кл, С 21 В, 1967 | |||

| Патент США № 3860414, кл, 75/3, 1975. |

Авторы

Даты

1986-09-30—Публикация

1985-04-11—Подача