его вниз. После выхода наконечника шток-досылателя из заливочного гнезда карусель совершает очередной секционный поворот и цикл работы

повторяется. Введение блока автоматической загрузки стаканов позволяет исключить ручной труд и повысить производительность автомата, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство подачи цоколей автоламп на карусель заливочной машины | 1984 |

|

SU1267513A1 |

| Устройство для подачи стаканов цоколей автоламп на карусель заливочной машины | 1986 |

|

SU1394275A1 |

| Устройство для подачи штифтовых корпусов цоколей источников света на карусель заливочной машины | 1988 |

|

SU1543479A1 |

| Устройство для сборки цоколей нормальных осветительных ламп | 1980 |

|

SU974462A1 |

| Автомат для сборки цоколей люминисцентных ламп | 1974 |

|

SU736211A1 |

| УСТАНОВКА ДЛЯ РОЗЛИВА ЖИДКОСТЕЙ В ТАРУ | 1970 |

|

SU268238A1 |

| Устройство для монтажа ножек люминесцентных ламп | 1988 |

|

SU1622911A1 |

| АВТОМАТ ДЛЯ СБОРКИ РЕГУЛИРУЮЩЕГО УЗЛА ПРУЖИНЫ | 1973 |

|

SU375150A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ | 1970 |

|

SU266958A1 |

| Роторно-конвейерная линия для сборки комплекта деталей | 1985 |

|

SU1393575A1 |

1

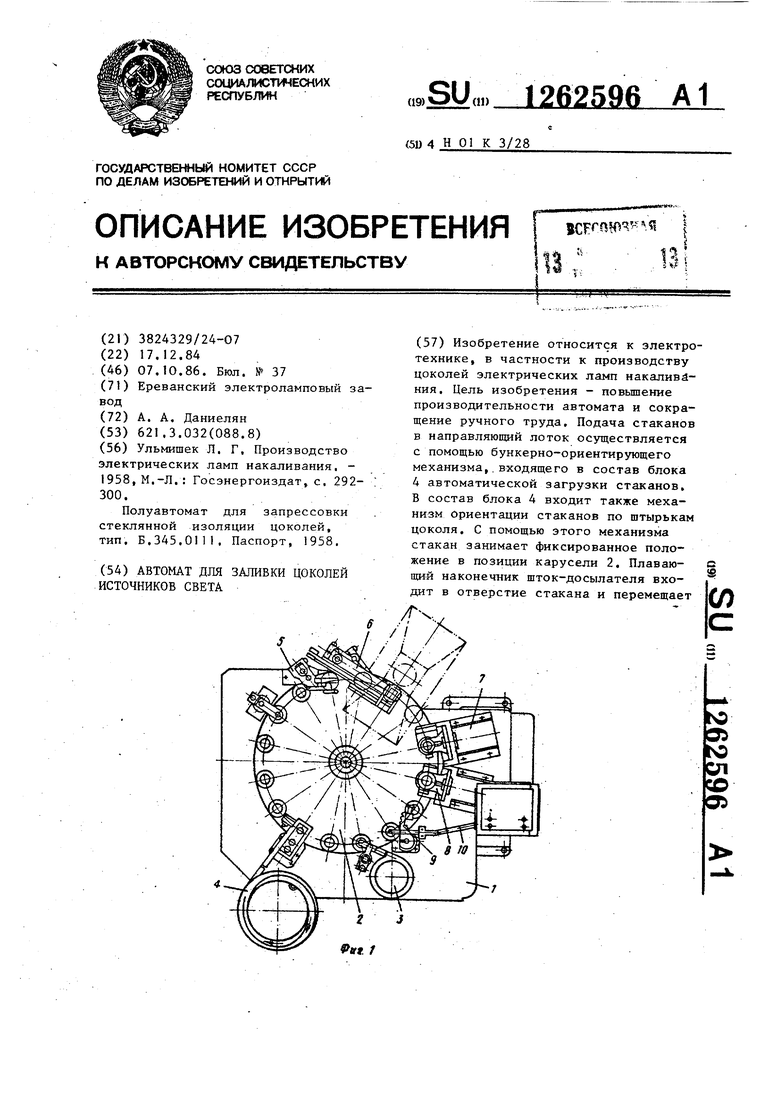

Изобретение относится к электротехнической промьпаленности, в частности к производству электрических источников света,.преимущественно цоколям ламп накаливания, и может быть использовано в различных отраслях машиностроения, радио и электронной промышленности при изготовлении и сборке изделий, требующих автоматического питания и точной фиксации сопрягаемых деталей.

Цель изобретения - повышение производительности и сокращение ручного труда.

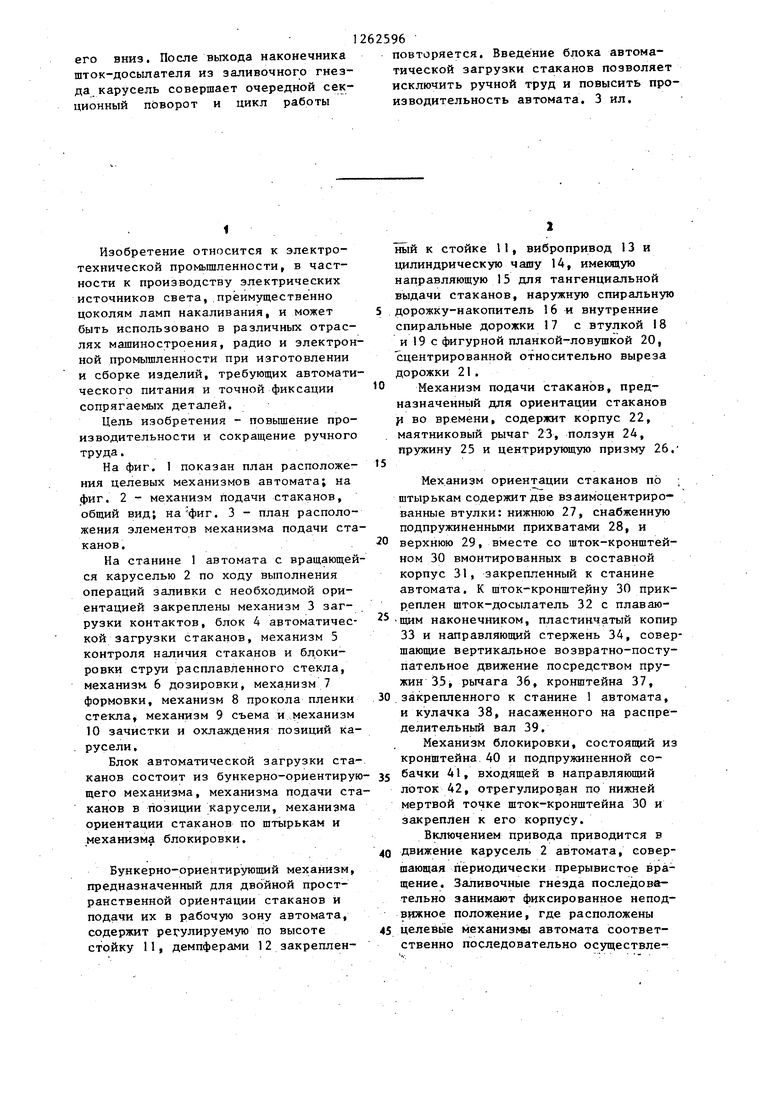

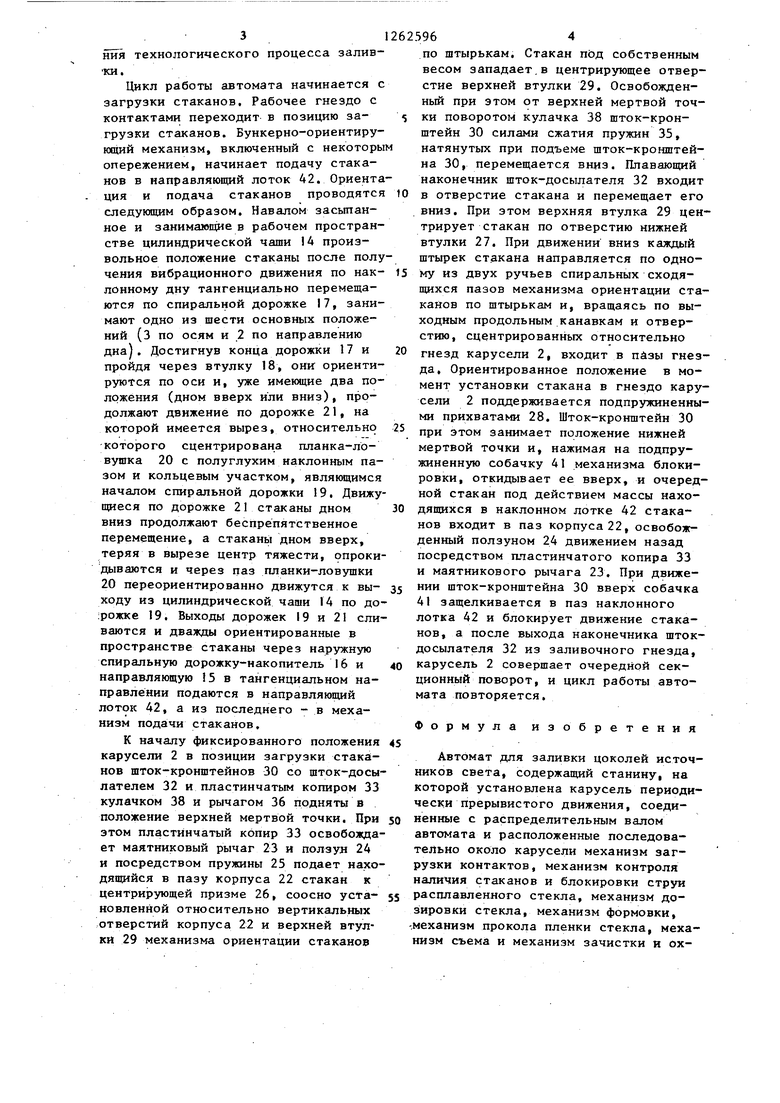

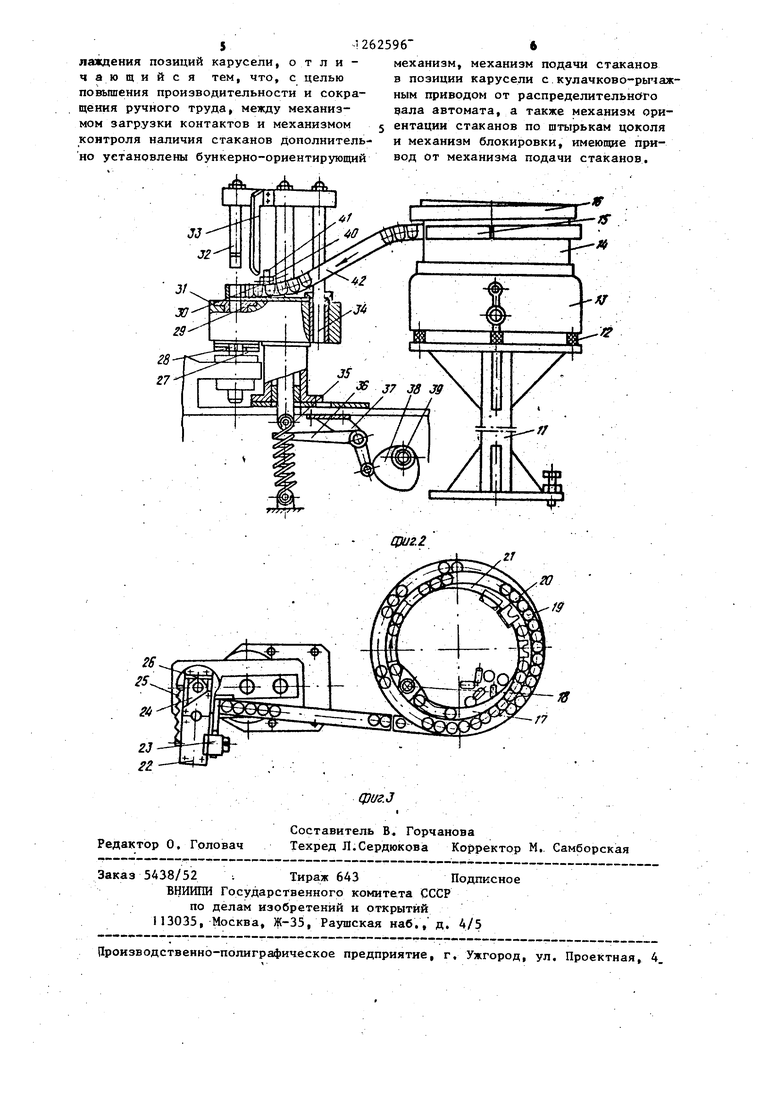

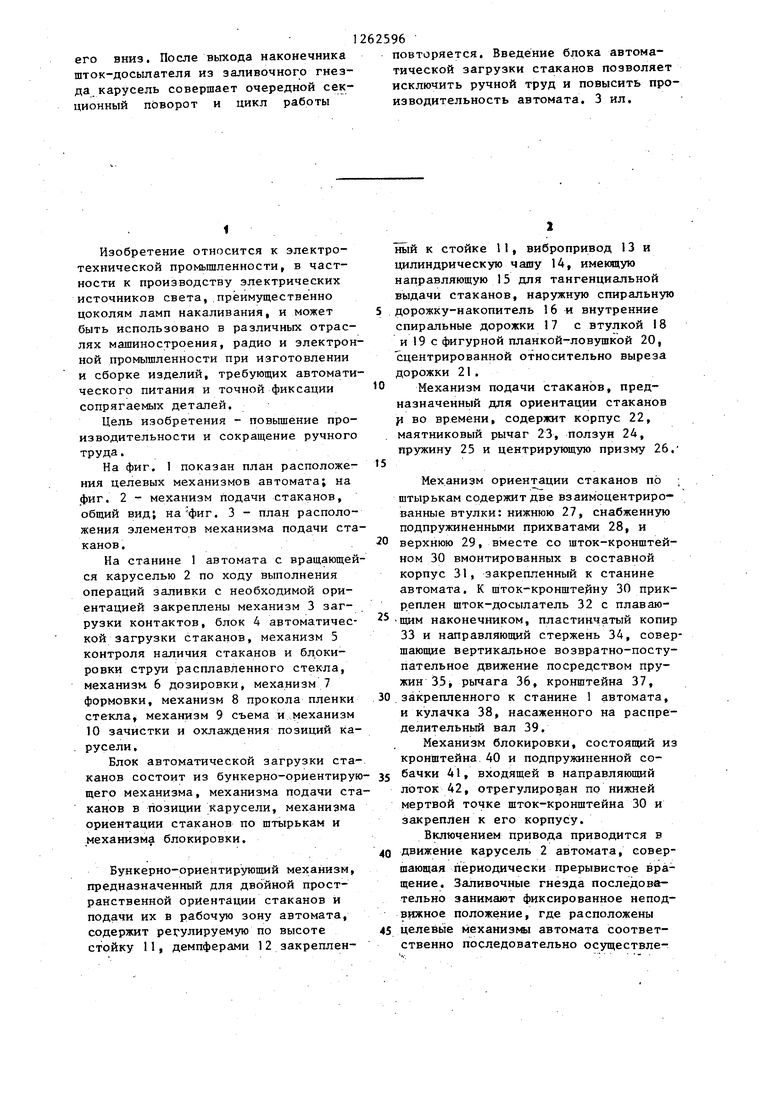

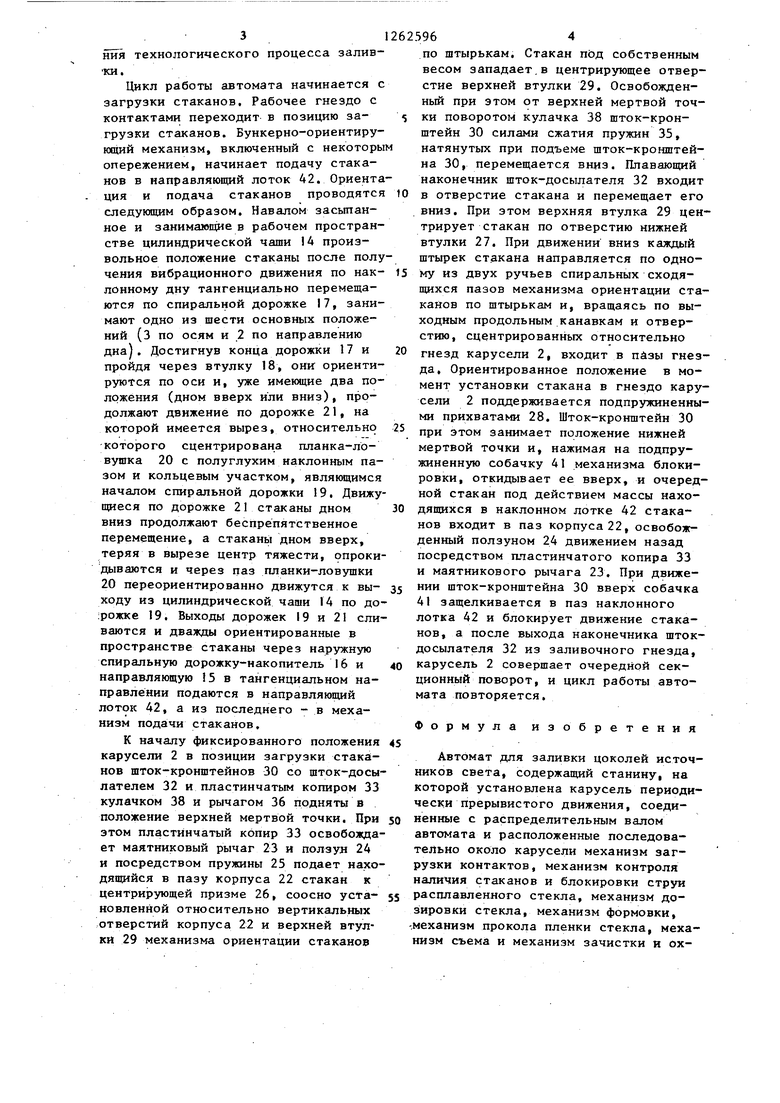

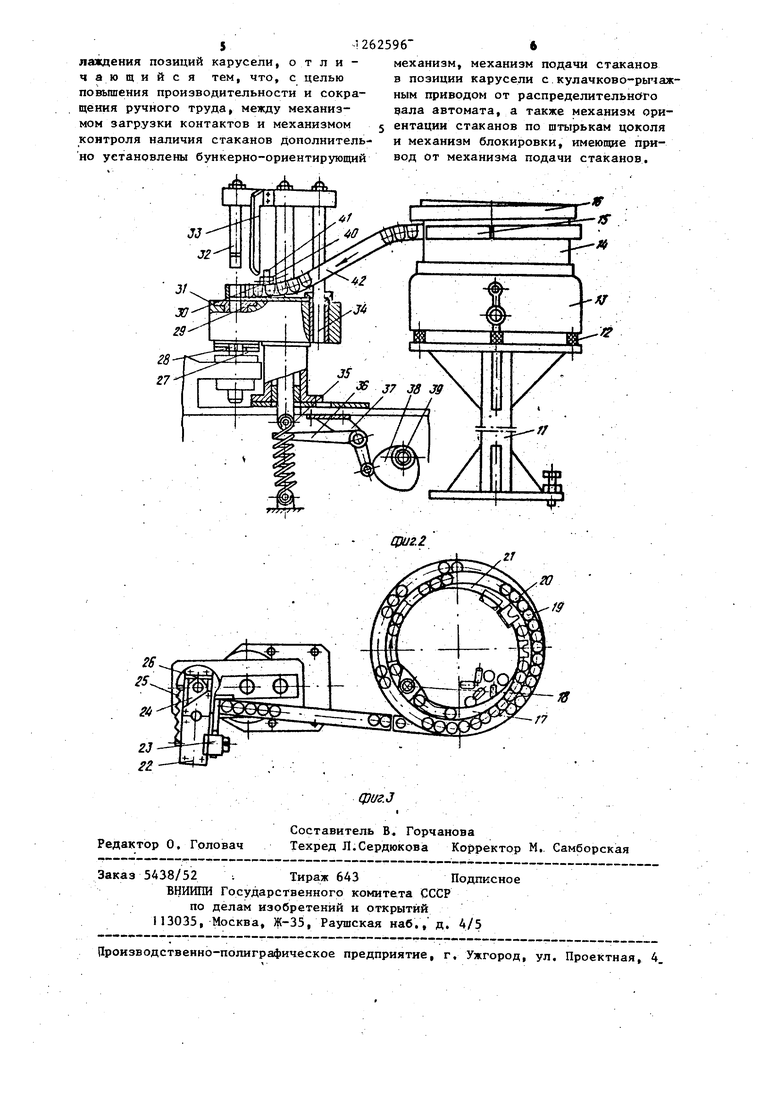

На фиг. 1 показан план расположения целевых механизмов автомата; на фиг. 2 - механизм подачи стаканов, общий вид; нафиг. 3 - план расположения элементов механизма подачи стаканов .

На станине 1 автомата с вращающейся каруселью 2 по ходу выполнения операций заливки с необходимой ориентацией закреплены механизм 3 загрузки контактов, блок 4 автоматической загрузки стаканов, механизм 5 контроля наличия стаканов и блокировки струи расплавленного стекла, механизм 6 дозировки, механизм 7 формовки, механизм 8 прокола пленки стекла, механизм 9 съема и механизм 10 зачистки и охлаждения позиций карусели.

Блок автоматической загрузки стаканов состоит из бункерно-ориентирующего механизма, механизма подачи стаканов в позиции карусели, механизма ориентации стаканов по штырькам и механизма блокировки.

Бункерно-ориентирующий механизм, предназначенный для двойной пространственной ориентации стаканов и подачи их в рабочую зону автомата, содержит регулируемую по высоте стойку 11, демпферами 12 закрепленный к стойке 11, вибропривод 13 и цилиндрическую чашу 14, имеющую направляющую 15 для тангенциальной выдачи стаканов, наружную спиральную

дорожку-накопитель 16 и внутренние спиральные дорожки 17 с втулкой 18 и 19 с фигурной планкой-ловушкой 20, сцентрированной относительно выреза дорожки 21.

Механизм подачи стаканов, предназначенный для ориентации стаканов во времени, содержит корпус 22, маятниковый рычаг 23, ползун 24, пружину 25 и центрирующую призму 26.

Механизм ориентации стаканов по ; штырькам содержит две взаимоцентрированные втулки: нижнюю 27, снабженную подпружиненными прихватами 28, и

верхнюю 29, вместе со шток-кронштейном 30 вмонтированных в составной корпус 31, закрепленный к станине автомата. К шток-кронштейну 30 прикреплен шток-досылатель 32 с плаваю.ЩИМ наконечником, пластинчатый копир 33 и направляющий стержень 34, совершающие вертикальное возвратно-поступательное движение посредством пружин 35, рычага 36, кронштейна 37,

закрепленного к станине 1 автомата, и кулачка 38, насаженного на распределительный вал 39.

Механизм блокировки, состоящий из кронштейна.40 и подпружиненной собачки 41, входящей в направляющий лоток 42, отрегулирован по нижней мертвой точке шток-кронштейна 30 и закреплен к его корпусу.

Включением привода приводится в

движение карусель 2 автомата, совершающая периодически прерывистое вращение. Заливочные гнезда последовательно занимают фиксированное неподвижное положение, где расположены

целевые MexaHH3N&ii автомата соответственно последовательно осуществления технологического процесса заливЦикл работы автомата начинается с загрузки стаканов. Рабочее гнездо с контактами переходит в позицию загрузки стаканов. Бункерно-ориентирующий механизм, включенный с некоторым начинает подачу стакаопережением, нов в направляющий лоток 42. Ориентация и подача стаканов проводятся следующим образом. Навалом засыпанное и занимающие в рабочем пространстве цилиндрической чаши 14 произвольное положение стаканы после полу чения вибрационного движения по наклонному дну тангенциально перемещаются по спиральной дорожке I7, занимают одно из шести основных положений (З по осям и 2 по направлению дна). Достигнув конца дорожки 17 и пройдя через втулку 18, они ориентируются по оси и, уже имеющие два положения (дном вверх или вниз), продолжают движение по дорожке 21, на которой имеется вырез, относительно -которого сцентрирована планка-ловушка 20 с полуглухим наклонным пазом и кольцевым участком, являющимся началом спиральной дорожки 19. Движу щиеся по дорожке 21 стаканы дном вниз продолжают беспрепятственное перемещение, а стаканы дном вверх, теряя в вырезе центр тяжести, опроки дываются и через паз планки-ловушки 20 переориентированно движутся к выходу из цилиндрической чаши 14 по до :рожке 19. Выходы дорожек 19 и 21 сли ваются и дважды ориентированные в пространстве стаканы через наружную спиральную дорожку-накопитель 16 и направляющую 5 в тангенциальном направлении подаются в направляющий поток 42, а из последнего - в механизм подачи стаканов. К началу фиксированного положения карусели 2 в позиции загрузки стаканнов шток-кронштейнов 30 со шток-досы лателем 32 и пластинчатым копиром 33 кулачком 38 и рычагом 36 подняты в положение верхней мертвой точки. При зтом пластинчатый копир 33 освобожда ет маятниковый рычаг 23 и ползун 24 и посредством пружины 25 подает нахо дящийся в пазу корпуса 22 стакан к центрирующей призме 26, соосно установленной относительно вертикальных отверстий корпуса 22 и верхней втулки 29 механизма ориентации стаканов по штырькам. Стакан под собственным весом западает,в центрирующее отверстие верхней втулки 29. Освобожденный при этом от верхней мертвой точки поворотом кулачка 38 щток-кронштейн 30 силами сжатия пружин 35, натянутых при подъеме шток-кронштейна 30, перемещается вниз. Плавающий наконечник шток-досылателя 32 входит в отверстие стакана и перемещает его вниз. При этом верхняя втулка 29 центрирует стакан по отверстию нижней втулки 27. При движении вниз каждый штырек стакана направляется по одному из двух ручьев спиральных сходящихся пазов механизма ориентации стаканов по штырькам и, вращаясь по выходным продольным канавкам и отверстию, сцентрированных относительно гнезд карусели 2, входит в пйзы гнезда. Ориентированное положение в момент установки стакана в гнездо карусели 2 поддерживается подпружиненными прихватами 28. Шток-кронштейн 30 при этом занимает положение нижней мертвой точки и, нажимая на подпружиненную собачку 41 механизма блокировки, откидывает ее вверх, и очередной стакан под действием массы находящихся в наклонном лотке 42 стаканов входит в паз корпуса 22, освобожденный ползуном 24 движением назад посредством пластинчатого копира 33 и маятникового рычага 23. При движе шток-кронштейна 30 вверх собачка 41 защелкивается в паз наклонного лотка 42 и блокирует движение стаканов, а после выхода наконечника штокдосылателя 32 из заливочного гнезда, карусель 2 совершает очередной секционный поворот, и цикл работы автомата повторяется. Формула изобретения Автомат для заливки цоколей источников света, содержащий станину, на которой установлена карусель периодически прерывистого движения, соединенные с распределительным валом автомата и расположенные последовательно около карусели механизм загрузки контактов, механизм контроля наличия стаканов и блокировки струи расплавленного стекла, механизм дозировки стекла, механизм формовки, механизм прокола пленки стекла, механизм съема и механизм зачистки и ох

| Ульмишек Л | |||

| Г, Производство электрических ламп иакаливания | |||

| Реактивная дисковая турбина | 1925 |

|

SU1958A1 |

| : Госэнергоиздат, с | |||

| Солесос | 1922 |

|

SU29A1 |

| Полуавтомат для запрессовки стеклянной изоляции цоколей, тип | |||

| Способ изготовления струн | 1924 |

|

SU345A1 |

| Паспорт, 1958. | |||

Авторы

Даты

1986-10-07—Публикация

1984-12-17—Подача