f.-si.

Ю

3 Изобретение «относится к усовершенствопаниому способу получения натриевых солей синтетических жирных кислот (СЖК), которые используют в мыловарении. Целью изобретения является ускорение процесса, увеличение глубины карбонатного омыления и уменьшение расхода гидроксида натрия за счет двухступенчатого добавления карбоната натрия Изобретение иллюстрируется следу примерами. Пример 1 (по прототипу), В лабораторных условиях берут 500 г оксидата- из твердого парафина со следующим показателями; Кислотное число, мг КОН/г70,4 Эфирное число, мг КОН/Г55 8 Карбонильное число, мг . КОН/Г8,7 Йодное число, мг КОН/100 г 1,5 Содержание водонерастворимых кислот, мас,%-35,2 Нейтрализуют указанный оксидат при перемешивании мешалкой при в термостатированной колбе с помощью 120 г раствора в течение 90 мин и получают 6 J 5 г карбонатной массы со следующими показателями:Кислотное число, мг КОН/Г12,5 Эфирное число, мг КОН/г 44,6 Содержание,, мае.%: .0,2 Na ,2 Твердой части81,3 Вязкость, сП65,0 Общая замена NaOH на , , %50,0 Колш1ество испарившейся , влаги, г5,0 Полученные 615 г карбонатной ма сы обрабатывают при при пере мешивании в течение 90 мин с помощ 56,5 г 40%-ного раствора гидроксид натрия, после чего получак)Т бДО г омыленного оксидата со следующими показателями: Эфирное чиг.ло, мг КОН/Г10, Содержание, мас,%: ,0, NaOH0,25 твердой части ,78,2 Вязкость, сП150 Количество испарившейся влаги, г31,5 Общая продолжительность содового и щелочного омыления, мин180 Глубина карбонатного омыления 600%, расход гидроксида натрия 20-40% ремя карбонатного омыления 2-30 мин. Далее приводятся примеры 2 (при редних показателях процесса) и 3, 4 за пределами предлагаемт тх соотноше- ИИ количества карбоната натрия по тадиям) о Пример 2 в 50 г оксидата из вердого парафина с качеством, как примере , нейтраггизу от 130 г 25%ого растиора карбоната натрия при 08°С в термостатирозанной колбе течение 5 с и получают 620 г кар онатной массы„ После этого 570 г карбонатной ассы обрабатьшают при 108°С 36 г 5%-ного раствора в течение мин и получают 615 г карбонатной ассы со следующими характеристика-, и: Кислотное число, мг KQt-1/г6 2 Эфирное число, мг КОИ/г 36,5 Содержание.., MaCs%s NaHCO, твердой части Вязкость, сП: на I этапе14,6 на II этапе24,2 Количество Ыа СО, %S на I этапе55,0 на II этапе15,0 Общая замена NaOH на , , %70,0 Количество испарившейся влаги5 г35 Далее полученные 615 т карбонатной массы обрабатывают при 108°С 35 г 40%-ного pacTBopg гидроксида натрия в течение 20 мин и получают 630 г омыленного оксидата со следующими показателями; Эфирное число, мг КОН/Г2,9 Содержание, мас,%: 0,05 0,13 NaOH твердой части79,8

Вязкость после щелочного омыления, сИ 80 Количество испарившейся влаги, г20 Общая продолжительность содового и щелочного омыления, мин 25 Далее пронодят опыты по предложенному способу, но при соотношении карбоната натрия на Т и IT этапах омыления за пределами 40-60 и I5™ 25% соответственно.

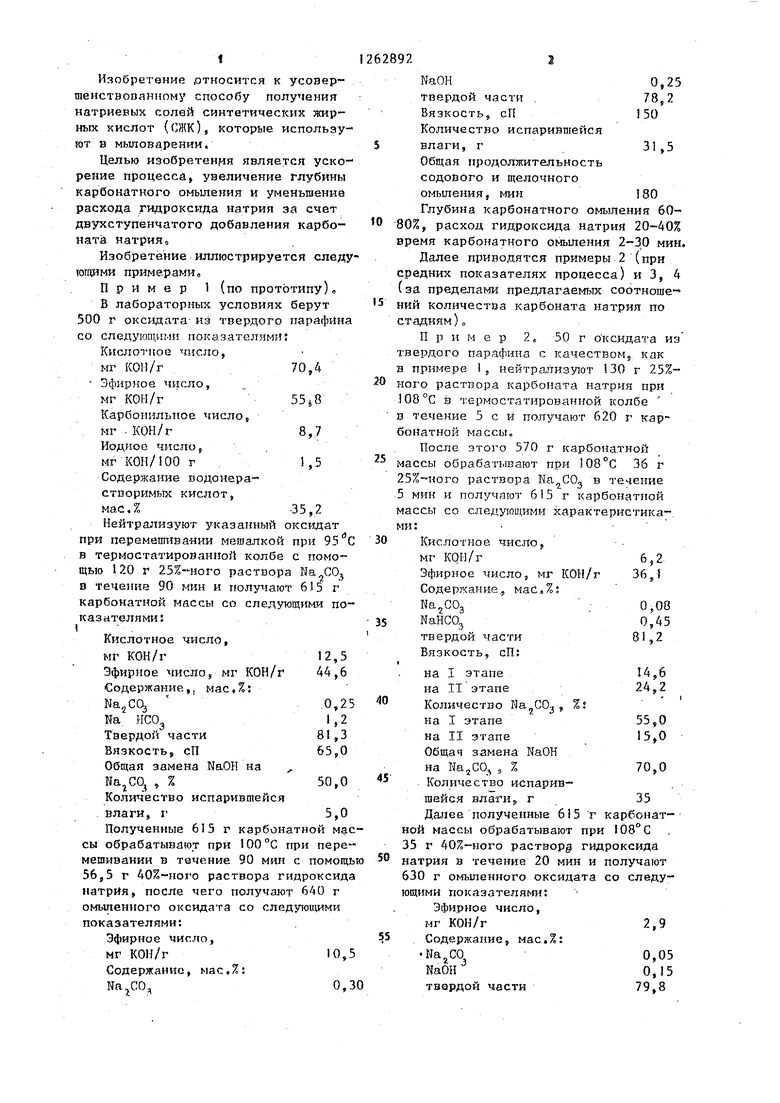

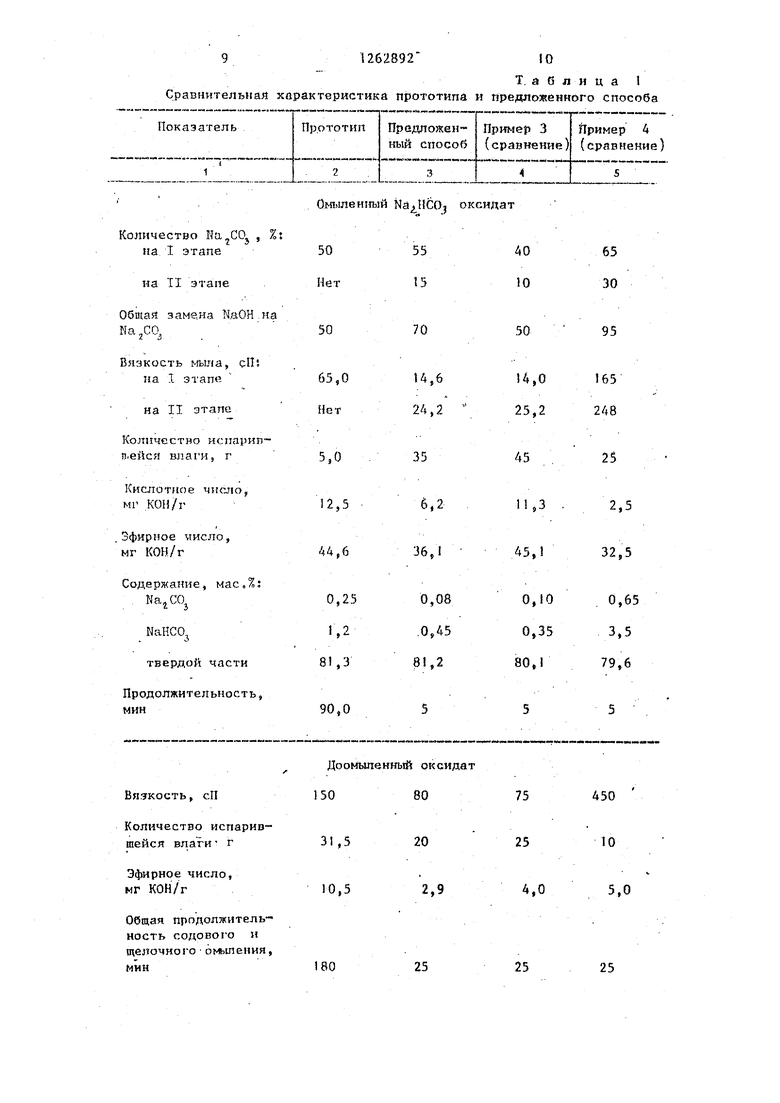

Все полученные данные приведены в табл. i.

Из приведенного в табл. 1 видно, что за Г1ределами выбранных соотиошений карбоната натрия (А5-60% на I этапе и 15-25% на IT этапе подачи соды) предложенный способ (пример З) либо не имеет иреимуществ по глубине процесса омыления (50 и 50%) и количеству нспарившейся влаги, либо (пример 4) он не имеет преимуи1еств по величине вязкости (248 против 65 и качественным показателям омыленного оксидата (по содержанкою карбоната ft бикарбоната натрия) по срав нению с прототипом. Таким образом только при соблюдении предо1агаемЕ)К соотношений подачь: раствора карбоната натрия по этапам подачи, обесп шваются преимущества предложенного способа перед прототипом.

II р И м е р 5. В лаборатор51ых условиях 500 г оксидата из твёрдого парафина со следующими показателями;

Кислотное число,

мг КОН/Г70,4

Эфирное число, мг КОН/г 55,8

Карбонильное число,

мг КОН/Г. 8,7

Йодное число, мг КОН/г 1,5.

Содержание водонерастворимых кислот, масе% 35,2 нейтрализуют в течение 5 с при в термостатированной колбе с мешал.кой с помощью ПО г 30%-ного раствора Na,CO ., Получают 590 г карбонатной массы с кислотньм числом 8,5 мг КОН/г, эфирным числом 45 мг КОН/г содержанием, мас.%: карбоната натрия - следы, бикарбоната 0,25

После этого 590 г карбонатной массы обрабатывают при перемешива{ши 50 г 30%-ного раствора Na СО, в течение 30 мин tipH 105°С и. получают

2628924

620 г карбонатной массы со следующими показателями Кислотное число, мгКОП/Г3,8

5 Эфирное число, мг КОН/г 33,2 Содержание, масо%:

0,10

50,45 NaliCO,

твердой части80,6

Вязкость, сП:

на I этапе12,5

на II этапе26,2

Количество Na СО , %: на I этапе 60,0

на ТТ этапе

20,0

Общая замена .NaOH на . 80,0 Na.CO-, , % Количество испарившейся влаги, г20,0 0 Далее полученные 620 г карбонатной массы обрабатывают в течение 20 Г-П-5Н с помопью 23 г 40%-ного раствора NaOH при 105С и получают 635 г oMbuieHHoro оксидата со следую25щими 7токаэателями: Эфирное число, мг КОН/г

2,2 Содер са11ие. мас,%; ,0,1 SO NaOH , Oj твердой ,части -78,6 Вязкость пос:де щелочного оньшеиия, сП 85 Количество 11саарИБИ;(-йся 5 влаги, г 8,0 Общая продолжительность содового. 1 щелоч)ого o шшeнияs, мин 50

Пример 6. В лзбораторкагх

Р условиях 500 г оксидата из твердсго парафина с качеством, как н пр гмере 1 , нентрапизьпот в течен15е 3 с при -П5С в термостатированной кол5е с мешалкой с помощью,76 г 35%-кого створа , прн этом . 570 г карбонатной массы с к;УСЛОВНЫМ числом 12,,2 мг КОН/Г, эфир. числом 45,5 ыг К01Т/г, содержанкем, кас,%: .Ja,,CO, следы5 NaHCO 0,45,

0 Послй этого 570 г карбонатной массы обрабатываю при перемеиир, НИИ 26 г 35%-ного раствора , в. течение 2 мин при к получают 592 г карбонатной массы со следухгS щнми характеристиками; Кислотное число, мг КОН/г8,2

ЭфЕфное число, мг КОН/г 35,5 Содержание, мас,%: Na,CO, . NaliCOj . твердой части Вязкость, сП: на I этапе на II этапе Количество Na,C( , %J на I этапе на II этапе Общая замена КаОН на , ,% Количество испарившейся влаги, г Далее полученные 592 г карбонатной массы обрабатывают при перемеши ванни а течение 20 .шн при 102С с помощью А5 г раствора НаОН и получают 637 г омыленного оксидат со следугощими показателями5 Эфирное число, мг КОН/Г2,5 Содержание, мас.%; NajCOj 0,b NaOJI . 0,1 твердой части78,5 Вязкость после ще- лочного омыления, сП 75 Количество испарившейся влаги, г0,0 Общая 1тр одолжит ел ь ность содового н щелочного ом шения, мин «2 Пример 7, В ла6оратор1шх условиях 500 .г оксидата из тверд го парафина с качеством, как в при мере I, нейтрализуют 130 г 25%-наг раствора NajCOj, при 108С в термостатироаанной колбе н течение 5 с ц получают 620 г карбонатной массы . После этого 570 г карбонатной массы обрабатывают при 36 г раствора Na СО, в течение 5 мин и получают 615 г карбонатной массы со следующими характеристика ми: Кислотное число, мг КОН/Г6,2 Эфирное число, мг КОН/г 36, Содержание, мас,% Ма,СОз NaHCQj твердой части Вязкость, сП на I этапе на II этапе Количество Na СО , % на I этапе . 55 на II этапе1 5 Общая замена ИаОН.на . . , , % ,: 70 Количество испарившейся влаги, г35 Далее полученные 6 5 г карбонатной сы,обрабатывают при 35 г ного раствора NaOH в течение мин и получают 630 г омылецного идата со следующими показателями Эфирное число, мг КОН/Г2,9 Содержание, мае,%; Na,,.. . NaOH .0,15.-твердой части . 79,8 . Вязкость после ш;влочио го омьшения, сП80 Количество испарившейся влаги, г 20 . Общая продолжительность содового и щелочного омыления, мин25 8, В лабораторньт П;р И м а р ловиях 500г оксидата из твердого рафина с качество, как в примере нейтрапизуют 80 г 30%-Hofo растра Ыа,,СОз J3 течение 5 с при 560 г карбонатной массы. После этого 560 г карбонатной мае обрабатьгоают при 50 г 30%- го раствора в течение 20 мий получают 605 г карбонатной массы следующими характеристиками: Кислотное число, мг КОМ/г Эфирное число, мг КОН/г Содержание, мас.%; Na.jCO NaHCO, твердой части Вязкость, сП: на I этапе . на II этапе Количество , на I этапе на II этапе Общая замена NaOH на NajCO, Количество испарившейся влаги, г9,0 Далее полученные 605 г карбонатй массы.обрабатывают при перемевании в течение 20 мин при помощью 40 г 40%-ного раствора

NaOH и получают 625 г омыленного оксидата со следующими характерностиками:

Эфирное число,

мг КОН/Г2,8

содержание, мас,%г Na COj0,10

NapK .0,f5

твердой части80,0

Вязкость после щелочного омыления, йП 85 Количество испаривщейся влаги, г20

Общая продолжительность содового и щелочиого омыления, мин40

Пример9. В условиях опытного производства получают соли жирных кислот предложенным способом в непрерывном режиме.

Исходный рксидат в количестве 2160 кг подают со скоростью 30 кг/ч в Ш1еноч1тую часть реактора через подогреватель и смеситель с температурой- 1 20С. Сюда же непрерьгоно по дают 560 кг 25%-ного раствора NajCOj со скоростью 2j кг/чf где в течение 3 с смесь перемешивают, разделяют при 110°С на газ - жидкость и направляЕОт. в кубовую часть реактора. PactBOp Na,jCO подогревают до 80°С, В кубовую часть реактора подают 156 кг 25%-ного раствора , со скоростью 2,16 кг/ч, В кубовой час™ ти .продукт обрабатывают паром, перемешивают в течение 3 мин и удаляют на. щелочную переработку.

После 3 мин обработки оксидата . раствором по предложенному способу получают 2700 кг карбонатной массы со следующими показателями

Кислотное число,

. мг КОН/Г3,5 .

Эфирное число, мг КОН/г 34,0

262892 .8

Содержание, мас.-%: Na CQj0,1

NaHCOj 0,35

твердой части80,0 .

5 Вязкость на II этапе, сП22 , Количество Na СО %: на I этапе 55 . На II этапе15 . 10 Общая замена NaOH на

lj a jCOj7%70 .

Количество испарившейся влаги, кг 90

$ Далее полученные 2700 кг карбонатной массы обрабатывают при перемешивании в течение 20 мин при с поьющью 154 кг 40%-ного ра- створа NaOH и получают 2720 кг омы20 ленного оксидата со следующи й1 по.казателями;

Эфирное чиспо,

мг КОН/Г3,1

Содерлсание, масв%:

5

Na,CO,

0,05 0,20

NaOK 79,5

твердой части Вязкость после щелоч™ ного огфшення, сП 80:,0

0 Количество испарившейся влаги5 кг 34 Общая продолжительность содового и щелочного . омыления, мин;23

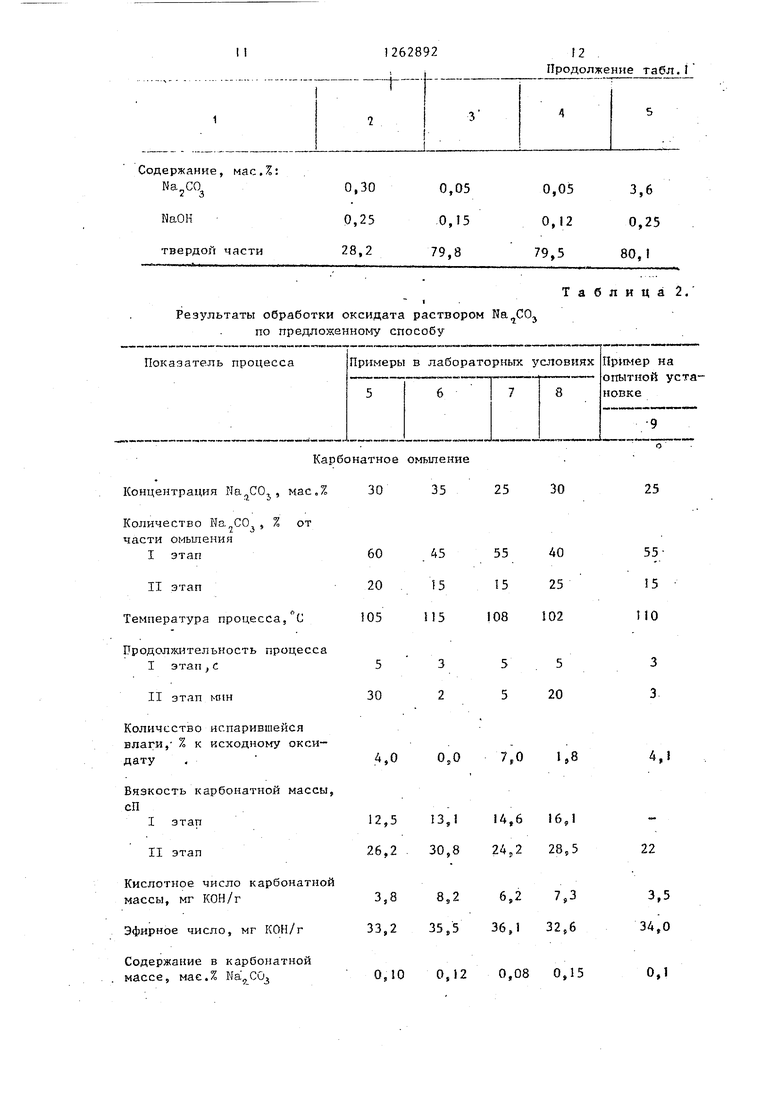

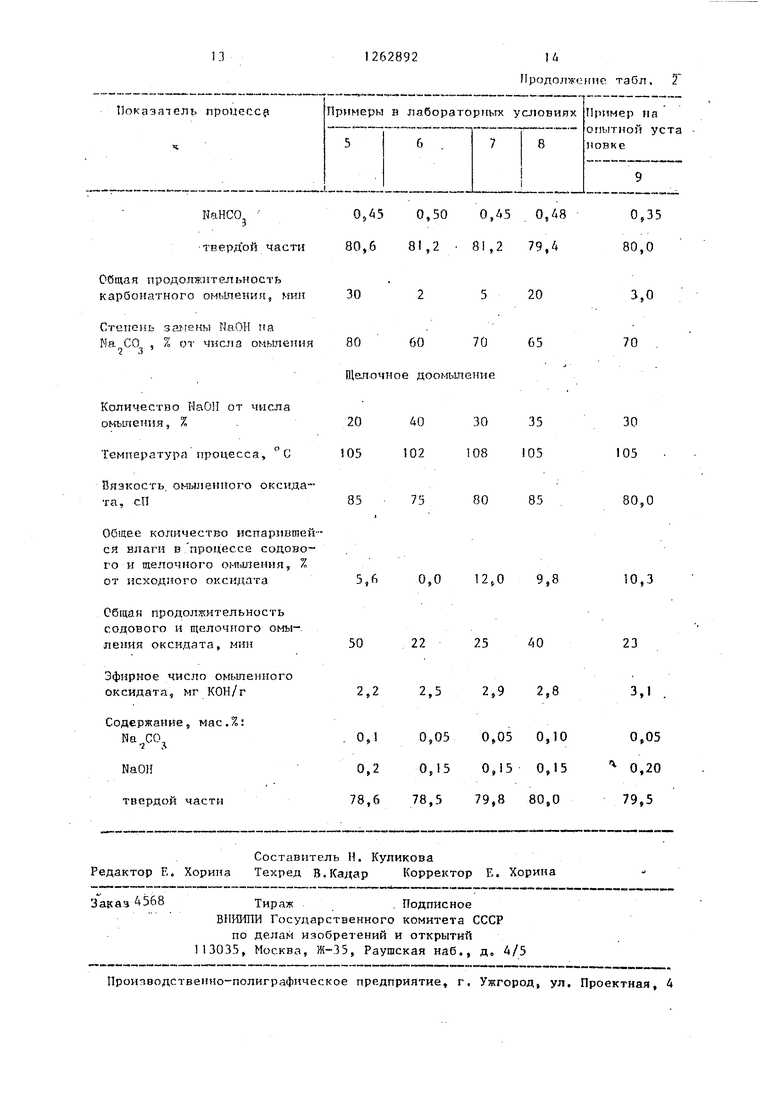

В табл. 2 приведены результаты,

5 полученные при осуществлении предлагаемого способа

I Предлагаемый способ позволяет ускорить процесс до мин дротив 60-90 ьшн, повысить глубину карбонатного омыления до 60-80% против 4555% и утченьшить расход гидроксзада натрия до против 45-55% в известном способе Сравнительная характеристика прототипа и Т. а б л и ц а предложенного способа

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения натриевых солей синтетических жирных кислот | 1982 |

|

SU1363746A1 |

| Способ выделения синтетических жирных кислот из окисленного парафина | 1984 |

|

SU1262893A1 |

| Способ получения синтетических жирных кислот | 1976 |

|

SU696003A1 |

| Способ получения катализатора для окисления парафиновых углеводородов в жирные кислоты | 1971 |

|

SU475171A1 |

| Способ получения флотореагента для флотации фосфорсодержащих руд | 1988 |

|

SU1564797A1 |

| Способ приготовления растворимого марганецсодержащего катализатора для окисления парафиновых углеводородов | 1989 |

|

SU1745332A1 |

| Способ выделения синтетических жирных кислот | 1990 |

|

SU1810327A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КИСЛОТНОГО ЧИСЛА ПРОДУКТОВ ПРОИЗВОДСТВА СИНТЕТИЧЕСКИХЖИРНЫХ кислот | 1973 |

|

SU387271A1 |

| Способ гидролиза оксидата, полученного окислением парафиновых углеводородов | 1985 |

|

SU1340051A1 |

| Способ выделения синтетических жирных кислот | 1991 |

|

SU1799866A1 |

Nd IlCOi оксидат

оличество Na COj , %s

50 Нет на, 1 этапе

на TI этапе

бтай заме,на ИаОН.на

50

язкость мыла, еП,

65,0 на I зтапрНет

на II этапе

Количсстно испарии .ейся влаги, г

5,0

Кислотное число, мг КОН/Г

12,5

Зфириое уисло, мг кон/г

44,6

Содержание, мас,%;

0,25 1,2

ЫаНСО,

.О 81,3

твердой части

Продолжительность,

90,0 мин Доомыпенный ок 150 80 ВЯ.7КОСТЬ , сП Количество испарившейся влаги г Эфирное число, мг КОН/г Общая продолжительность содового и щелочного oNfcineHHfl, мин

40 10

65 30

95

50

U,0

165 25,2

248

2S

45

1 ,3

2,5 43,1 32,5

0,10

0,65 0,35 3,5 80,1 79,6

11

Содержание, масД:

Результаты обработки оксидата раствором по предложенному способу

Карбонатное омыление

Концентрация Na,jCOj, мас.% Количество Ns,„СО , % от

Z -J

части омыления

Iэтап

IIэтап Температура процесса, С

Продолжительность процесса

Iэтап fс

IIэтап ьош

Количество испарившейся влаги, % к исходноьту оксидату

Вязкость карбонатной массы сП

Iэтап

IIэтап

Кислотное число карбонатно массы, мг КОН/г

Эфирное число, мг КОИ/г

Содержание в карбонатной массе, мас.% Na,,CO

1262892

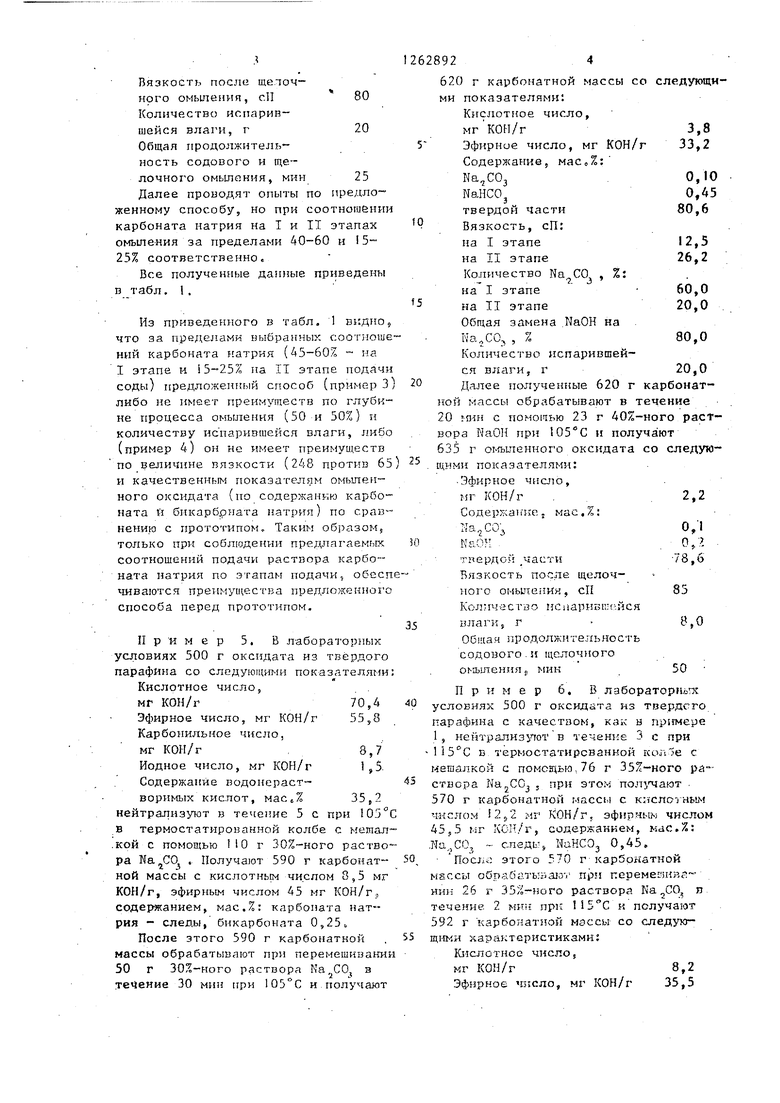

(2 Продолжение табл.I

f

Таблица 2.

30

25

25

5515ПО

3 3

,J

К8

7,0

0,0

14,6 16,1

13,1

2,5

28,5

22

24,2 30,8 6,2 .

7,3

3,5

6,2

8,2

3,8 34,0

0.1

0,12 0,08 0,15

0,10

| Моргунов Л | |||

| Н„ и др | |||

| Выбор и расчет аппаратов для нейтрализации окисленного парафина водньм раствором карбоната натрия, - 1 асложировая промышлениость, № 8, -1977, с,20-23. |

Авторы

Даты

1992-10-15—Публикация

1982-10-20—Подача