ГС

О) 00 09

х

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ориентации асимметричных токопроводящих деталей | 1983 |

|

SU1123838A1 |

| Автомат для контроля и сортировки деталей и устройство управления автоматом для контроля и сортировки деталей | 1983 |

|

SU1135500A1 |

| Контрольно-сортировочное устройство | 1985 |

|

SU1335814A1 |

| Устройство для сортировки деталей | 1981 |

|

SU1007759A1 |

| Устройство для сортировки ферромагнитных деталей | 1989 |

|

SU1743653A1 |

| Устройство для сортировки корнеклубнеплодов | 1987 |

|

SU1463167A1 |

| Автомат для контроля и сортировки деталей | 1986 |

|

SU1377160A1 |

| Сортировочное автоматическое устройство для контроля размеров деталей | 1971 |

|

SU540684A1 |

| Контрольно-сортировочное устройство | 1981 |

|

SU953461A1 |

| Способ сортировки корнеклубнеплодов и устройство для его осуществления | 1982 |

|

SU1029869A1 |

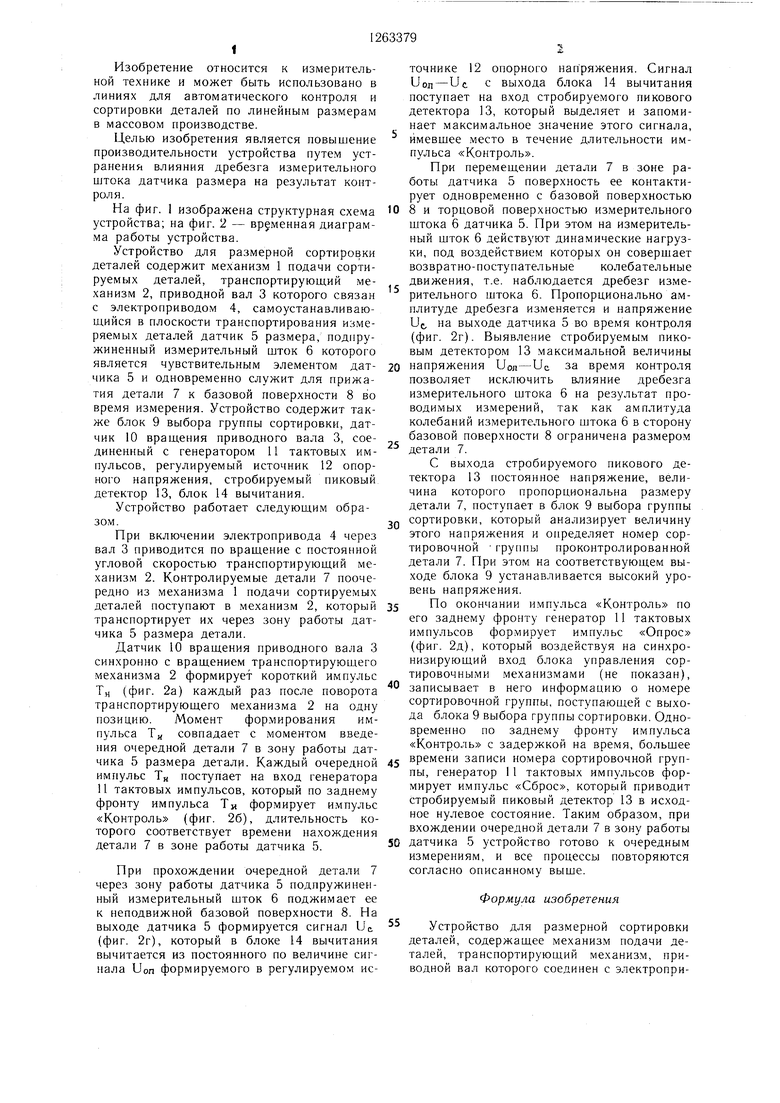

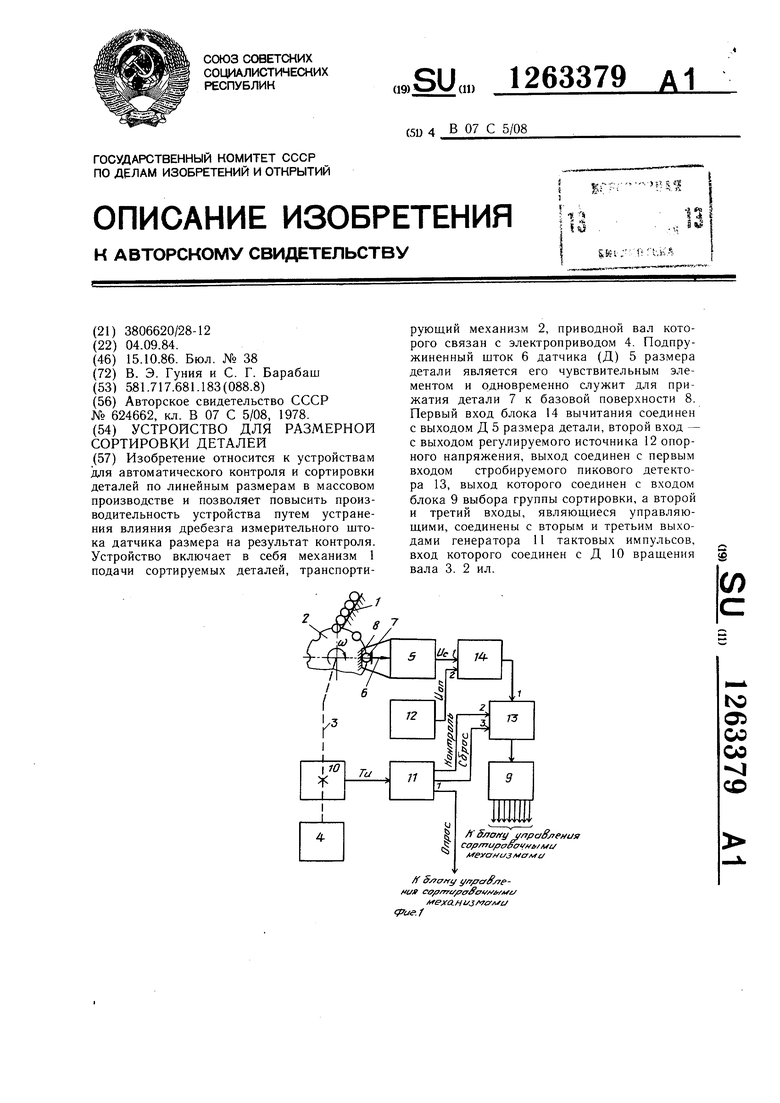

Изобретение относится к устройствам iyiH автоматического контроля и сортировки деталей по линейным размерам в массовом производстве и позволяет повысить производительность устройства путем устранения влияния дребезга измерительного штока датчика размера на результат контроля. Устройство включает в себя механизм 1 подачи сортируемых деталей, транспортирующий механизм 2, приводной вал которого связан с электроприводом 4. Подпружиненный шток 6 датчика (Д) 5 размера детали является его чувствительным элементом и одновременно служит для прижатия детали 7 к базовой поверхности 8. Первый вход блока 14 вычитания соединен с выходом Д 5 размера детали, второй вход - с выходом регулируемого источника 12 опорного напряжения, выход соединен с первым входом стробируемого пикового детектора 13, выход которого соединен с входом блока 9 выбора группы сортировки, а второй и третий входы, являюш,иеся управляюшими, соединены с вторым и третьим выходами генератора 11 тактовых импульсов, вход которого соединен с Д 10 вращения А вала 3. 2 ил. (Л

/У &7 7/г-у yf7frcf J7eНиЯ CO/3r77C//ye7ffl7Vf/M fCJ

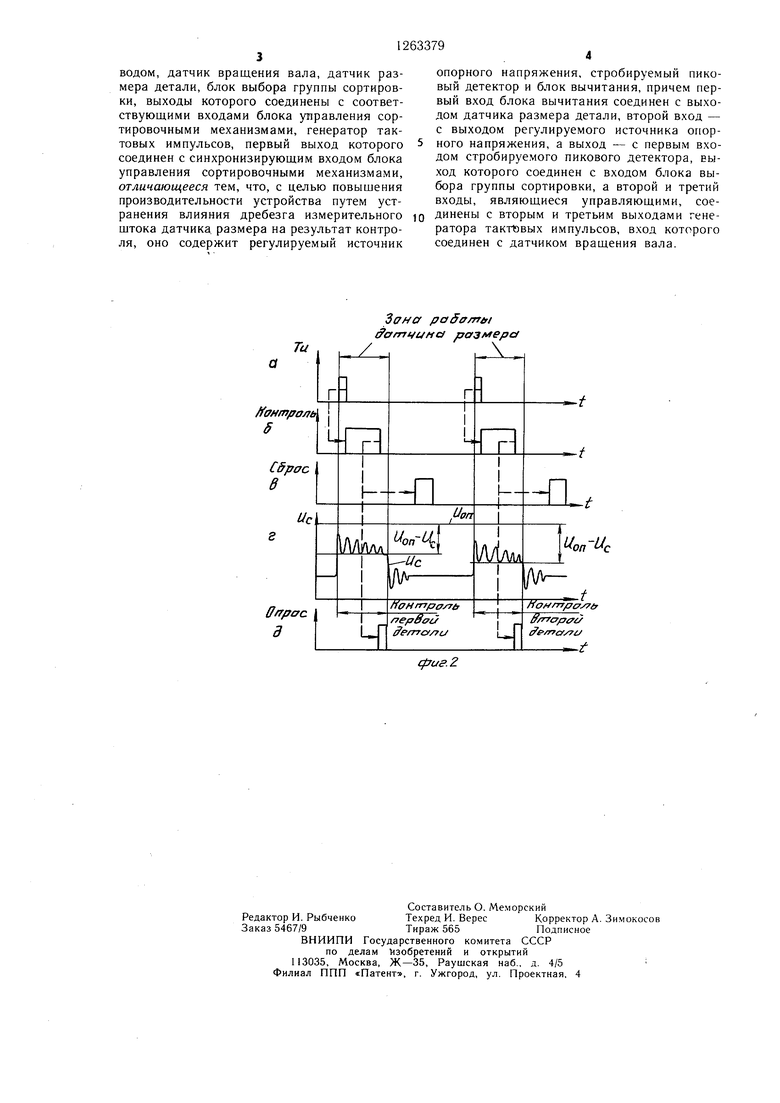

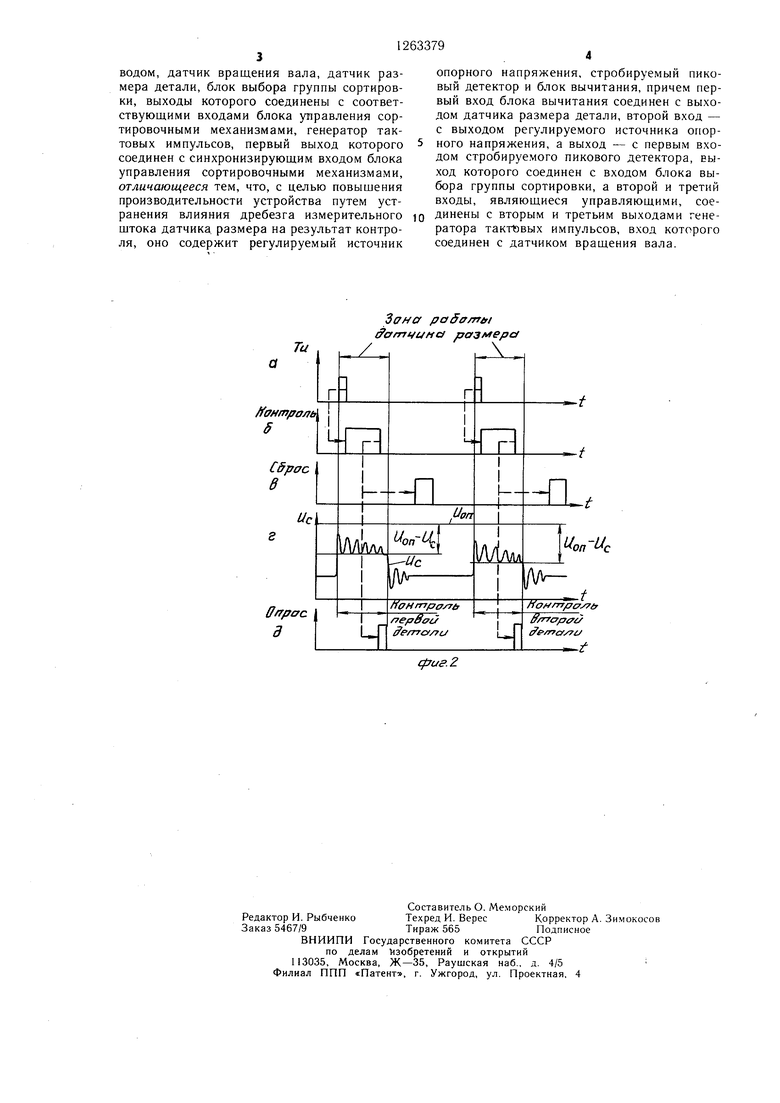

fexAHifJ/ CTAfcj cfuf.f Изобретение относится к измерительной технике и может быть использовано в линиях для автоматического контроля и сортировки деталей по линейным размерам в массовом производстве. Целью изобретения является повышение производительности устройства путем устранения влияния дребезга измерительного штока датчика размера на результат контрол я. На фиг. 1 изображена структурная схема устройства; на фиг. 2 - временная диаграмма работы устройства. Устройство для размерной сортировки деталей содержит механизм 1 подачи сортируемых деталей, транспортирующий механизм 2, приводной вал 3 которого связан с электроприводом 4, самоустанавливаюшийся в плоскости транспортирования измеряемых деталей датчик 5 размера, подпружиненный измерительный шток 6 которого является чувствительным элементом датчика 5 и одновременно служит для прижатия детали 7 к базовой поверхности 8 во время измерения. Устройство содержит также блок 9 выбора группы сортировки, датчик 10 враш,ения приводного вала 3, соединенный с генератором 11 тактовых импульсов, регулируемый источник 12 опорного напряжения, стробируемый пиковый детектор 13, блок 14 вычитания. Устройство работает следуюш,им образом. При включении электропривода 4 через вал 3 приводится по враш,ение с постоянной угловой скоростью транспортируюш,ий механизм 2. Контролируемые детали 7 поочередно из механизма 1 подачи сортируемых деталей поступают в механизм 2, который транспортирует их через зону работы датчика 5 размера детали. Датчик 10 врандения приводного вала 3 синхронно с вращением транспортирующего механизма 2 формирует короткий импульс Тя (фиг. 2а) каждый раз после поворота транспортирующего механизма 2 на одну позицию. Момент формирования импульса Т„ совпадает с моментом введе1ШЯ очередной детали 7 в зону работы датчика 5 размера детали. Каждый очередной импульс TH поступает на вход генератора 11 тактовых импульсов, который по заднему фронту импульса Ти формирует и.мпульс «Контроль (фиг. 26), длительность которого соответствует времени нахождения детали 7 в зоне работы датчика 5. При прохождении очередной детали 7 через зону работы датчика 5 подпружиненный измерительный шток б поджимает ее к неподвижной базовой поверхности 8. На выходе датчика 5 формируется сигнал Uc. (фиг. 2г), который в блоке 14 вычитания вычитается из постоянного по величине сигнала Uon формируемого в регулируемом источнике 12 опорного напряжения. Сигнал Uon-Uc с выхода блока 14 вычитания поступает на вход стробируемого пикового детектора 13, который выделяет и запоминает максимальное значение этого сигнала, имевшее место в течение длительности импульса «Контроль. При перемещении детали 7 в зоне работы датчика 5 поверхность ее контактирует одновременно с базовой поверхностью и торцовой поверхностью измерительного штока 6 датчика 5. При этом на измерительный шток 6 действуют динамические нагрузки, под воздействием которых он совершает возвратно-поступательные колебательные движения, т.е. наблюдается дребезг измерительного штока 6. Пропорционально амплитуде дребезга изменяется и напряжение Uc, на выходе датчика 5 во время контроля (фиг. 2г). Выявление стробируемы.м пиковым детектором 13 максимальной величины напряжения УОЛ-Uc. за время контроля позволяет исключить влияние дребезга измерительного штока 6 на результат проводимых измерений, так как амплитуда колебаний измерительного штока 6 в сторону базовой поверхности 8 ограничена размеро.м детали 7. С выхода стробируемого пикового детектора 13 постоянное напряжение, величина которого пропорциональна размеру детали 7, поступает в блок 9 выбора группы сортировки, который анализирует величину этого напряжения и определяет номер сортировочной группы проконтролированной детали 7. При этом на соответствующем выходе блока 9 устанавливается высокий уровень напряжения. По окончании и.мпульса «Контроль по его заднему фронту генератор 11 тактовых импульсов формирует импульс «Опрос (фиг. 2д), который воздействуя на синхронизирующий вход блока управления сортировочными механизмами (не показан), записывает в него информацию о номере сортировочной группы, поступающей с выхода блока 9 выбора группы сортировки. Одновременно по заднему фронту импульса «Контроль с задержкой на время, большее времени записи номера сортировочной группы, генератор 11 тактовых импульсов формирует импульс «Сброс, который приводит стробируемый пиковый детектор 13 в исходное нулевое состояние. Таким образом, при вхождении очередной детали 7 в зону работы датчика 5 устройство готово к очередным измерениям, и все процессы повторяются согласно описанному выше. Формула изобретения Устройство для размерной сортировки деталей, содержашее механизм подачи деталей, транспортирующий механиз.м, приводной вал которого соединен с электроприводом, датчик вращения вала, датчик размера детали, блок выбора группы сортировки, выходы которого соединены с соответствующими входами блока управления сортировочными механизмами, генератор тактовых импульсов, первый выход которого соединен с синхронизирующим входом блока управления сортировочными механизмами, отличающееся тем, что, с целью повышения производительности устройства путем устранения влияния дребезга измерительного щтока датчика, размера на результат контроля, оно содержит регулируемый источник

Га

Зана pa5ff/niri ffafTTt UMd

ue.Z опорного напряжения, стробируемый пиковый детектор и блок вычитания, причем первый вход блока вычитания соединен с выходом датчика размера детали, второй вход - с выходом регулируемого источника опорного напряжения, а выход - с первым входом стробируемого пикового детектора, выход которого соединен с входом блока выбора группы сортировки, а второй и третий входы, являющиеся управляющими, соеДинены с вторым и третьим выходами генератора такт1эвых импульсов, вход которого соединен с датчиком вращения вала.

| Устройство для размерной сортировки деталей | 1977 |

|

SU624662A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1986-10-15—Публикация

1984-09-04—Подача