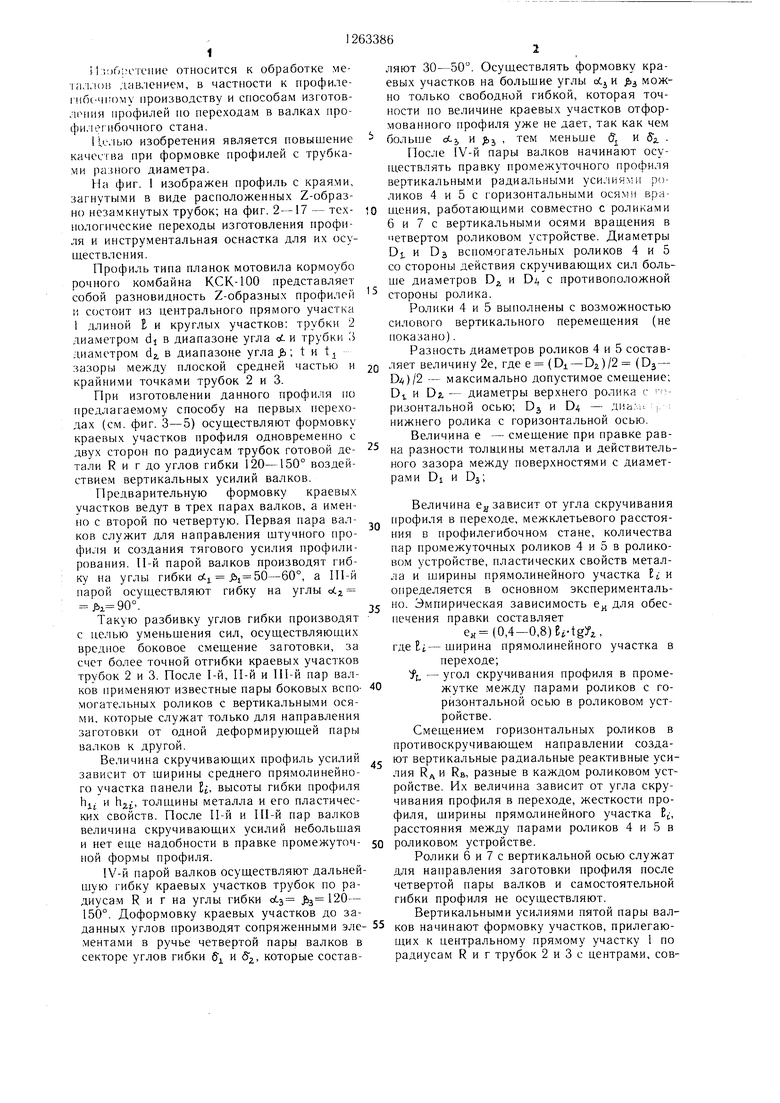

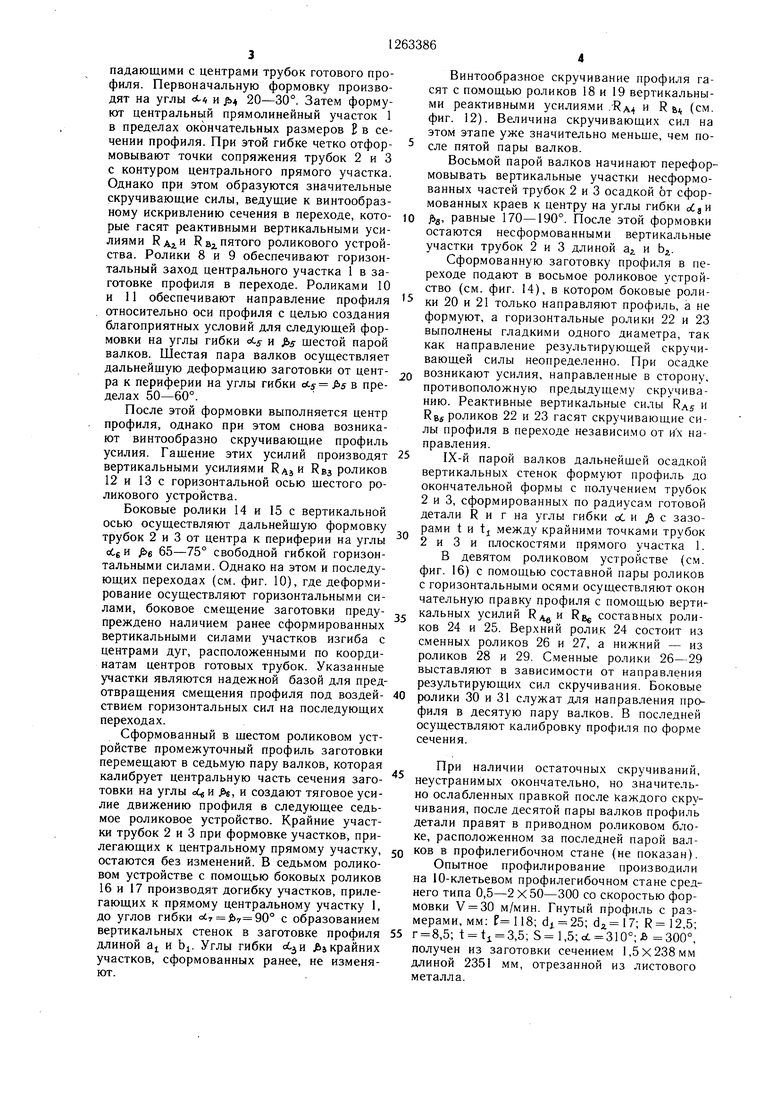

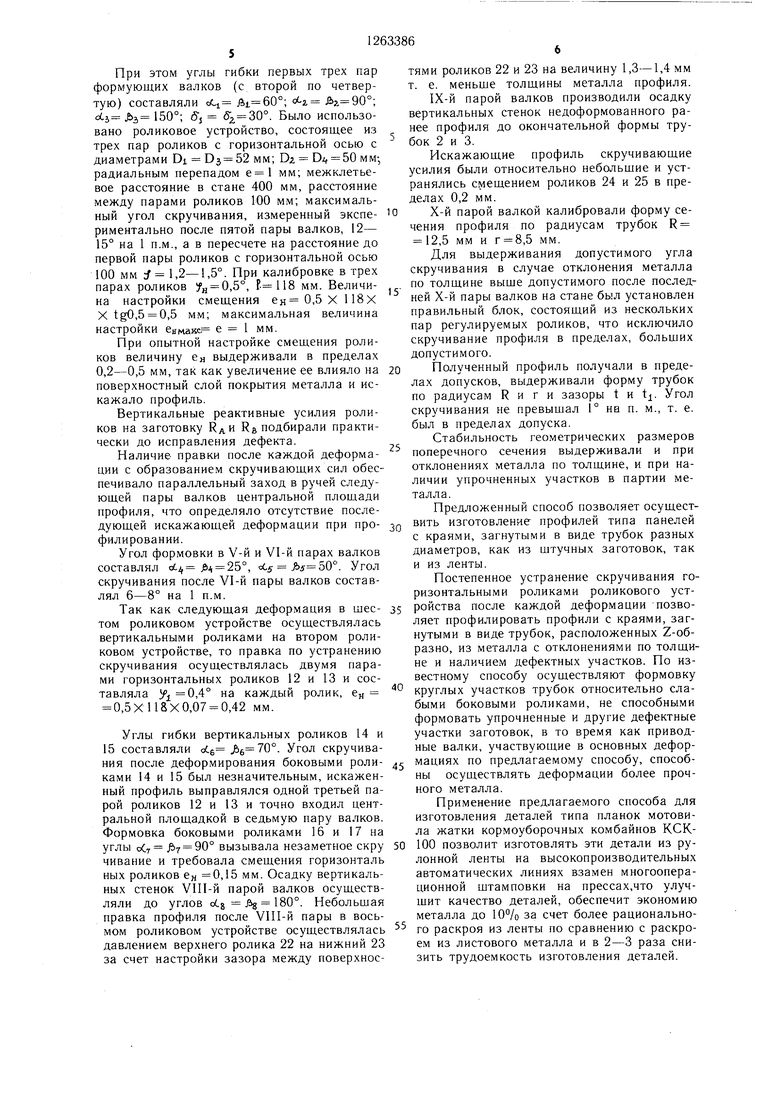

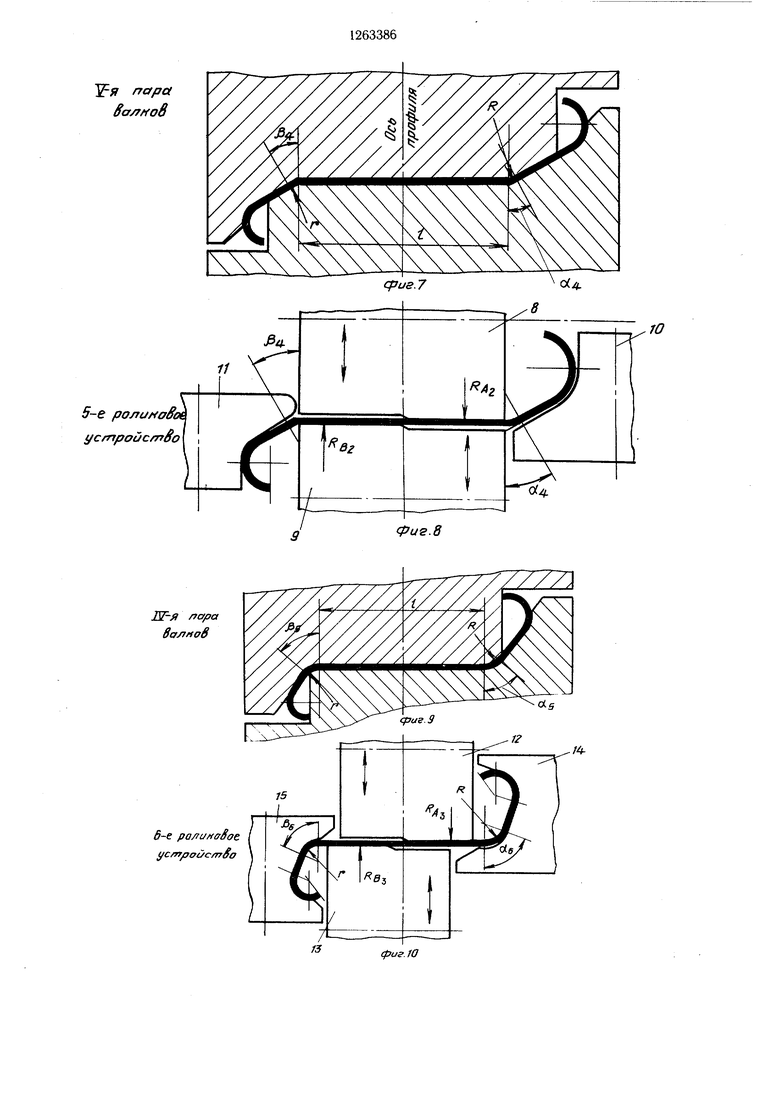

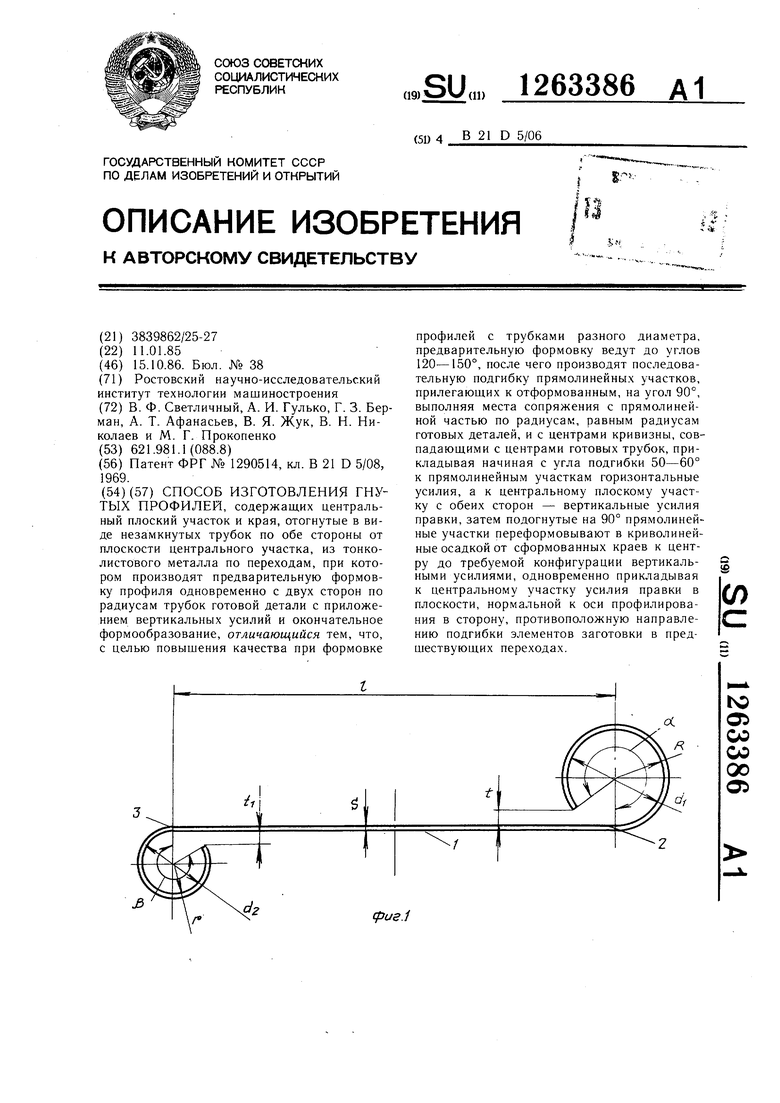

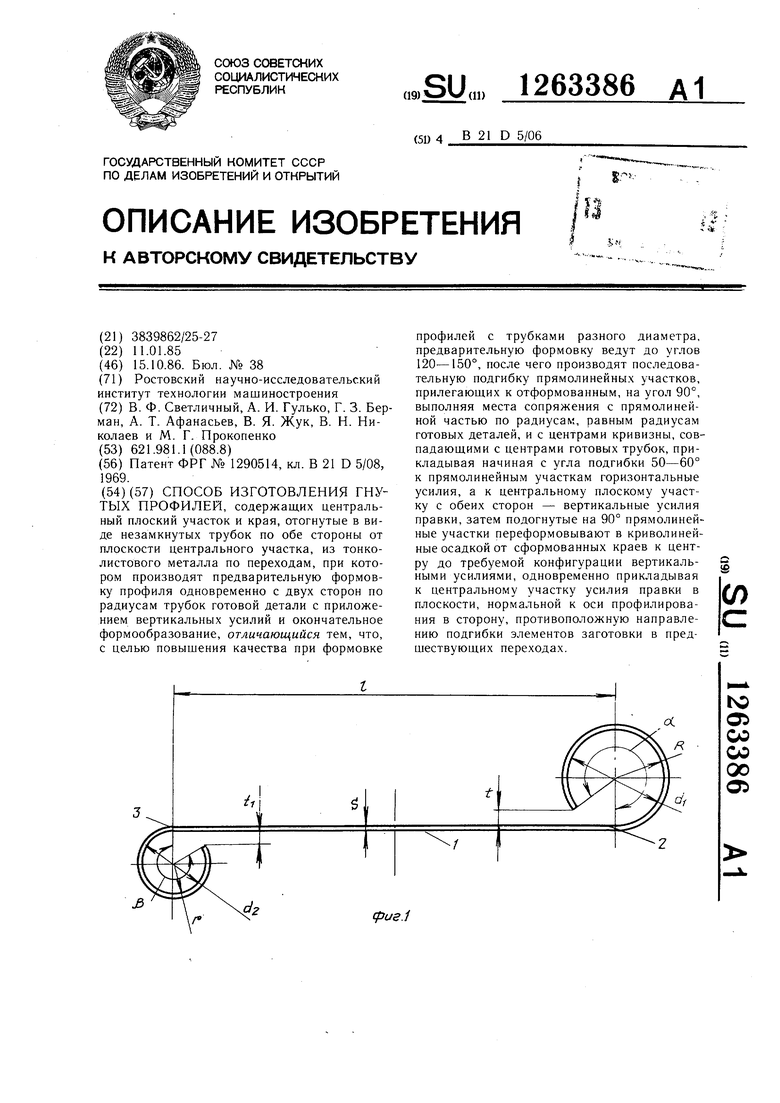

);ччеиие относится к обработке металлов давлением, в частности к профилегибсчпому производству и способам изготовлония профилей но переходам в валках профилегибочного Стана. Целью изобретения является повышение качества при формовке профилей с трубками разного диаметра. На фиг. 1 изображен профиль с краями, загнутыми в виде расположенных Z-образно незамкнутых трубок; на фиг. 2-17 - технологические переходы изготовления профили и инструментальная оснастка для их осуществления. Профиль типа планок мотовила кор.моубо рочного комбайна КСК-ЮО представляет собой разновидность Z-образных профилей и состоит из центрального прямого участка длиной t и круглых участков: трубки 2 диаметром dj в диапазоне угла сС и трубки 3 диаметром dj. в диапазоне угла ); t и 1 зазоры между плоской средней частью и крайними точками трубок 2 и 3. При изготовлении данного профиля но предлагаемому способу на первых переходах (см. фиг. 3-5) осуществляют формовку краевых участков профиля одновременно с двух сторон по радиусам трубок готовой детали R и г до углов гибки 120-150° воздействием вертикальных усилий валков. Предварительную формовку краевых участков ведут в трех парах валков, а именно с второй по четвертую. Первая пара валков служит для направления щтучного профиля и создания тягового усилия профилирования. П-й парой валков производят гибку на углы гибки otj Jbt 50-60°, а 111-й парой осуществляют гибку на углы о.я . Такую разбивку углов гибки производят с целью уменьщения сил, осуществляющих вредное боковое смещение заготовки, за счет более точной отгибки краевых участков трубок 2 и 3. После 1-й, И-й и 111-й пар валков применяют известные пары боковых вспомогательных роликов с вертикальными осями, которые служат только для направления заготовки от одной деформирующей пары валков к другой. Величина скручивающих профиль усилий зависит от щирины среднего прямолинейного участка панели Ei, высоты гибки профиля а ч i:i толщины металла и его пластических свойств. После И-й и П1-й пар валков величина скручивающих усилий небольщая и нет еще надобности в правке промежуточной формы профиля. lV-й парой валков осуществляют дальней щую гибку краевых участков трубок по радиусам R и г на углы гибки 150°. Доформовку краевых участков до заданных углов производят сопряженными элементами в ручье четвертой пары валков в секторе углов гибки S и {У, которые составщих к центральному прямому участку 1 по радиусам Риг трубок 2 и 3 с центрами, совляют 30-50°. Осуществлять формовку краевых участков на больщие углы ос и з можно только свободной гибкой, которая точности но величине краевых участков отформованного профиля уже не дает, так как чем больще oLj и j , тем меньще S н S . После IV-Й пары валков начинают осуществлять правку промежуточного профиля вертикальными радиальны.ми усилиями роликов 4 и 5 с горизонтальными осями вращения, работающими совместно с роликами 6 и 7 с вертикальными осями вращения в четвертом роликовом устройстве. Диаметры DJ, и DS вспомогательных роликов 4 и 5 со стороны действия скручивающих сил больще диаметров D и D, с противоположной стороны ролика. Ролики 4 и 5 выполнены с возможностью силового вертикального перемещения (не показано). Разность диаметров роликов 4 и 5 составляет величину 2е, где е (Di-Оя)/2 (Dj- D.)/2 - максимально допустимое смещение; DI и DZ, - диаметры верхнего ролика с - :ризонтальной осью; D и DJ, - диам-, : : нижнего ролика с горизонтальной осью. Величина е - смещение при правке равна разности толщины металла и действительного зазора между поверхностями с диаметрами DI и DJ; Величина е зависит от угла скручивания профиля в переходе, межклетьевого расстояния в профилегибочно.м стане, количества пар промежуточных роликов 4 и 5 в роликовом устройстве, пластических свойств металла и щирины прямолинейного участка Ei и огфеделяется в основном экспериментально. Эмпирическая зависимость е для обеспечения правки составляет ек (0,4-0,8) Ei-tg ;,, гдеЕ -щирина прямолинейного участка в переходе; f, - угол скручивания профиля в промежутке между парами роликов с горизонтальной осью в роликовом устройстве. Смещением горизонтальных роликов в противоскручивающем направлении создают вертикальные радиальные реактивные усилия Кд и RB, разные в каждом роликовом устройстве. Их величина зависит от угла скручивания профиля в переходе, жесткости профиля, щирины прямолинейного участка , расстояния между парами роликов 4 и 5 в роликовом устройстве. Ролики 6 и 7 с вертикальной осью служат для направления заготовки профиля после четвертой пары валков и самостоятельной гибки профиля не осуществляют. Вертикальными усилиями пятой пары валков начинают формовку участков, прилегаюпадающими с центрами трубок готового профиля. Первоначальную формовку производят на углы « и jb4 20-30°. Затем формуют центральный прямолинейный участок 1 в пределах окончательных размеров в сечении профиля. При этой гибке четко отформовывают точки сопряжения трубок 2 и 3 с контуром центрального прямого участка. Однако при этом образуются значительные скручивающие силы, ведущие к винтообразному искривлению сечения в переходе, которые гасят реактивными вертикальными усилиями RA2.H Rsi пятого роликового устройства. Ролики 8 и 9 обеспечивают горизонтальный заход центрального участка 1 в заготовке профиля в переходе. Роликами 10 и 11 обеспечивают направление профиля относительно оси профиля с целью создания благоприятных условий для следующей формовки на углы гибки Лд- и шестой парой валков. Шестая пара валков осуществляет дальнейшую деформацию заготовки от центра к периферии на углы гибки ot, в пределах 50-60°.

После этой формовки выполняется центр профиля, однако при этом снова возникают винтообразно скручивающие профиль усилия. Гащение этих усилий производят вертикальными усилиями RA RBS роликов 12 и 13 с горизонтальной осью шестого роликового устройства.

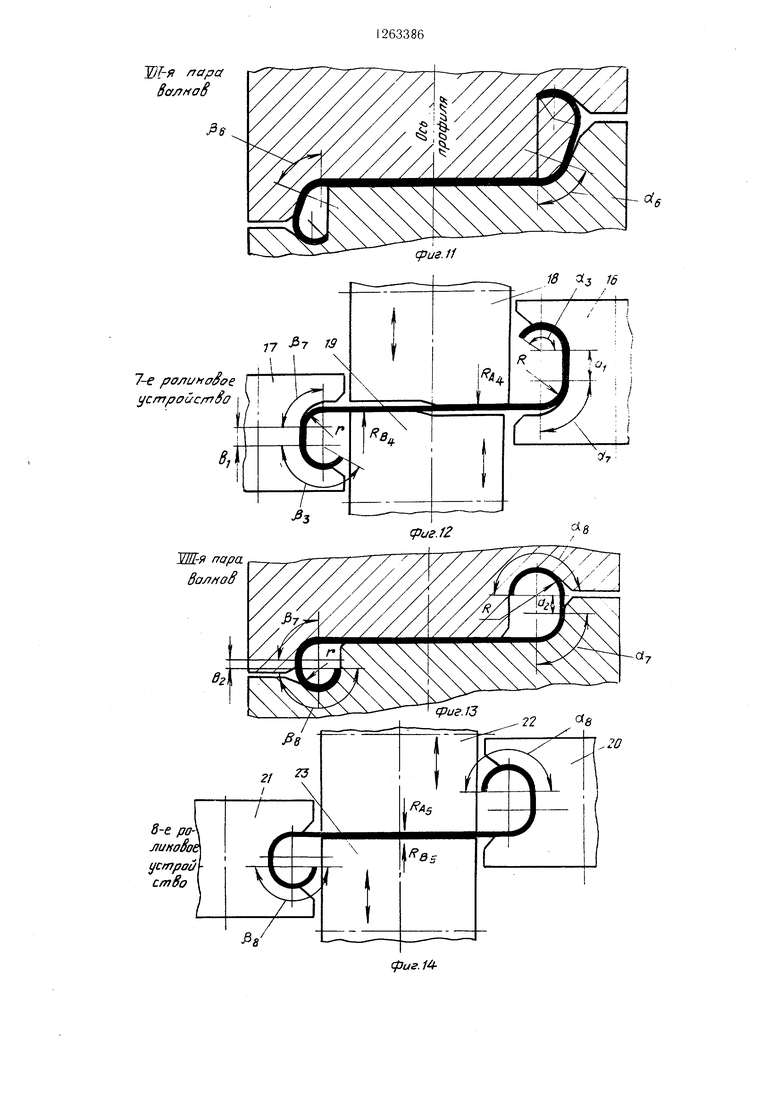

Боковые ролики 14 и 15 с вертикальной осью осуществляют дальнейшую формовку трубок 2 и 3 от центра к периферии на углы oCg и Рб 65-75° свободной гибкой горизонтальными силами. Однако на этом и последующих переходах (см. фиг. 10), где деформирование осуществляют горизонтальными силами, боковое смещение заготовки предупреждено наличием ранее сформированных вертикальными силами участков изгиба с центрами дуг, расположенными по координатам центров готовых трубок. Указанные участки являются надежной базой для предотвращения смещения профиля под воздействием горизонтальных сил на последующих переходах.

Сформованный в щестом роликовом устройстве промежуточный профиль заготовки перемещают в седьмую пару валков, которая калибрует центральную часть сечения заготовки на углы oCfH , W. создают тяговое усилие движению профиля в следующее седьмое роликовое устройство. Крайние участки трубок 2 и 3 при формовке участков, прилегающих к центральному прямому участку, остаются без изменений. В седьмом роликовом устройстве с помощью боковых роликов 16 и 17 производят догибку участков, прилегающих к прямому центральному участку 1, до углов гибки о7 с образованием вертикальных стенок в заготовке профиля длиной а и bj. Углы гибки Jbj крайних участков, сформованных ранее, не изменяют.

Винтообразное скручивание профиля гасят с помощью роликов 18 и 19 вертикальными реактивными усилиями ,RA;( и R BJ, (см. фиг. 12). Величина скручивающих сил на этом этапе уже значительно меньше, чем по еле пятой пары валков.

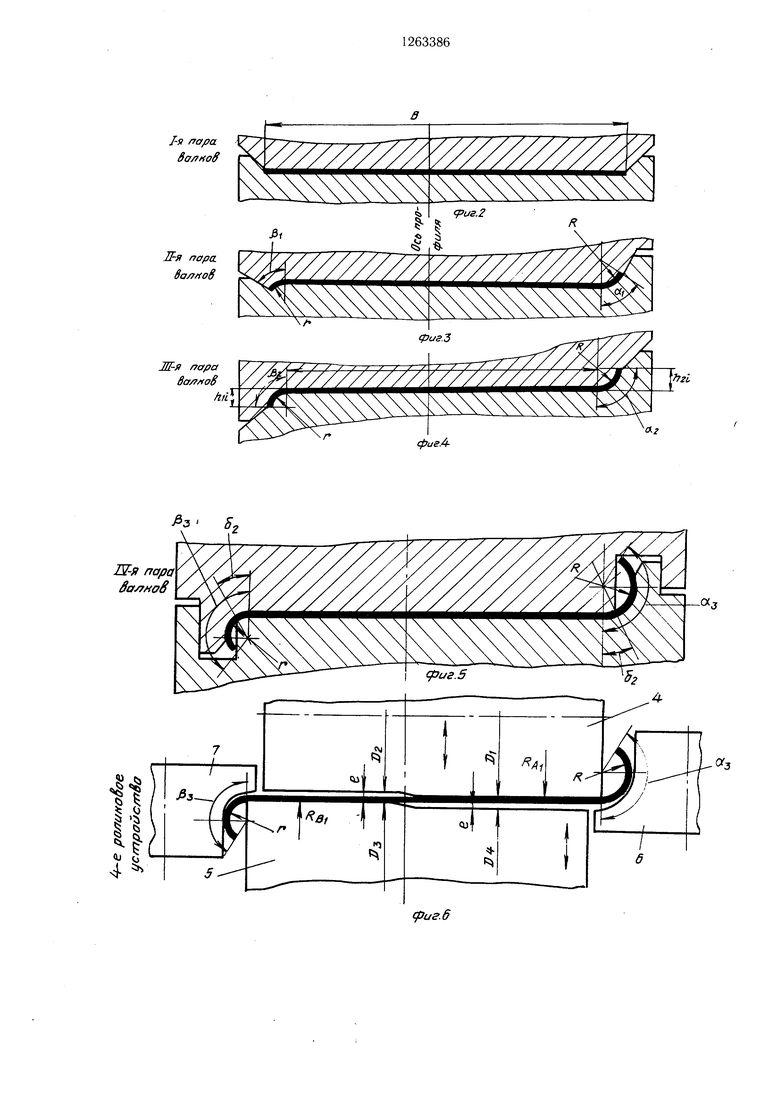

Восьмой парой валков начинают переформовывать вертикальные участки несформованных частей трубок 2 и 3 осадкой от сформованных краев к центру на углы гибки

0 , равные 170-190°. После этой формовки остаются несформованными вертикальные участки трубок 2 и 3 длиной а. и Ь.

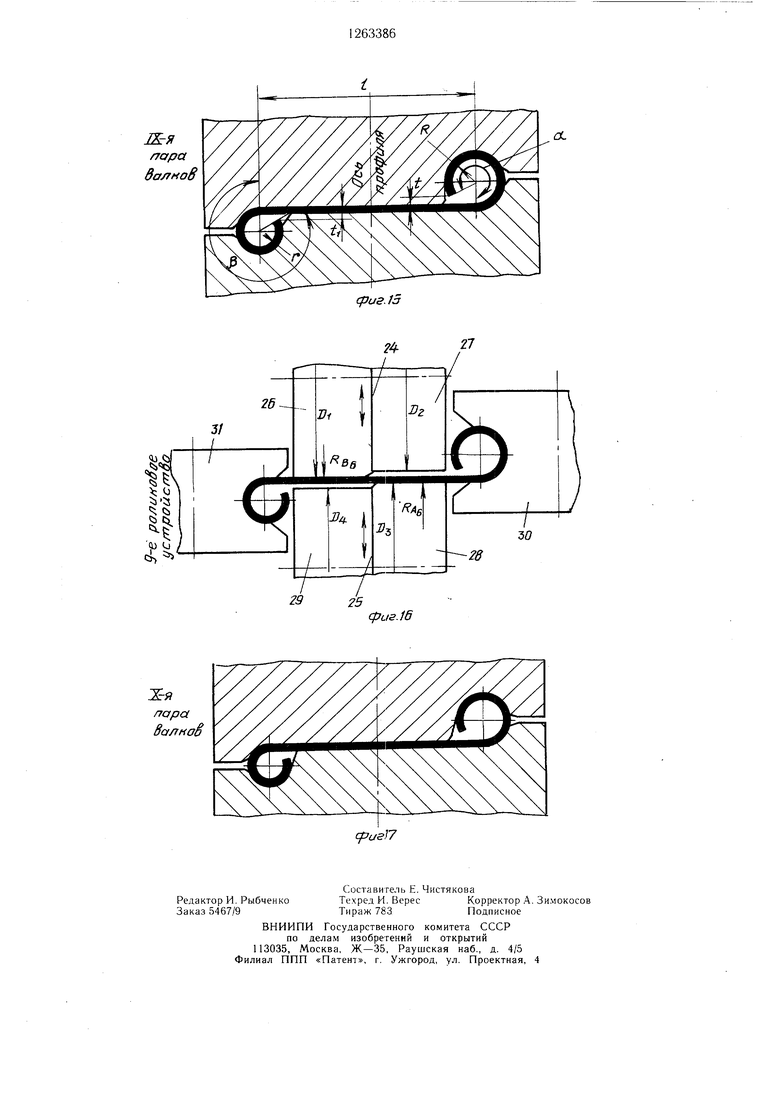

Сформованную заготовку профиля в переходе подают в восьмое роликовое устройство (см. фиг. 14), в котором боковые роли ки 20 и 21 только направляют профиль, а не формуют, а горизонтальные ролики 22 и 23 выполнены гладкими одного диаметра, так как направление результирующей скручивающей силы неопределенно. При осадке

0 возникают усилия, направленные в сторону, противоположную предыдущему скручиванию. Реактивные вертикальные силы RAS RBS роликов 22 и 23 гасят скручивающие силы профиля в переходе независимо от их направления.

5 1Х-Й парой валков дальнейшей осадкой вертикальных стенок формуют профиль до окончательной формы с получением трубок 2 и 3, сформированных по радиусам готовой детали R и г на углы гибки оС и Jb с зазорами t и tj между крайними точками трубок 2 и 3 и плоскостями прямого участка 1. В девятом роликовом устройстве (см. фиг. 16) с помощью составной пары роликов с горизонтальными осями осуществляют окон чательную правку профиля с помощью вертикальных усилий RA и Rgg составных роликов 24 и 25. Верхний ролик 24 состоит из сменных роликов 26 и 27, а нижний - из роликов 28 и 29. Сменные ролики 26-29 выставляют в зависимости от направления результирующих сил скручивания. Боковые

ролики 30 и 31 служат для направления профиля в десятую пару валков. В последней осуществляют калибровку профиля по форме сечения.

При наличии остаточных скручиваний, неустранимых окончательно, но значительно ослабленных правкой после каждого скручивания, после десятой пары валков профиль детали правят в приводном роликовом блоке, расположенном за последней парой валков в профилегибочном стане (не показан). Опытное профилирование производили на 10-клетьевом профилегибочном стане среднего типа 0,5-2x50-300 со скоростью формовки V 30 м/мин. Гнутый профиль с размерами, мм: di 25; .5;

г 8,5; t ti 3,5; S 1,5; ot 310°; и 300°, получен из заготовки сечением 1,5X238 мм длиной 2351 мм, отрезанной из листового металла. S При этом углы гибки первых трех пар формующих валков (с второй по четвертую) составляли dLi г 2. 90°; oCj, 150°; Sj б2.30°. Было использовано роликовое устройство, состоящее из трех пар роликов с горизонтальной осью с диаметрами DI Оз 52 мм; Ог, Di, 50 мм-, радиальным перепадом мм; межклетьевое расстояние в стане 400 мм, расстояние между парами роликов 100 мм; максимальный угол скручивания, измеренный экспериментально после пятой пары валков, 12- 15° на 1 П.М., а в пересчете на расстояние до первой пары роликов с горизонтальной осью 100 мм J 1,2-1,5°. При калибровке в трех парах роликов Ун 0,5°, мм. Величина настройки смещения ен 0,5 X 118Х XtgO,5 0,5 мм; максимальная величина настройки енмакс. е 1 мм. При опытной настройке смещения роликов величину бн выдерживали в пределах 0,2-0,5 мм, так как увеличение ее влияло на поверхностный слой покрытия металла и искажало профиль. Вертикальные реактивные усилия роликов на заготовку НдИ Rg подбирали практически до исправления дефекта. Наличие правки после каждой деформации с образованием скручивающих сил обеспечивало параллельный заход в ручей следующей пары валков центральной площади профиля, что определяло отсутствие последующей искажающей деформации при профилировании. Угол формовки в V-й и VI-й парах валков составлял о. 1. 25°, оС .jr 50°. Угол скручивания после VI-й пары валков составлял 6-8° на 1 п.м. Так как следующая деформация в шеетом роликовом устройстве осуществлялась вертикальными роликами на втором роликовом устройстве, то правка по устранению скручивания осуществлялась двумя парами горизонтальных роликов 12 и 13 и составляла y,,4° на каждый ролик, е 0,5X118X0,07 0,42 мм. Углы гибки вертикальных роликов 14 и 15 составляли . Угол скручивания после деформирования боковыми роликами 14 и 15 был незначительным, искаженный профиль выправлялся одной третьей парой роликов 12 и 13 и точно входил центральной площадкой в седьмую пару валков. Формовка боковыми роликами 16 и 17 на углы оС7 7 90° вызывала незаметное скру чивание и требовала смещения горизонталь ных роликов ен 0,15 мм. Осадку вертикальных стенок VlII-й парой валков осуществляли до углов о(.8 Jig 180°. Небольшая правка профиля после VIII-й пары в восьмом роликовом устройстве осуществлялась давлением верхнего ролика 22 на нижний 23 за счет настройки зазора между поверхнос126 тями роликов 22 и 23 на величину 1,3-1,4 мм т. е. меньще толщины металла профиля. 1Х-Й парой валков производили осадку вертикальных стенок недоформованного ранее профиля до окончательной формы трубок 2 и 3. Искажающие профиль скручивающие усилия были относительно небольщие и устранялись смещением роликов 24 и 25 в пределах 0,2 мм. Х-й парой валкой калибровали форму сечения профиля по радиусам трубок R 12,5 мм и г 8,5 мм. Для выдерживания допустимого угла скручивания в случае отклонения металла по толщине выще допустимого после последней Х-й пары валков на стане был установлен правильный блок, состоящий из нескольких пар регулируемых роликов, что исключило скручивание профиля в пределах, больщих допустимого. Полученный профиль получали в пределах допусков, выдерживали форму трубок по радиусам R и г и зазоры t и t. Угол скручивания не превыщал 1° на п. м., т. е. был в пределах допуска. Стабильность геометрических размеров поперечного сечения выдерживали и при отклонениях металла по толщине, и при наличии упрочненных участков в партии металла. Предложенный способ позволяет осуществить изготовление профилей типа панелей с краями, загнутыми в виде трубок разных диаметров, как из штучных заготовок, так и из ленты. Постепенное устранение скручивания горизонтальными роликами роликового устройства после каждой деформации позволяет профилировать профили с краями, загнутыми в виде трубок, расположенных Z-образно, из металла с отклонениями по толщине и наличием дефектных участков. По известному способу осуществляют формовку круглых участков трубок относительно слабыми боковыми роликами, не способными формовать упрочненные и другие дефектные участки заготовок, в то время как приводные валки, участвующие в основных деформациях по предлагаемому способу, способны осуществлять деформации более прочного металла. Применение предлагаемого способа для изготовления деталей типа планок мотовила жатки кормоуборочных комбайнов КСК100 позволит изготовлять эти детали из рулонной ленты на высокопроизводительных автоматических линиях взамен многооперационной штамповки на прессах,что улучщит качество деталей, обеспечит экономию металла до 10°/о за счет более рационального раскроя из ленты по сравнению с раскроем из листового металла и в 2-3 раза снизить трудоемкость изготовления деталей.

1-я пара Sa/гнов

If-я пара. ва/7Нов

Ж-я f7apa h,i

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полузамкнутых @ -образных профилей | 1987 |

|

SU1480919A1 |

| Валковая арматура профилегибочного стана | 1985 |

|

SU1337168A1 |

| Способ изготовления корытных гнутых профилей | 1990 |

|

SU1755995A1 |

| Способ изготовления гнутых профилей | 1986 |

|

SU1349828A1 |

| Способ изготовления гнутых @ -образных профилей | 1985 |

|

SU1233983A1 |

| Способ изготовления замкнутых профилей | 1991 |

|

SU1775202A1 |

| Способ изготовления гнутых профилей | 1985 |

|

SU1299645A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 1993 |

|

RU2040988C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ШИНЫ КАРНИЗА | 2004 |

|

RU2268101C1 |

| Способ изготовления замкнутых профилей коробчатого типа | 1987 |

|

SU1498577A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТБ1Х ПРОФИЛЕЙ, содержащих центральный нлоский участок и края, отогнутые в виде незамкнутых трубок по обе стороны от плоскости центрального участка, из тонколистового металла по переходам, при котором производят предварительную формовку профиля одновременно с двух сторон по радиусам трубок готовой детали с приложением вертикальных усилий и окончательное формообразование, отличающийся тем, что, с целью повышения качества при формовке профилей с трубками разного диаметра, предварительную формовку ведут до углов 120-150°, после чего производят последовательную подгибку прямолинейных участков, прилегающих к отформованным, на угол 90°, выполняя места сопряжения с прямолинейной частью по радиусам, равным радиусам готовых деталей, и с центрами кривизны, совпадающими с центрами готовых трубок, прикладывая начиная с угла подгибки 50-60° к прямолинейным участкам горизонтальные усилия, а к центральному плоскому участку с обеих сторон - вертикальные усилия правки, затем подогнутые на 90° прямолинейные участки переформовывают в криволинейные осадкой от сформованных краев к центру до требуемой конфигурации вертикальными усилиями, одновременно прикладывая СЛ к центральному участку усилия правки в плоскости, нормальной к оси профилирования в сторону, противоположную направлению подгибки элементов заготовки в предшествующих переходах. fpue.l

Н-я пара ва/7мо8 If Я пара ва/7мов 5-е flo uffat усглройстбо

Ю (pus.8

Я ffofla валпов

6-е pa/ruHoSoe

yC/TTflOl/C/nSo

lDI-я fjapa валма8

7-€ po uHffSoe устройство

М-я пара

8-е poMUHoSo

устрой ство

фиг. /4

| Делитель частоты | 1984 |

|

SU1290514A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-10-15—Публикация

1985-01-11—Подача