Изобретение относится к обработке металлов давлением, а именно к способам изготовления матрицы для формовки и устройствам для изготовления матрицы для формовки.

Цель изобретения - повышение качества путем повышения точности рабочей поверхности матрицы.

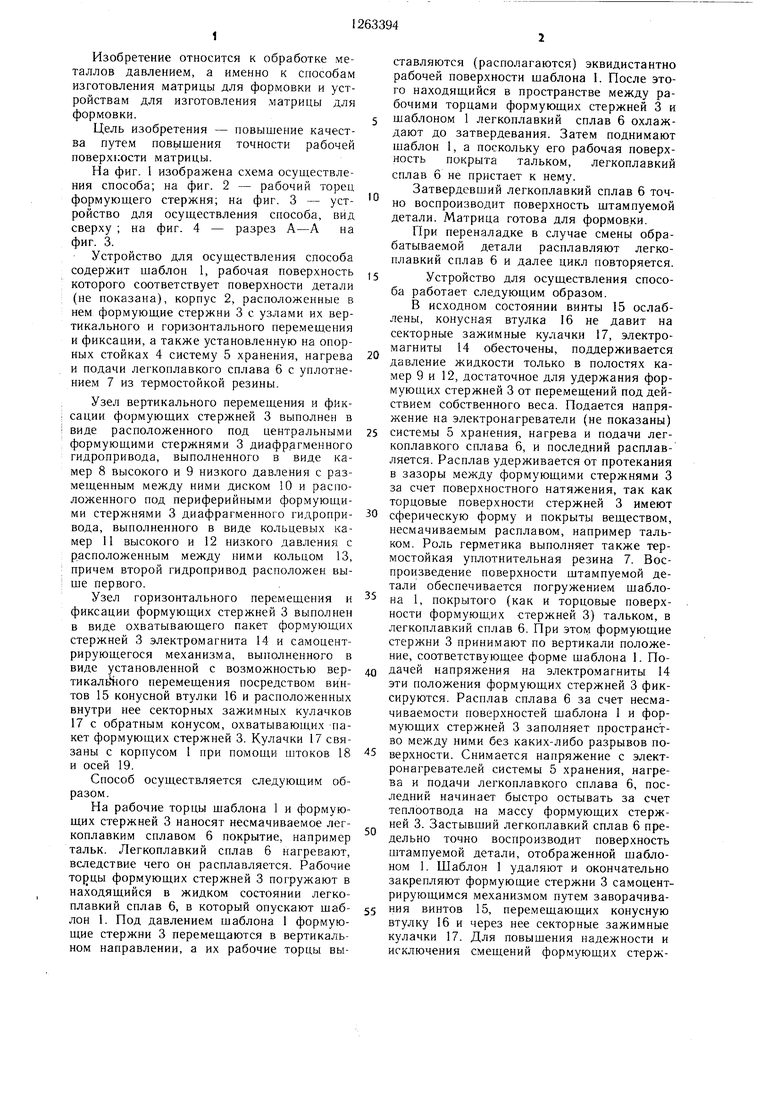

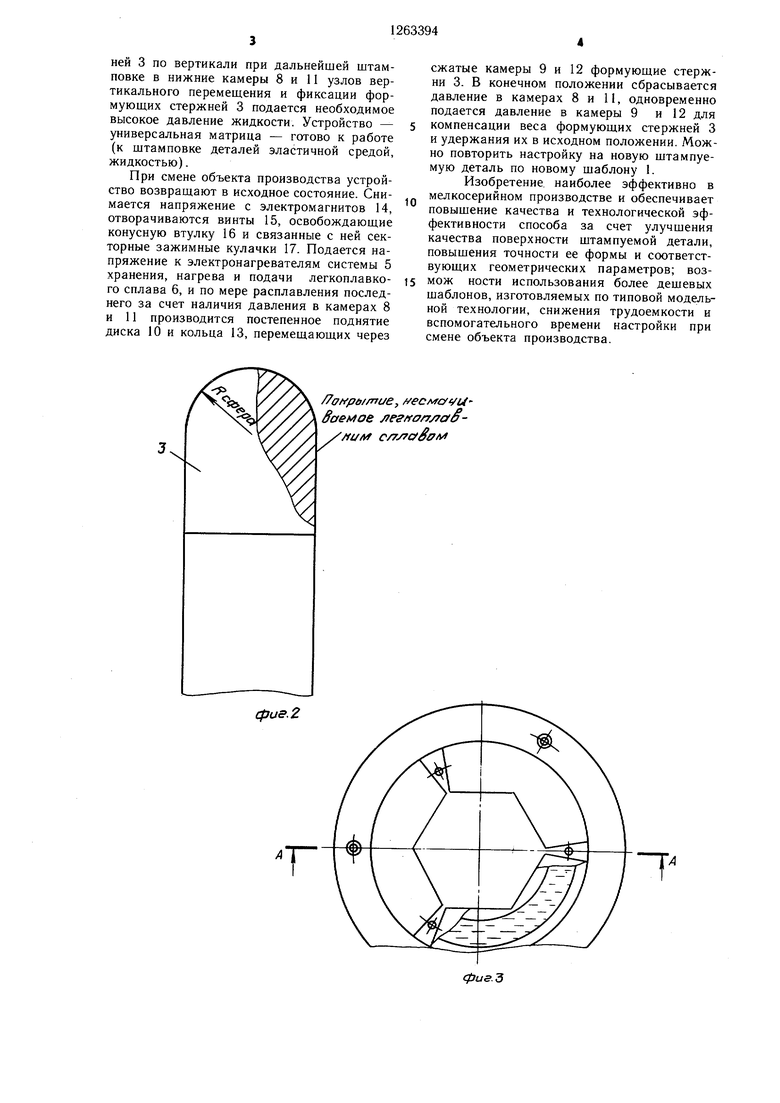

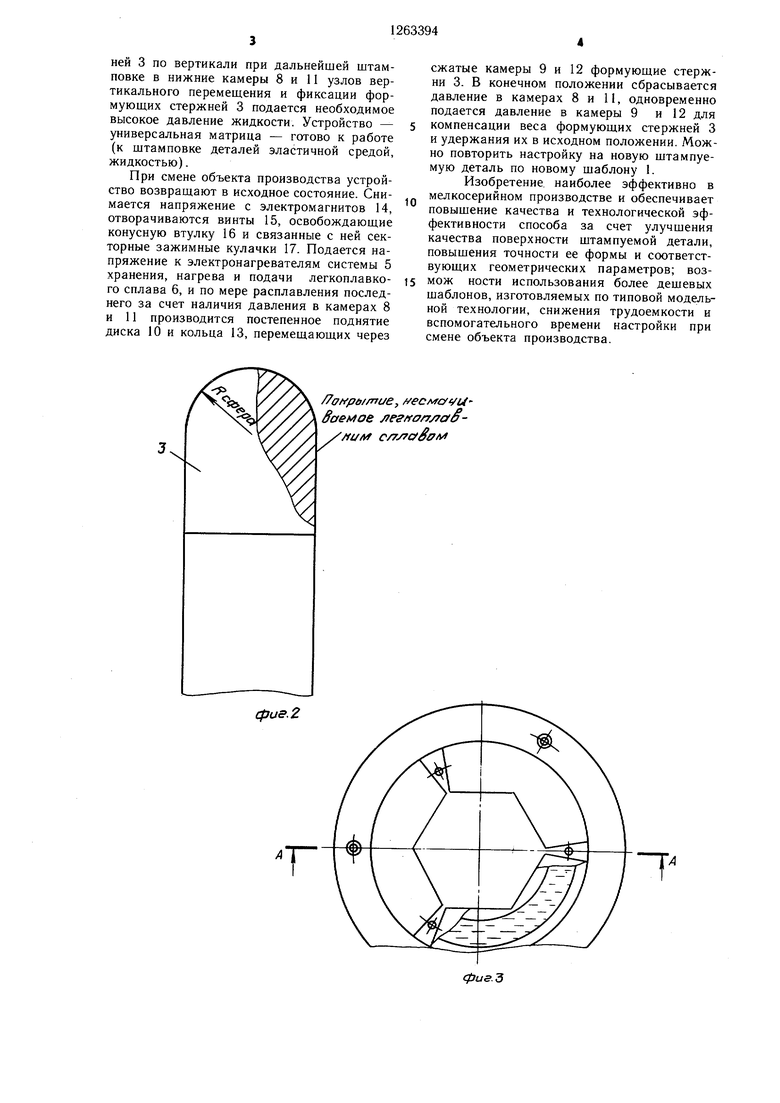

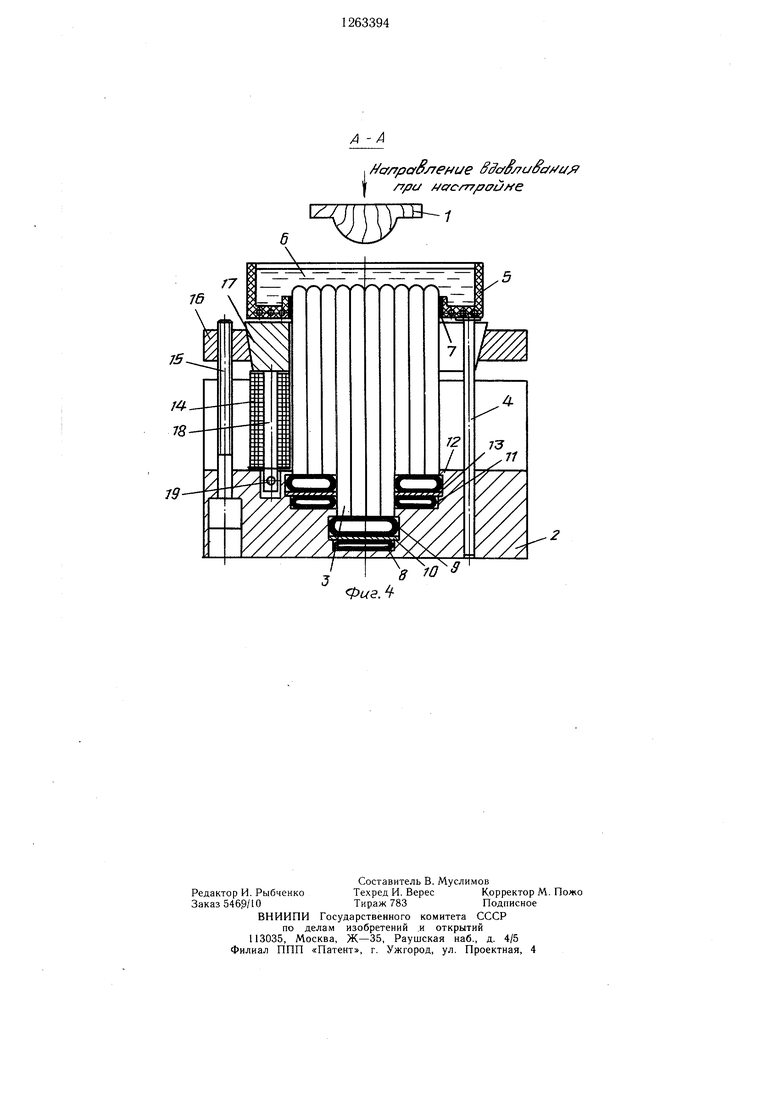

На фиг. 1 изображена схема осуществления способа; на фиг. 2 - рабочий торец формующего стержня; на фиг. 3 - устройство для осуществления способа, вид сверху ; на фиг. 4 - разрез А-А на фиг. 3.

Устройство для осуществления способа содержит щаблон 1, рабочая поверхность которого соответствует поверхности детали (не показана), корпус 2, расположенные в нем формующие стержни 3 с узлами их вертикального и горизонтального перемеш,ения и фиксации, а также установленную на опорных стойках 4 систему 5 хранения, нагрева и подачи легкоплавкого сплава 6 с уплотнением 7 из термостойкой резины.

Узел вертикального перемещения и фиксации формующих стержней 3 выполнен в виде расположенного под центральными формующими стержнями 3 диафрагменного гидропривода, выполненного в виде камер 8 высокого и 9 низкого давления с размещенным между ними диском 10 и расположенного под периферийными формующими стержнями 3 диафрагменного гидропривода, выполненного в виде кольцевых камер 11 высокого и 12 низкого давления с расположенным между ними кольцом 13, причем второй гидропривод расположен выше первого.

Узел горизонтального перемещения и фиксации формующих стержней 3 выполнен в виде охватывающего пакет формующих стержней 3 электромагнита 14 и самоцентрирующегося механизма, выполненного в виде установленной с возможностью вертикаль ного перемещения посредством винтов 15 конусной втулки 16 и расположенных внутри нее секторных зажимных кулачков 17 с обратным конусом, охватывающих пакет формующих стержней 3. Кулачки 17 связаны с корпусом 1 при помощи штоков 18 и осей 19.

Способ осуществляется следующим образом.

На рабочие торцы шаблона 1 и формующих стержней 3 наносят несмачиваемое легкоплавким сплавом 6 покрытие, например тальк. Легкоплавкий сплав 6 нагревают, вследствие чего он расплавляется. Рабочие торцы формующих стержней 3 погружают в находящийся в жидком состоянии легкоплавкий сплав 6, в который опускают шаблон 1. Под давлением шаблона 1 формующие стержни 3 перемещаются в вертикальном направлении, а их рабочие торцы выставляются (располагаются) эквидистантно рабочей поверхности шаблона 1. После этого находящийся в пространстве между рабочими торцами формующих стержней 3 и шаблоном 1 легкоплавкий сплав 6 охлаждают до затвердевания. Затем поднимают шаблон 1, а поскольку его рабочая поверхность покрыта тальком, легкоплавкий сплав 6 не пристает к нему.

Затвердевший легкоплавкий сплав 6 точно воспроизводит поверхность штампуемой детали. Матрица готова для формовки.

При переналадке в случае смены обрабатываемой детали расплавляют легкоплавкий сплав 6 и далее цикл повторяется.

Устройство для осуществления способа работает следующим образом.

В исходном состоянии винты 15 ослаблены, конусная втулка 16 не давит на секторные зажимные кулачки 17, электромагниты 14 обесточены, поддерживается давление жидкости только в полостях камер 9 и 12, достаточное для удержания формующнх стержней 3 от перемещений под действием собственного веса. Подается напряжение на электронагреватели (не показаны)

системы 5 хранения, нагрева и подачи легкоплавкого сплава 6, и последний расплавляется. Расплав удерживается от протекания в зазоры между формующими стержнями 3 за счет поверхностного натяжения, так как торцовые поверхности стержней 3 имеют

сферическую форму и покрыты веществом, несмачиваемым расплавом, например тальком. Роль герметика выполняет также термостойкая уплотнительная резина 7. Воспроизведение поверхности штампуемой детали обеспечивается погружением щаблона 1, покрытого (как и торцовые поверхности формуюш,их стержней 3) тальком, в легкоплавкий сплав 6. При этом формующие стержни 3 принимают по вертикали положение, соответствующее форме шаблона 1. Подачей напряжения на электромагниты 14 эти положения формующих стержней 3 фиксируются. Расплав сплава 6 за счет несмачиваемости поверхностей шаблона 1 и формующих стержней 3 заполняет пространство между ними без каких-либо разрывов поверхности. Снимается напряжение с электронагревателей системы 5 хранения, нагрева и подачи легкоплавкого сплава 6, последний начинает быстро остывать за счет теплоотвода на массу формующих стержней 3. Застывший легкоплавкий сплав 6 предельно точно воспроизводит поверхность штампуемой детали, отображенной шаблоном 1. Шаблон 1 удаляют и окончательно закрепляют формующие стержни 3 самоцентрирующимся механизмом путем заворачивания винтов 15, перемещающих конусную втулку 16 и через нее секторные зажимные кулачки 17. Для повышения надежности и исключения смещений формующих стержней 3 no вертикали при дальнейшей штамповке в нижние камеры 8 и 11 узлов вертикального перемещения и фиксации формуюш,их стержней 3 подается необходимое высокое давление жидкости. Устройство - универсальная матрица - готово к работе (к штамповке деталей эластичной средой, жидкостью).

При смене объекта производства устройство возвращают в исходное состояние. Снимается напряжение с электромагнитов 14, отворачиваются винты 15, освобождающие конусную втулку 16 и связанные с ней секторные зажимные кулачки 17. Подается напряжение к электронагревателям системы 5 хранения, нагрева и подачи легкоплавкого сплава 6, и по мере расплавления последнего за счет наличия давления в камерах 8 и 11 производится постепенное поднятие диска 10 и кольца 13, перемещающих через

сжатые камеры 9 и 12 формующие стержни 3. В конечном положении сбрасывается давление в камерах 8 и 11, одновременно подается давление в камеры 9 и 12 для

компенсации веса формующих стержней 3 и удержания их в исходном положении. Можно повторить настройку на новую штампуемую деталь по новому щаблону 1.

Изобретение, наиболее эффективно в мелкосерийном производстве и обеспечивает повыщение качества и технологической эффективности способа за счет улучшения качества поверхности штампуемой детали, повышения точности ее формы и соответствующих геометрических параметров; возмож ности использования более дешевых шаблонов, изготовляемых по типовой модельной технологии, снижения трудоемкости и вспомогательного времени настройки при смене объекта производства.

/7oe ptiff tJe, / ecMcff/uffaei oe jJeefforfyrafS/MifAf

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| УНИВЕРСАЛЬНЫЙ ВЫТЯЖНОЙ ШТАМП | 1992 |

|

RU2025170C1 |

| Устройство для формования камеры | 1977 |

|

SU735425A1 |

| Устройство для импульсной раздачи концов труб | 1983 |

|

SU1184585A1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ СКОЛЬЖЕНИЯ | 2004 |

|

RU2271484C1 |

| СТАНОК ДЛЯ СБОРКИ ПНЕВМОБАЛЛОНОВ | 1965 |

|

SU174787A1 |

| Устройство для изготовления рабочих частей вытяжных штампов из легкоплавкого сплава | 1990 |

|

SU1799678A1 |

| Способ получения путем отливки изделий со стенками разных толщин | 1940 |

|

SU61538A1 |

| СПОСОБ УСТАНОВКИ РАБОЧЕГО ОРГАНА СТАНКА С КОНТУРНОЙ СИСТЕМОЙ ПРОГРАММНОГО УПРАВЛЕНИЯ | 1973 |

|

SU393730A1 |

| Термический пресс | 1976 |

|

SU601180A1 |

cpas.Z

фиг.З

75

Физ.

, f/cf/7paB/7eHue

I/7pCJ CfC/77/Jl7U/ e

V «

Авторы

Даты

1986-10-15—Публикация

1985-04-24—Подача