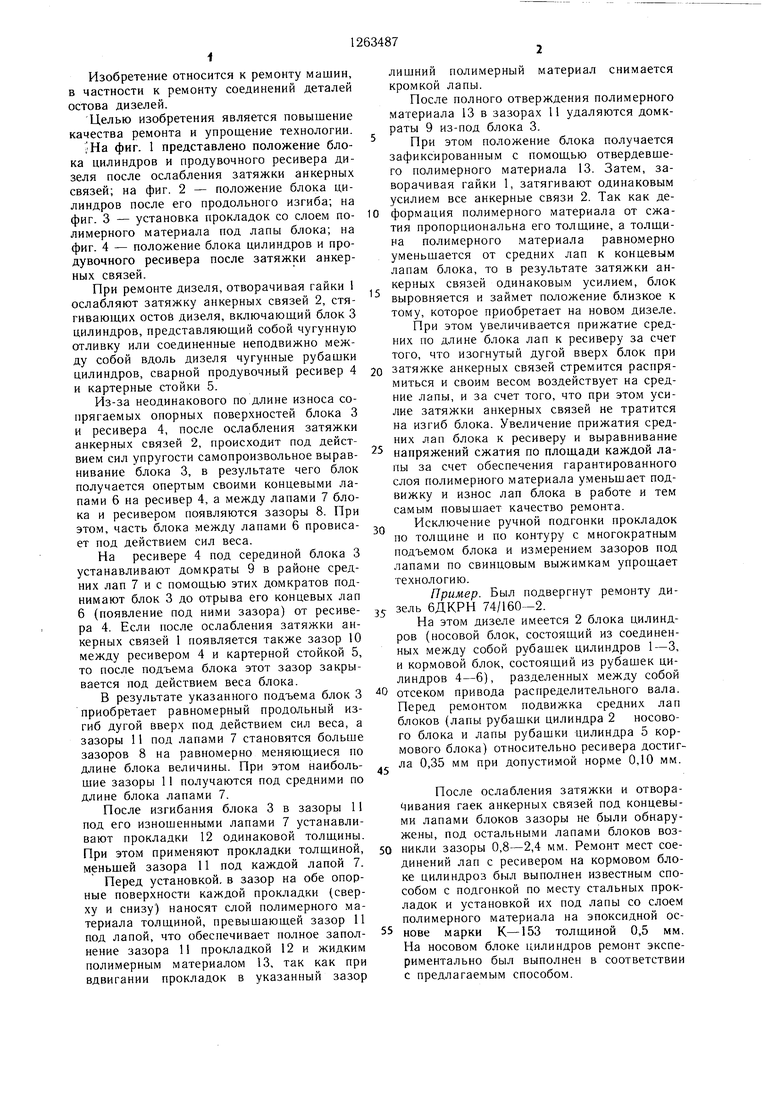

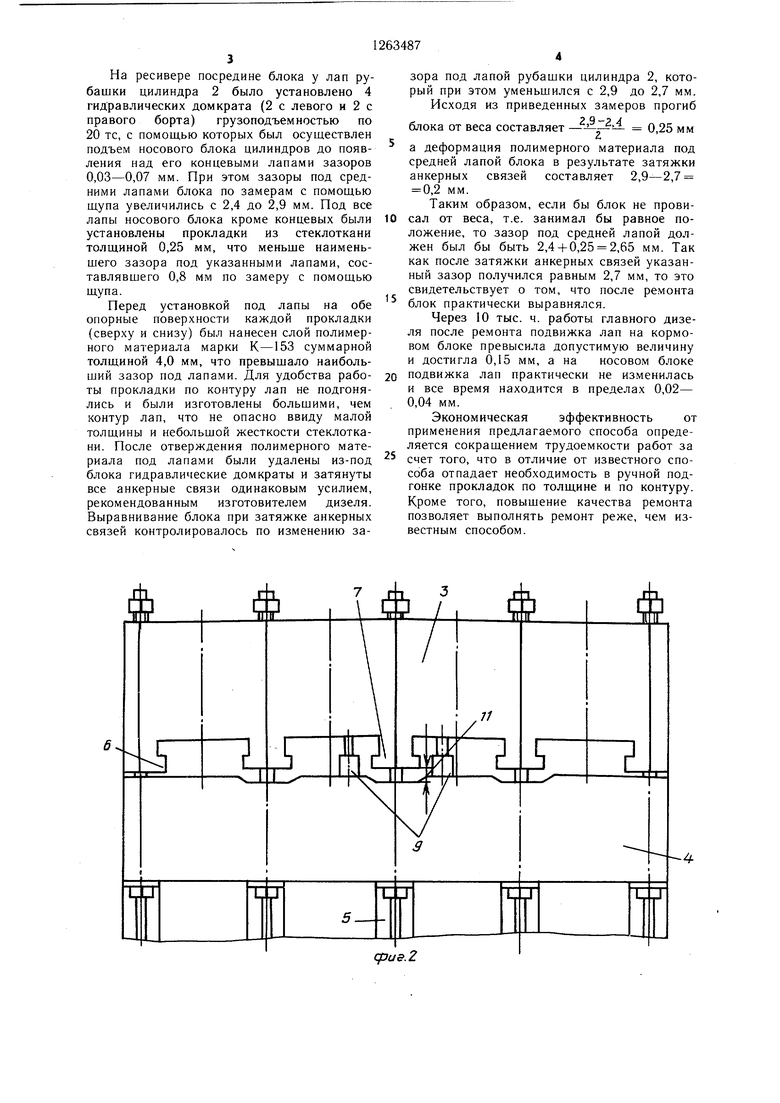

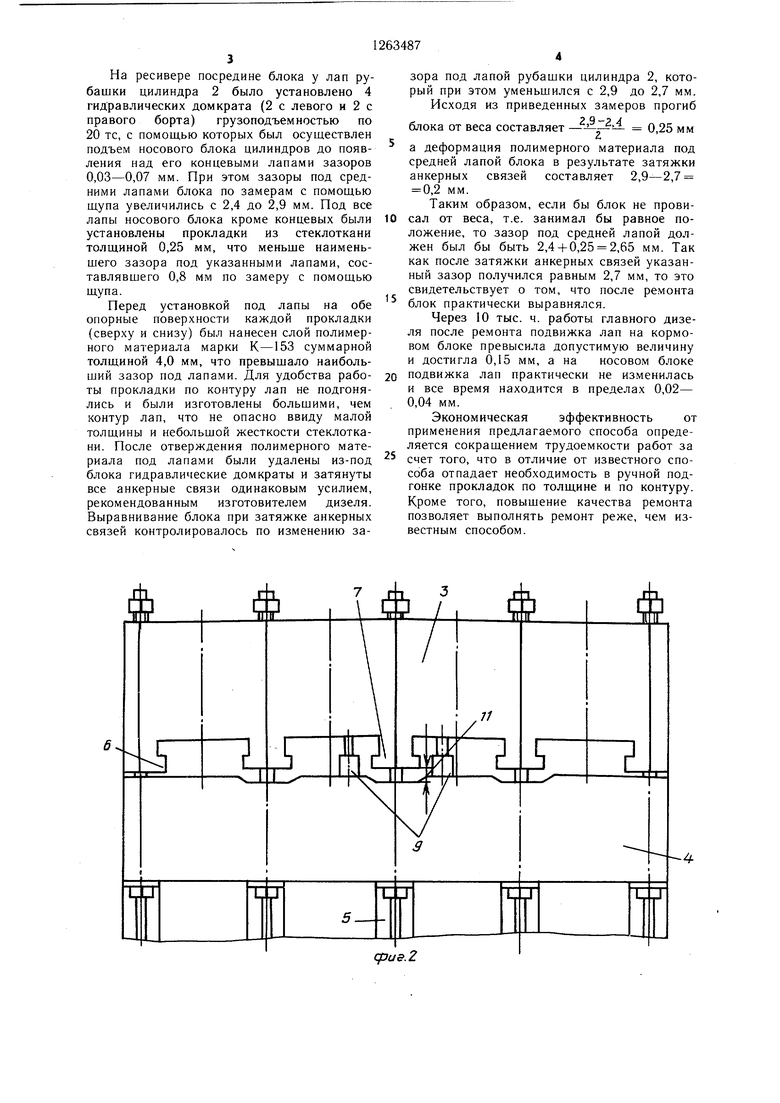

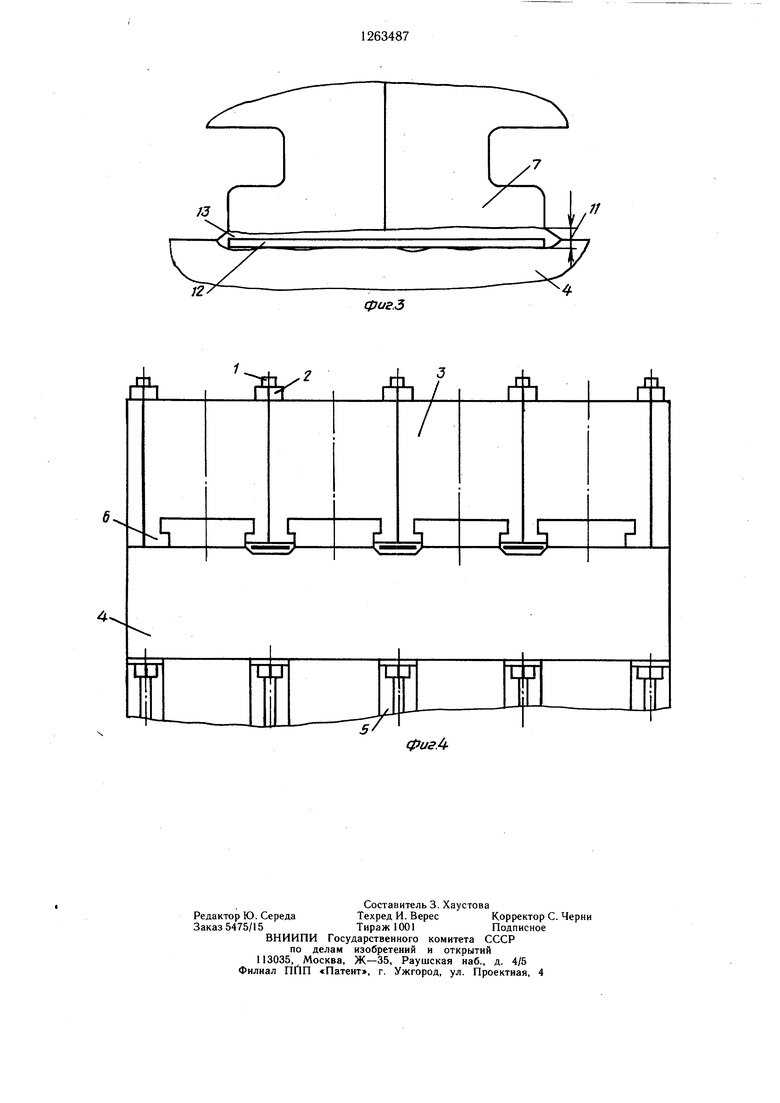

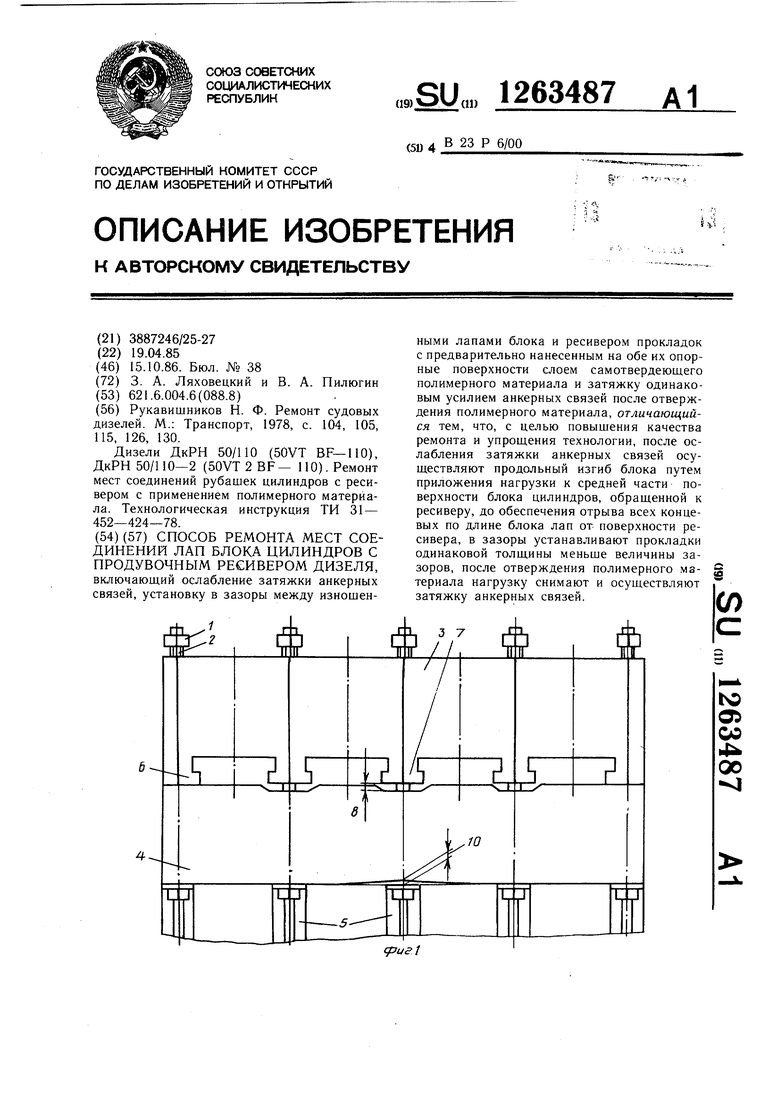

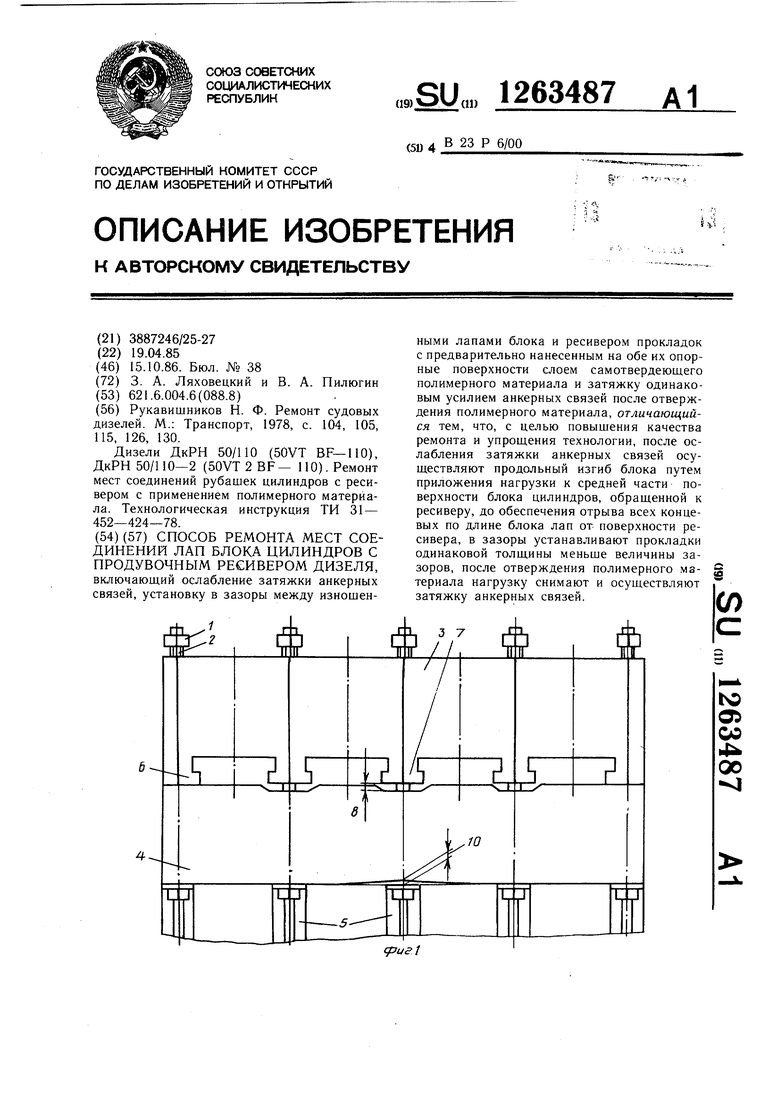

Изобретение относится к ремонту машин, в частности к ремонту соединений деталей остова дизелей. Целью изобретения является повышение качества ремонта и упрощение технологии. ;На фиг. 1 представлено положение блока цилиндров и продувочного ресивера дизеля после ослабления затяжки анкерных связей; на фиг. 2 - положение блока цилиндров после его продольного изгиба; на фиг. 3 - установка прокладок со слоем полимерного материала под лапы блока; на фиг. 4 - положение блока цилиндров и продувочного ресивера после затяжки анкерных связей. При ремонте дизеля, отворачивая гайки 1 ослабляют затяжку анкерных связей 2, стягиваюш.их остов дизеля, включающий блок 3 цилиндров, представляющий собой чугунную отливку или соединенные неподвижно между собой вдоль дизеля чугунные рубашки цилиндров, сварной продувочный ресивер 4 и картерные стойки 5. Из-за неодинакового по длине износа сопрягаемых опорных поверхностей блока 3 и ресивера 4, после ослабления затяжки анкерных связей 2, происходит под деиствием сил упругости самопроизвольное выравнивание блока 3, в результате чего блок получается опертым своими концевыми лапами 6 на ресивер 4, а между лапами 7 блока и ресивером появляются зазоры 8. При этом, часть блока между лапами 6 провисает под действием сил веса. На ресивере 4 под серединой блока 3 устанавливают домкраты 9 в районе средних лап 7 и с помощью этих домкратов поднимают блок 3 до отрыва его концевых лап 6 (появление под ними зазора) от ресивера 4. Если после ослабления затяжки анкерных связей 1 появляется также зазор 10 между ресивером 4 и картерной стойкой 5, то после подъема блока этот зазор закрывается под действием веса блока. В результате указанного подъема блок 3 приобретает равномерный продольный изгиб дугой вверх под действием сил веса, а зазоры 11 под лапами 7 становятся больще зазоров 8 на равномерно меняющиеся по длине блока величины. При этом наибольшие зазоры 11 получаются под средними по длине блока лапами 7. После изгибания блока 3 в зазоры 11 под его изношенными лапами 7 устанавливают прокладки 12 одинаковой толщины. При этом применяют прокладки толщиной, меньшей зазора 11 под каждой лапой 7. Перед установкой, в зазор на обе опорные поверхности каждой прокладки (сверху и снизу) наносят слой полимерного материала толщиной, превышающей зазор 11 под лапой, что обеспечивает полное заполнение зазора 1 прокладкой 12 и жидким полимерным материалом 13, так как при вдвигании прокладок в указанный зазор лишний полимерный материал снимается кромкой лапы. После полного отверждения полимерного материала 13 в зазорах 11 удаляются домкраты 9 из-под блока 3. При этом положение блока получается зафиксированным с помош,ью отвердевшего полимерного материала 13. Затем, заворачивая гайки 1, затягивают одинаковым усилием все анкерные связи 2. Так как деформация полимерного материала от сжатия пропорциональна его толщине, а толщина полимерного материала равномерно уменьшается от средних лап к концевым лапам блока, то в результате затяжки анкерных связей одинаковым усилием, блок выровняется и займет положение близкое к тому, которое приобретает на новом дизеле. При этом увеличивается прижатие средних по длине блока лап к ресиверу за счет того, что изогнутый дугой вверх блок при затяжке анкерных связей стремится распрямиться и своим весом воздействует на средние лапы, и за счет того, что при этом усилие затяжки анкерных связей не тратится на изгиб блока. Увеличение прижатия средних лап блока к ресиверу и выравнивание напряжений сжатия по площади каждой лапы за счет обеспечения гарантированного слоя полимерного материала уменьшает подвижку и износ лап блока в работе и тем самым повышает качество ремонта. Исключение ручной подгонки прокладок по толщине и по контуру с многократным подъемом блока и измерением зазоров под лапами по свинцовым выжимкам упрощает технологию. Пример. Был подвергнут ремонту 6ДКРН 74/160-2. На этом дизеле имеется 2 блока цилиндров (носовой блок, состоящий из соединенных между собой рубашек цилиндров 1-3, и кормовой блок, состоящий из рубашек цилиндров 4-6), разделенных между собой отсеком привода распределительного вала, Перед ремонтом подвижка средних лап блоков (лапы рубащки цилиндра 2 носового блока и лапы рубашки цилиндра 5 кормового блока) относительно ресивера достигла 0,35 мм при допустимой норме 0,10 мм. После ослабления затяжки и отворачивания гаек анкерных связей под концевыми лапами блоков зазоры не были обнаружены, под остальными лапами блоков возникли зазоры 0,8-2,4 мм. Ремонт мест соединений лап с ресивером на кормовом блоке цилиндров был выполнен известным способом с подгонкой по месту стальных прокладок и установкой их под лапы со слоем полимерного материала на эпоксидной осмарки К-153 толщиной 0,5 мм. нове На носовом блоке цилиндров ремонт экспериментально был выполнен в соответствии с предлагаемым способом.

На ресивере посредине блока у лап рубашки цилиндра 2 было установлено 4 гидравлических домкрата (2 с левого и 2 с правого борта) грузоподъемностью по 20 тс, с помощью которых был осуществлен подъем носового блока цилиндров до появления над его концевыми лапами зазоров 0,03-0,07 мм. При этом зазоры под средними лапами блока по замерам с помощью щупа увеличились с 2,4 до 2,9 мм. Под все лапы носового блока кроме концевых были установлены прокладки из стеклоткани толщиной 0,25 мм, что меньще наименьщего зазора под указанными лапами, составлявшего 0,8 мм по замеру с помощью щупа.

Перед установкой под лапы на обе опорные поверхности каждой прокладки (сверху и снизу) был нанесен слой полимерного материала марки К-153 суммарной толщиной 4,0 мм, что превыщало наибольший зазор под лапами. Для удобства работы прокладки по контуру лап не подгонялись и были изготовлены большими, чем контур лап, что не опасно ввиду малой толщины и небольщой жесткости стеклоткани. После отверждения полимерного материала под лапами были удалены из-под блока гидравлические домкраты и затянуты все анкерные связи одинаковым усилием, рекомендованным изготовителем дизеля. Выравнивание блока при затяжке анкерных связей контролировалось по изменению зазора под лапой рубашки цилиндра 2, который при этом уменьшился с 2,9 до 2,7 мм. Исходя из приведенных замеров прогиб

2 9 -Р Л блока от веса составляет 0,25 мм

а деформация полимерного материала под средней лапой блока в результате затяжки анкерных связей составляет 2,9-2,7 0,2 мм.

Таким образом, если бы блок не провисал от веса, т.е. занимал бы равное положение, то зазор под средней лапой должен был бы быть 2,44-0,25 2,65 мм. Так как после затяжки анкерных связей указанный зазор получился равным 2,7 мм, то это свидетельствует о том, что после ремонта блок практически выравнялся.

Через 10 тыс. ч. работы главного дизеля после ремонта подвижка лап на кормовом блоке превысила допустимую величину и достигла 0,15 мм, а на носовом блоке подвижка лап практически не изменилась и все время находится в пределах 0,02- 0,04 мм.

Экономическая эффективность от применения предлагаемого способа определяется сокращением трудоемкости работ за счет того, что в отличие от известного способа отпадает необходимость в ручной подгонке прокладок по толщине и по контуру. Кроме того, повыщение качества ремонта позволяет выполнять ремонт реже, чем известным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ установки втулок с буртом в остов малооборотного дизеля | 1983 |

|

SU1186409A1 |

| Способ ремонта фундаментных клиньев судового двигателя | 1982 |

|

SU1054208A1 |

| Двухтактный двигатель Дизеля | 1934 |

|

SU43777A1 |

| Способ увеличения срока эксплуатации рубашек цилиндров из алюминиевого сплава | 1988 |

|

SU1625646A1 |

| Опорное устройство для крепления вертикальных аппаратов | 2022 |

|

RU2788428C1 |

| Устройство для крепления судового двигателя | 1989 |

|

SU1675163A1 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ, ПОДКЛЕММНАЯ ПОДКЛАДКА И АМОРТИЗИРУЮЩАЯ ПОДРЕЛЬСОВАЯ ПРОКЛАДКА АНКЕРНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ (ВАРИАНТЫ) | 2018 |

|

RU2695944C1 |

| СПОСОБ СЖАТИЯ ПОГЛОЩАЮЩЕГО АППАРАТА | 2017 |

|

RU2653335C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2168045C2 |

| ТВЕРДОТОПЛИВНЫЙ ГАЗОГЕНЕРАТОР ДЛЯ КАТАПУЛЬТНОГО ПОРШНЕВОГО УСТРОЙСТВА РАКЕТЫ | 2008 |

|

RU2372511C1 |

СПОСОБ РЕМОНТА МЕСТ СОЕДИНЕНИЙ ЛАП БЛОКА ЦИЛИНДРОВ С ПРОДУВОЧНЫМ РЕСИВЕРОМ ДИЗЕЛЯ, включаюш,ий ослабление затяжки анкерных связей, установку в зазоры между изношенными лапами блока и ресивером прокладок с предварительно нанесенным на обе их опорные поверхности слоем самотвердеющего полимерного материала и затяжку одинаковым усилием анкерных связей после отверждения полимерного материала, отличающийся тем, что, с целью повышения качества ремонта и упрощения технологии, после ослабления затяжки анкерных связей осуществляют продольный изгиб блока путем приложения нагрузки к средней части поверхности блока цилиндров, обращенной к ресиверу, до обеспечения отрыва всех концевых по длине блока лап от поверхности ресивера, в зазоры устанавливают прокладки одинаковой толщины меньше величины зазоров, после отверждения полимерного ма§ териала нагрузку снимают и осуществляют (Л затяжку анкерных связей. to 05 со 4 00

7Й

t

5

-h

f

г.

i

i

| Рукавишников Н | |||

| Ф | |||

| Ремонт судовых дизелей | |||

| М.: Транспорт, 1978, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1986-10-15—Публикация

1985-04-19—Подача