(54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО 11зобретение относится к промышлен ности строительных материалов, а именно к технологии приготовления и переработки сырьевой смеси для получения портландцементного клинкера. Известна сырьевая смесь для получения портландцементного клинкера, включающая карбонатный, алюмосиликат ный, железосодержащий компоненты и лигносульфонаты аммония J. Наиболее близкой к изобретению по технической сущности и достигаемому результату является сырьевая смесь для получения портландцементного клинкера 2 , включающая известняковый, глинистый, железосодержащий ком поненты и поверхностно-активную добавку при следующем соотношении компонентов, мас.%: Известняковый компонент75,0-78,0 Глинистый компонент21,0-22,5

КЛИНКЕРА }1(елезосодержа1ций компонент0,9-2,0 Поверхностно-активная добавка 0,1-0,5. Недостатком известной сырьевой смеси является низкая производительность печей и высокие энергозатраты. Цель изобретения - повышение производительности печей и уменьшение энергозатрат. Поставленная цель достигается тем, что сырьевая смесь для получения портландцементного кл-инкера, включающая-известняковый глинистый компоненты и поверхностно-активную добавку, допол1штельно содержит отход угледобычи при следующем соотношении компонентов, %: Известняковый компонент9,0-74,0 Глинистый компонент 15,0-30,0

389

Поверхностно-активная добавка 0,1-1,0 Отход угледобычи 10,9-60,0 Отход угледобычи имеет химический состав, %: потери при прокаливании 39,0-46,5; ,1-6,5; 1,58,39; 1,0-6,5; CaO 42,0-54,0; $03 0,5-6,2.

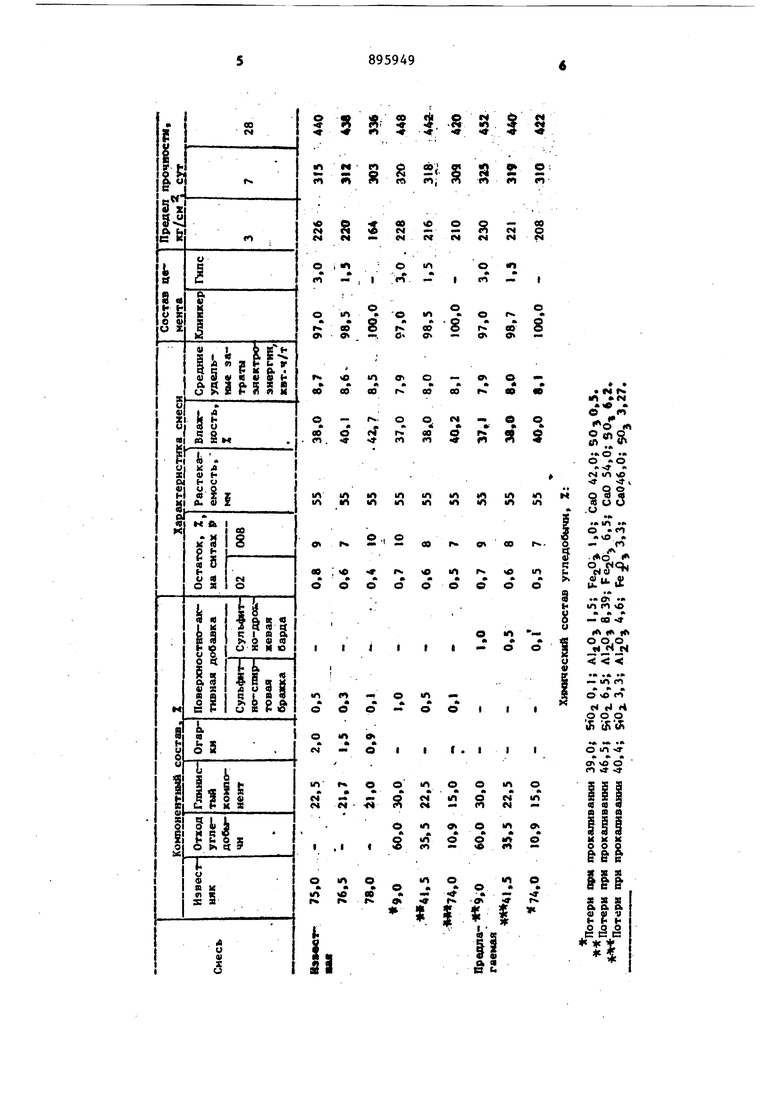

Готовят три сырьевые смеси, кахзда из которых содержит в определенном процентном соотношении исходные компоненты: известняк, глинистый компонент, поверхностно-активную добавку сев и отход угледобычи.

Пример . Готовят сырьевую смесь следующего состава, %: Известняк9,0

Глинистый компонент 30,0 Поверхностно-активная

добавка ССБ1,0

Отход угледобычи 60,0 Пример 2. Готовят сырьевую смесь следующего состава,%:

Известняк74,0 Глинистый компонент15,0 Поверхностно-активная добавка0,1 Отход угледобычи10,9 Пример 3 Готовят сырьевую смесь следующего состава,%: Известняк41,5 Глинистый компонент22,5 Поверхностно-активная добавка0,5 Отход угледобычи35,5

Сырьевые смеси готовят путем дозирования усредненных проб исходных Kot-понентов, Отдозированные компоненты подвергают совместному помолу до остатка на ситах Р 008 10%, К 02 до 1%. Приготовленные и откорректированные смеси обжигают во вращающейся печи.

Результаты испытаний представлены в таблице.

« S 5 i S Й I «

« rt

n n n о ер . e w -

f 4 л (j

S8SS 28;j§

«Ч «4 С4Г« m (4 Ч(Ч

О

«

«

оля.

о

г«соо

,

fv tO

«о «о

о -

о

00

« .

Ш Ц) 1Л in

со ; «в о о

ш « о в

о л

«

С4 -

Я 2 2

rt W O

о 1Л г о

f

«

ео S 8

s; о -

CJ. е -

о

crv

гГ в W

г

14 Г

00

09 Ш ом

в Т.Л

.i. е

N

о

л л |С

я S и я S g«n§

(О

Ф, о

о о

см 1Л «

в- «« I С5

;

1Л «л t

п

м

1Л

s о о

in tf П

ш

1Л

.W

|ь

14 in .«. о «со

.,

со г«

л .«Но

°ы

«г

ш о

о о

«

и.

о

о

о

QI

1Л ел о

мм

- ео sr «к К«

в «о о q.0

« j4jr4jr

- о о

- 1Л fn

«MM

о о л

1Л

о Н г1 ft

о о

о о о

А

М Mk «А

f . I

о Ю «9I . I

е ш 0 о п OS.

S п с о «ft о « - se л - 78 Результаты анализа технологических испытаний сырьевых смесей показывают, что введение отхода угледобычи в диапазоне от 10,9 до 60% позволяет снизить влажность сырьевой смеси при вводе 10,9% - на 0,5%, а при вводе 60% - на 5%, что соответственно увеличивает производительность вращающих ся печей от 0,5 до 5%, а также снижает удельные затраты электроэнергии на 5-12%. При вводе отхода угледобычи менее 10,9% вла сность сырьевой смеси снижается лишь на 0,27. (.при соответственном увеличении производительности печи), а удельные затраты электроэнергии - на 1,2%. Увеличение его количества Bbmie 60% уменьшает эффективность снижения влажности сырьевой смеси до 2,5%. Формула изобретения 1. Сырьевая смесь для получения портландцементного клинкера, включаю щая известняковый,, глинистый компоненты и поверхностно-активную добавку, о т л и ч а ю щ а я с я тем,. Ч1го, с целью повышения производительности печей и уменьшения энергозатрат, она дополнительно содержит отход угледобычи при следующем соотношении компонентов, %: Известняковый компонент9,0-74,0Глинистый компо15,0-30,0 нент Поверхностно-ак0,1-1,0 тивная добавка 10,9-60,0 Отход угледобычи 2, Смесь по п. 1, отличающ а я с я тем, что она содержит отход угледобычи химического состава, : потери при прокаливании 39,0-46,5; 5102.0,1-6,5; 1,5-8,39; 1,0-6,5; CaO 42,0-54,0; SOg 0,5-6,2. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР по заявке № 2819494, кл. С 04 В 7/42, 1979. 2.Тимшпев В.В., Сулименко Л.М. Разжижение цементных сырьевых шламов. Всесоюзный научно-исследовательский институт научно-техничесКой информации и экономики промышленности строительных материалов. К., 1978, 40-42.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения портландцементного клинкера | 1980 |

|

SU895948A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU998408A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1982 |

|

SU1020392A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1992 |

|

RU2035423C1 |

| Сырьевая смесь для получения быстротвердеющего портландцементного клинкера | 1981 |

|

SU1006403A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1999 |

|

RU2162450C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU1008184A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1982 |

|

SU1031933A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1985 |

|

SU1265168A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1996 |

|

RU2074135C1 |

Авторы

Даты

1982-01-07—Публикация

1980-04-30—Подача