Изобретение относится к огнеупорной промышленности и может быть использовано для выполнения футеровок плавильных агрегатов, работающих при 1600-1900 0 в восстановительной среде, например при производстве товарного кобальта.

Цель изобретения - повышение термостойкости и снижение истираемости изделий.

Наличие в составе шихты крупных зерен плавленого корунда размером 0,5-3,0 мм, плавленого периклаза в сочетании с тонкодисперсными алюмомагнезиальной шпинелью и плавленьм корундом обеспечивает создание в процессе обжига прямосвязанной структуры огнеупора. Каемка магнезиальноглиноземистой шпинели, образованная из исходного корунда и периклаза, находится вокруг реликтов исходного корунда. Укрзгпненные зерна корунда уменьшают скорость шпинелеобразования в связи со значительным сокращением суммарной поверхности контакта частиц корунда и периклаза при сохранении соотношения их количеств. Использование плавленого периклаза вместо спеченного позволяет существенно сократить количество вредных примесей (суммарное содержание СаО и SiOj с 5-6% до 2-2,5%) и значительно снизить пористость (пористость спеченного магнезита 8-12%, а плавленного периклаза 1-2%),

Различие коэффициентов термического расширения составляющих огнеупор фаз (периклаза, корунда и шпинели) , а также плавленого корунда с размером зерен 0,5-3,0 мм) способствует образованию термостойкой микротрещиноватой фрагментальной структуры.

При содержании зернистого корунда менее 10%, а плавленого периклаза более 55% огнеупоры характеризуются низкой абразивной устойчивостью. При наличии в шихте зернистого корунда более 20% и плавленого периклаза менее 42% наблюдается разрыхление структуры огнеупора вследствие повышения образования шпинельной .фазы, При этом происходит увеличение объеMia фрагментов, что приводит к значительному увеличению открытой пористости при снижении показателей истираемости и термостойкости изделий.

1- .

Пример. Для изготовления изделий использовали зернистый плавленый корунд фракции 0,5-3,0 мм, плавленый периклаз фракции менее 3 мм, алюмомагнезиальную шпинель фракции менее 0,06 мм и плавленый корунд фракции менее 0,05 мм.

Изделия изготавливают с использованием известных технологических приемов и оборудования.

Масса готовится следукщим образом.

Зернистые составляняцие смешивают в течение 1-2 мин в смесительных бегунах, увлажняют сульфитно-дрожжевой бражкой плотностью 1,21-1,22 г/см и добавляют тонкомолотую составляющую, представленную смесью тонкомолотого корунда и алюмомагнезиальной шпинели. Массу перемешивают в течение 3-4 мин, цосле чего из нее прессуют изделия при удельном давлении прессования 130 МПа, обжигают с выдержкой в течение 4 ч при 1600±10 С. Затем определяют истираемость на лабораторном круге истирания, характеризующуюся потерями массы образцов на 1 см поверхности в стандартных условиях испытаний: путь истирания 50 м, удельная нагрузка на образцы 0,6-10, Па, абразивный материал 5 кварцевый песок Вольского месторождения, температура 20 С. Термостойкость определяли согласно ГОСТ 7875-83.

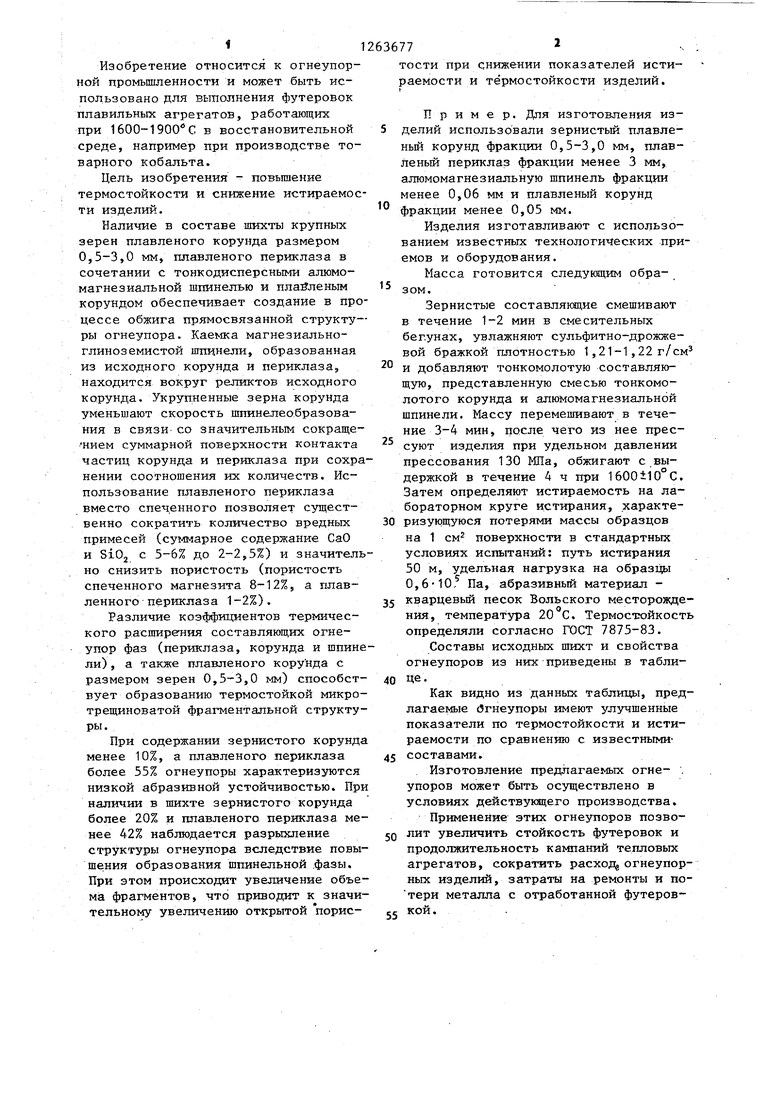

Составы исходных шихт и свойства огнеупоров из них приведены в таблице.

Как видно из данных таблицы, предлагаемые бгнеупоры имеют улучшенные показатели по термостойкости и истираемости по сравнению с известнымисоставами.

Изготовление предлагаемых огне- . упоров может быть осуществлено в условиях действукщего производства.

Применение этих огнеупоров позволит увеличить стойкость футеровок и продолжительность кампаний тепловых агрегатов, сократить расходд огнеупорных изделий, затраты на ремонты и потери металла с отработанной футеровJ кой, .

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1996 |

|

RU2098385C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085538C1 |

| Состав для изготовления периклазошпинельных огнеупоров | 2016 |

|

RU2634142C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1997 |

|

RU2116275C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1992 |

|

RU2040507C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2116276C1 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| СОСТАВ И СПОСОБ ОБРАЗОВАНИЯ МАССЫ КАРБОНИРОВАННЫХ ОГНЕУПОРОВ | 2004 |

|

RU2245863C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 2000 |

|

RU2163900C1 |

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ, включающая периклазсодержащий компонент фракции менее 3 мм, алюмомагнезиальную шпинель фракции менее 0,06 мм, :плавленый корунд: фракции менее 0,06 мм и временное связующее, отличающаяся тем, что, с целью повышения термостойкости и снижения истираемости, она дополнительно содерлсит плавленый корунд фракции 0,5-3,0 мм, а в качестве периклазсодержащего компонента - плавленый периклаэ при следующем соотношении компонентов, мас.%: Плавленый периклаз фракции менее 3 мм 4, -55 Алюмомагнезиальная шпинель фракции менее 0,06 мм 10-25 S Плавленый корунд сл фракции 0,5-3,0 мм 10-20 Плавленый корунд фракции менее , 0,06 мм10-20 . Временное связующее3-5

| Шихта для изготовления огнеупоров | 1974 |

|

SU507543A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1972 |

|

SU421668A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-10-15—Публикация

1985-03-25—Подача