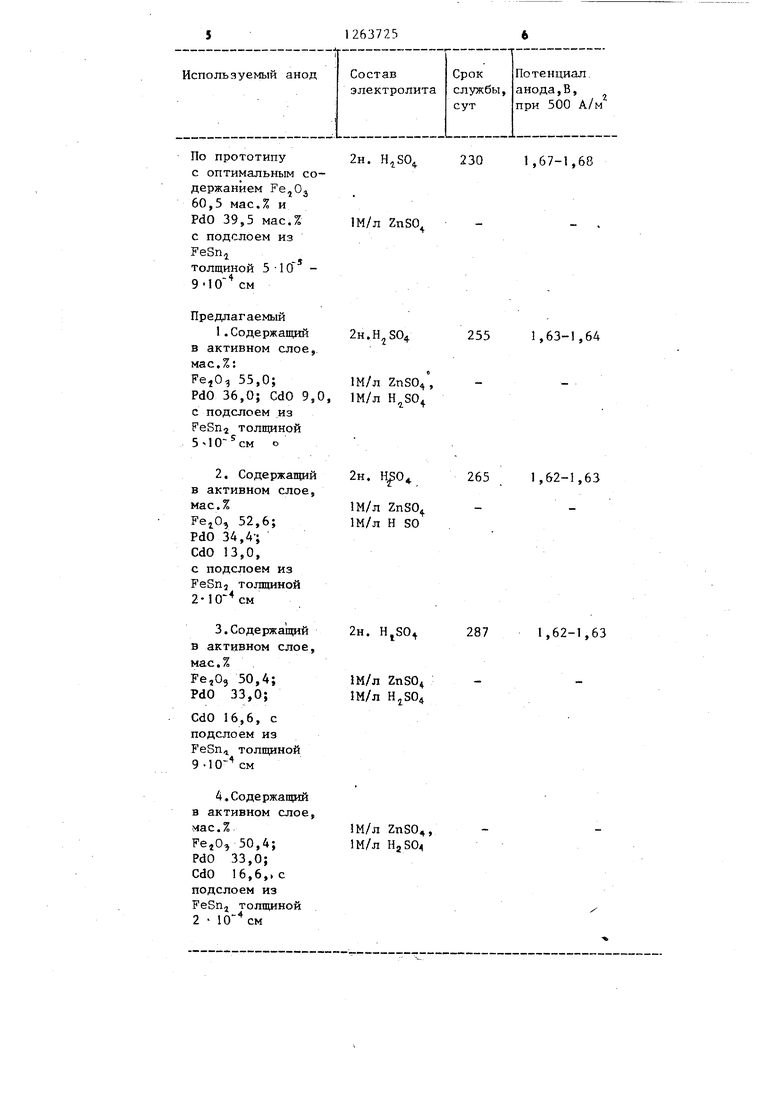

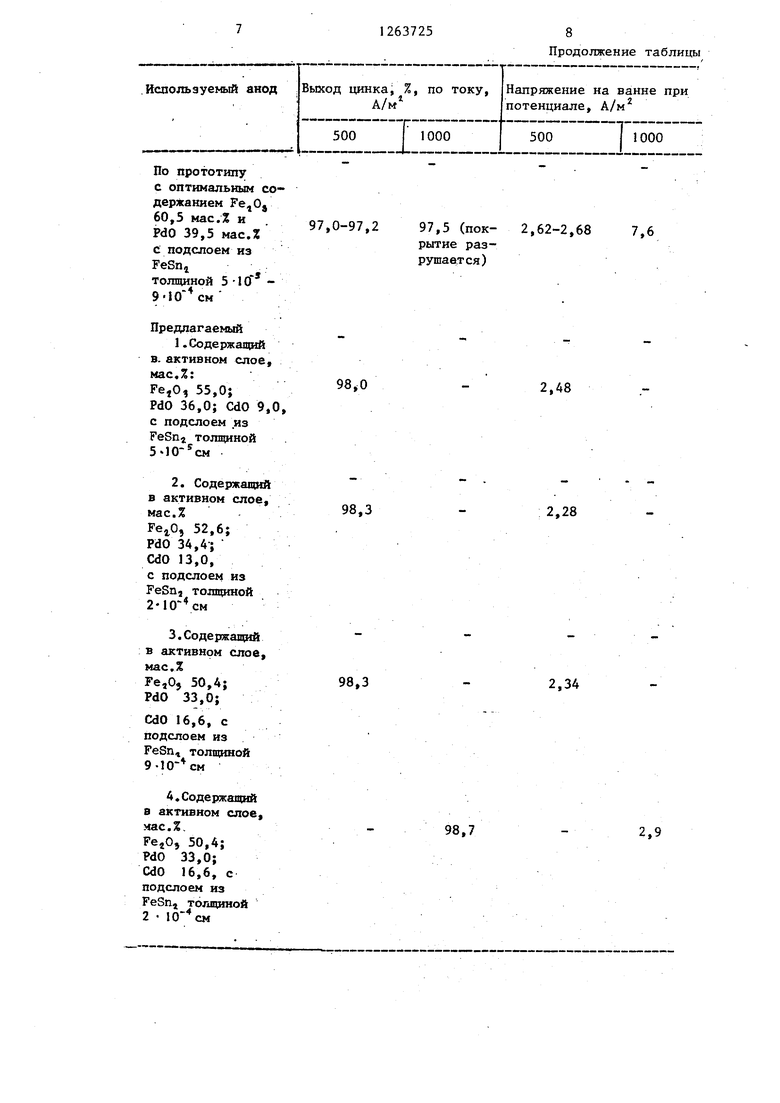

1,1 Изобретение относится к изготовле нию нерастворимых для электрохимичес ких процессов, в частности к изготов лению электродов с покрытием на осно ве оксидов железа на титановой основе, применяемых в гидрометаллургии конкретно для электроосаждения цинка из серно-кислых растворов. Целью изобретения является увелнчение срока службы анода, уменьшение энергозатрат, при его использовании и снижение расхода благородного металла. Анод готовят следующие образом. На предварительно протравленную в JO%-HOM растворе щавелевой кислоты в течение 60 мин при 95 С титановую основу толищной 2,5 мм гальванически осаждают сплав FeSn из электролита состава, г/л: FeCl, 27;SnCl2 х X 4,0; 150,при рН 8,4, и катодной плотности тока 0,5 А/дм . После нанесения подслоя анод промывают водой, высушивают при комнатной температуре на воздухе. Затем на подслой из FeSn. наносят активное покрытие из оксидов железа, палладия и кадмия многократным погружением титановой основы с нанесенным на нее подслоем в смесь азотнокислых растворов железа (0,931 г/10 мл), палладия (0,756 т/10 мл) и кадмия (0,1930,386 г/10 мл) с последукжцим разложением при 600 С и охлаждением на воздухе. Толщина активного слоя 4 х X 10 см соответствует применяемой на практике толщине покрытий, содержащих оксиды благородных металлов. Аноды, приготовленные предлагаемым и известным способами, испытывали в электролизе раствора 2н. при 25-30 с, плотности тока 500 А/м а также при электролизе раствора сос тава 1М/Л ZnSO,, 1М/Л при 35 С и плотности тока 500 А/м (и 1000 А/м). П р и р 1. Анод, приготовленный предлагаемым способом с подслоем из FeSn, толщиной 5-10 см и активным слоем из, мас.%: , 55; PdO 36,0; CdO 9,0, толщиной 410 см ИС пытывают в растворе 2н. HjS04 при плотности тока 500 А/м я 25-30 С. Анод сохраняет стабильность в течение 255 сут, потенциал его равен 1,63-1,643. 5 Пример 2.Анод,приготовлен ный предлагаемым способом,с подслоемиз FeSnj толщиной 2-10 см и активным из, мас.%: Fe., 52,6; PdO 34,4; CdO 13,0, толщиной 41СГ см испытывают в растворе 2н. при плотности тока 550 А/м в течение 265 сут, потенциал его равен 1,63 1,64В. П р и м е р 3. Анод, приготовленный данным способом с подслоем из FeSUj толщиной 9-10 см иактивным слоем из, мас.%: Fe,0, 50,4; PdO 10 см 33,0; CdO 16,6, толщиной 4 испытывают в растворе 2vi, при плотности тока 500 А/м и 25-30 С. Анод сохраняет стабильность в течение 287 сут, потенциал его равен 1,62-1,63В. Предлагаемьй анод на основе,мас.%: FejO, 50,4-55,,0; PdO 33,0-36,0; CdO 9,0-16,6, может быть использован при электролизе промышленных растворов сернокислого цинка. Пример 4. Анод, приготовленный, данным способом, с подслоем из FeSn толщиной 5-10. см и активным слоем из, мас.%: , 55; PdO 36,0; CdO 9,0, толщиной 4-10 см испытывают при электролизе раствора состава: ZuSO 1М/Л, lM/л при температуре 35 С и плотности тока 500 А/ /м. Выход цинка по току составляет 98,0% за 24 ч, напряжение на ванне 2,48В. Пример5. Анод, приготовлен-г ный предлагаемым способом, с подслоем из FeSHj толщиной см и активным слоем из, мас.%: 52,6; PdO 34,4; CdO 13,0, толврной 4 х X 10 см испытывают при электролизе раствора состава: ZnSOjj 1М/л, 1М/Л, при температуре 35 С и плотности тока 500 А/м. Выход цинка по току составляет 98,3% за 24 ч,нап ряжение на ванне 2,28В. Примерб. Анод, приготовленный данным способом, с подслоем из FeSnj толщиной 910 см и активным слоем из, мас.%: , 50,4; PdO 33,0; CdO 16,6, толщиной 4/10 см испытывают при электролизе раствора состава: , Ш/л,, H2S04 Ш/л, при и плотности тока 500 А/м. Выход цинка по току составляет 98,3% за 24 ч, напряжение на ванне 2,34В. Пример7. Анод, приготовленный предлагаемым способом, с подело3ем из FeSHj толщиной 2 10 см и активным слоем из мас.%: , 50,4, PdO 33,0, CdO 16,6, толщиной 4 х X 10 см испытывают при электролизе раствора: ZnS04 Ш/л, при 35°С и плотности тока 1000 А/м. Выход цинка потоку составляет 98.7% за 24 ч, напряжение на ванне 2,9В. Результаты испытаний представлены в таблице. Преимуществом предлагаемого анода является большая стабильность его в серко-кислых растворах по сравнению с известным анодом, заключающаяся в сохранении им более низкого потенциа ла (1,62-1,648) на пpoтяжeни больше го промежутка времени (255-287 сут) при одновременном уменьшении содержа ния благородного металла в активном слое (Pd) на 1-9 мас.%. Толщина подслоя из FeSn варьируется от 5-10 до 9-10 см. Подслой из FeSn толщиной меиее 5. не оказьшает стабилизирующего действия на потенциал анода. Так, например. 254 на аноде с подслоем из FeSn толщиной 4-.10 см потенциал в 2н. при 500 А/м возрастает за 70 сут от 1,75 до 4,0В. Нанесение подслоя из FeSn толщиной более 910 см нецелесообразно ввиду ухудшения сцепления подслоя с титановой основой и снижения качества сплава. Увеличение содержания оксида кадмия в активном покрытии выше 16,6 мас.% вызьшает разрушение структуры смешанного оксидного покрытия и ухудшает электрохимические характеристики алода, при меньшем 9% содержании оксида кадмия в покрытии анод имеет более высокие потенциалы и меньший срок службы. Применение анода по изобретению по сравнению с известным позволяет уменьшить закладку благородного металла (Pd) на 1-9 мае.7,, увеличить срок службы анода на 25-72 сут,снизить напряжение на ваннена 0,14 0,40В, т.е. снизить энергозатраты НА производство цинка.

По прототипу с оптимальным сдержанием60,5 мас.% и PdO 39,5 мас.% с подслоем из FeSn,

толщиной 5-10 9 10 см

Предлагаемый

1.Содержащий в активном слое,. мас.%: 55,0; PdO 36,0; CdO 9,0, с подслоем из FeSn толщиной о

2. Содержащий в активном слое, мас.%

, 52,6; PdO 34,4-; CdO 13,0, с подслоем из FeSnj толщиной

3.Содержащий в активном слое, мас.%

Ге,0з 50,4; PdO 33,0;

CdO 16,6, с подслоем из FeSn толщиной 9 10 см

4.Содержащий в активном слое, мас.%

FejO, 50,4; PdO 33,0; CdO 16,6,. с подслоем из FeSnj толщиной 2

2н.

230

1,67-1,68

Ш/л ZnSO

2н,Н2804

1,63-1,64

255

1М/Л ZnSO, Ш/л

1,62-1,63

265

2н. HjSO

1,62-1,63

287

М/л ZnSO Ш/л HjS04

Ш/л ZnSO,, Ш/л HjSO

.Используемый анод

| название | год | авторы | номер документа |

|---|---|---|---|

| Анод для электроосаждения цинка из сернокислых растворов | 1982 |

|

SU1059025A1 |

| Анод для электроосаждения цинка из сернокислых растворов | 1982 |

|

SU1060709A1 |

| Анод для электрохимических процессов | 1987 |

|

SU1528816A1 |

| Анод для электролитического выделения хлора | 2024 |

|

RU2827197C1 |

| ЭЛЕКТРОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2288973C1 |

| Способ изготовления анода | 1989 |

|

SU1675390A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ | 1994 |

|

RU2069239C1 |

| Способ изготовления анода для электрохимических процессов | 1988 |

|

SU1721127A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНОДОВ | 2012 |

|

RU2522061C2 |

| Способ изготовления оксидно-железного электрода | 1988 |

|

SU1624058A1 |

АНОД ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ЦИНКА ИЗ СЕРНО-КИСЛЫХ PACTВОРОВ,включающий титановую основу, подслой из сплава железа с оловом включающий титановую основу, подслой из сплава железа с оловом FeSn толщиной

| Гурьева Л.Н., Разина Н.Ф | |||

| Повышение стабильности титановых анодов с оксидным железо-палладиевым noKiaiтием | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Анод для электроосаждения цинка из сернокислых растворов | 1982 |

|

SU1059025A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1986-10-15—Публикация

1985-03-27—Подача