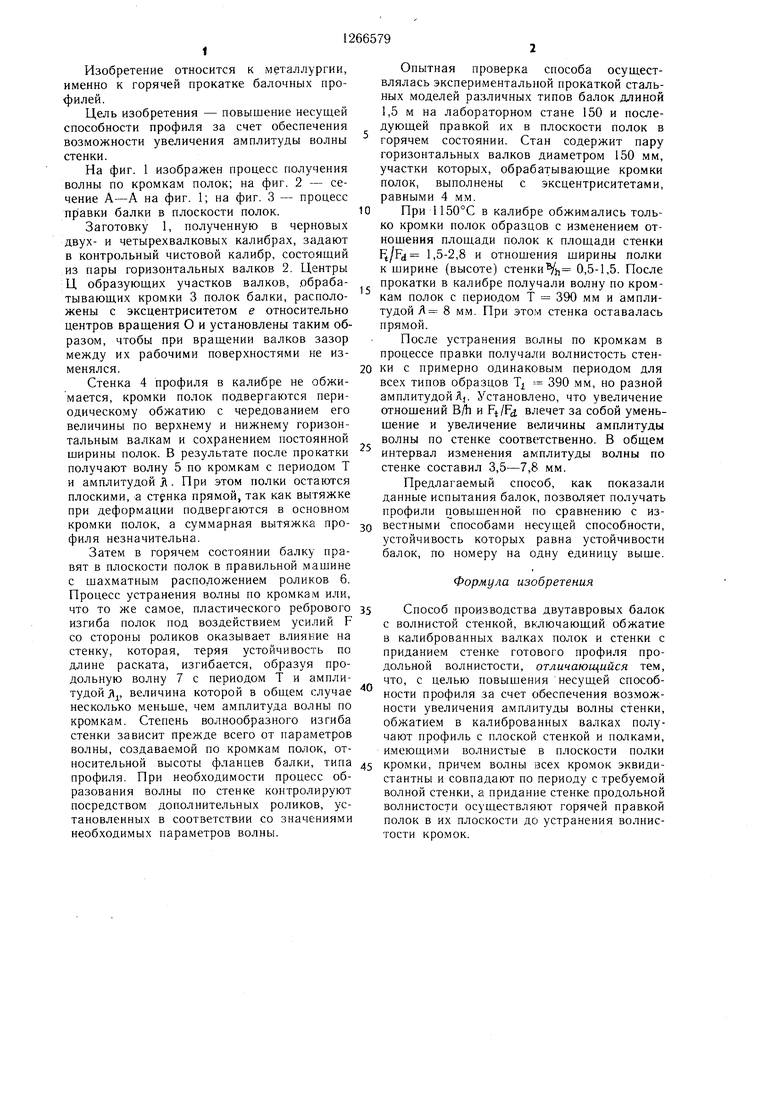

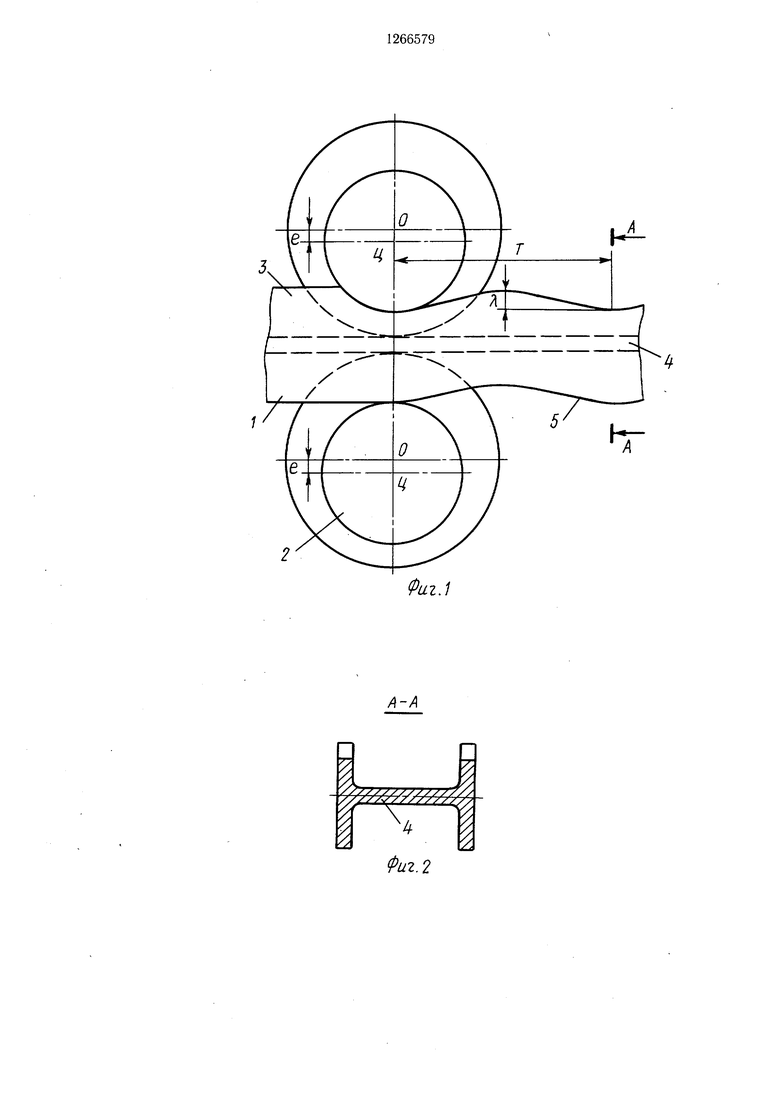

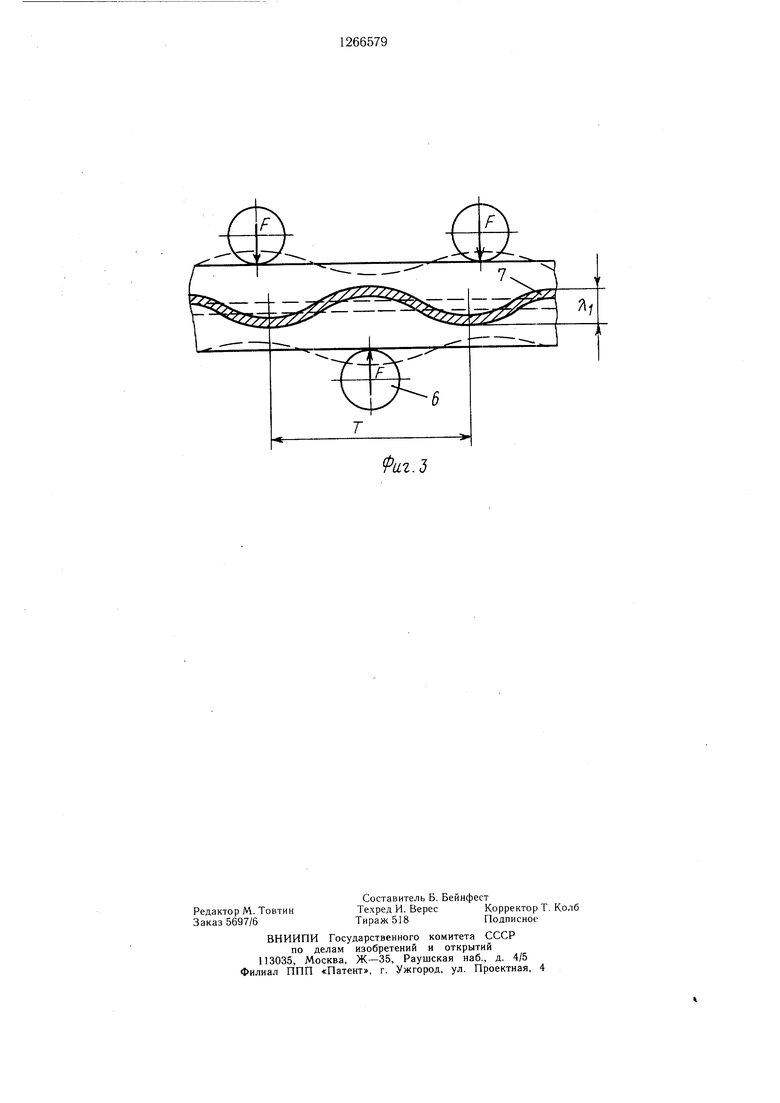

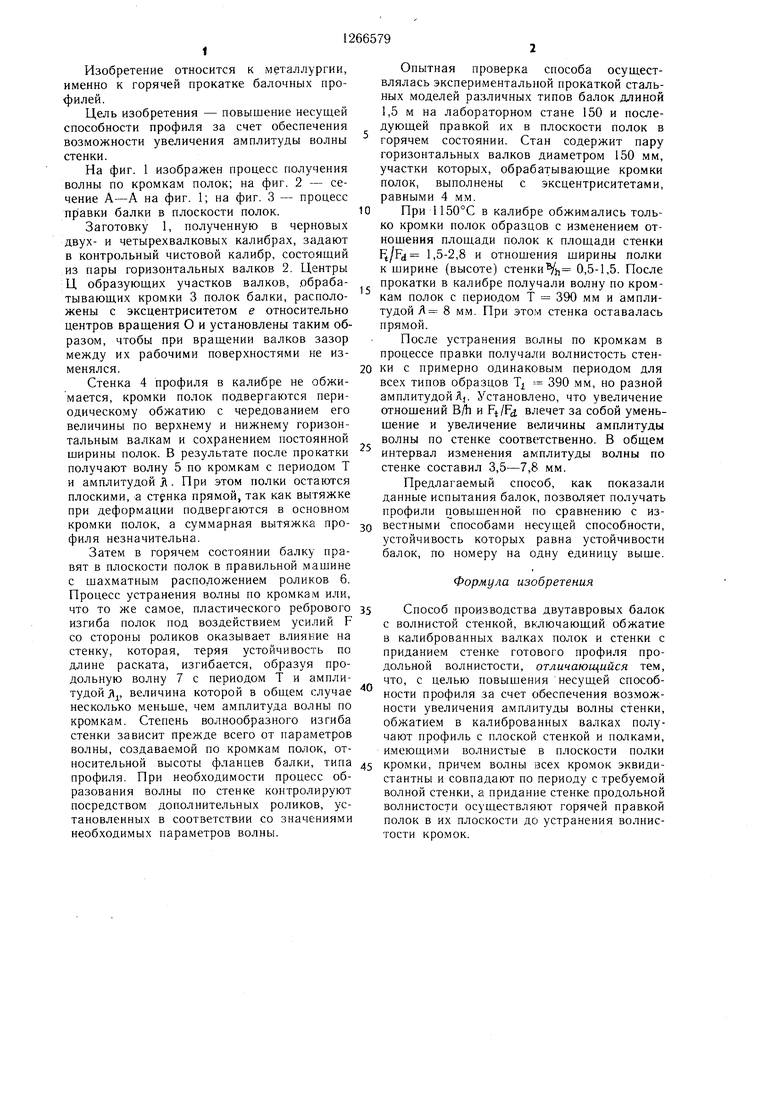

Изобретение относится к металлургии, именно к горячей прокатке балочных профилей. Цель изобретения - повышение несущей способности профиля за счет обеспечения возможности увеличения амплитуды волны стенки. На фиг. 1 изображен процесс получения волны по кромкам полок; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - процесс правки балки в плоскости полок. Заготовку 1, полученную в черновых двух- и четьфехвалковых калибрах, задают в контрольный чистовой калибр, состоящий из пары горизонтальных валков 2. Центры Ц образующих участков валков, .обрабатывающих кромки 3 полок балки, расположены с эксцентриситетом е относительно центров вращения О и установлены таким образом, чтобы при вращении валков зазор между их рабочими поверхностями не изменялся. Стенка 4 профиля в калибре не обжимается, кромки полок подвергаются периодическому обжатию с чередованием его величины по верхнему и нижнему горизонтальным валкам и сохранением постоянной ширины полок. В результате после прокатки получают волну 5 по кромкам с периодом Т и амплитудой Л . При этом полки остаются плоскими, а стенка прямой, так как вытяжке при деформации подвергаются в основном кромки полок, а суммарная вытяжка профиля незначительна. Затем в горячем состоянии балку правят в плоскости полок в правильной мащине с шахматным расположением роликов 6. Процесс устранения волны по кромкам или, что то же самое, пластического ребрового изгиба полок под воздействием усилий Р со стороны роликов оказывает влияние на стенку, которая, теряя устойчивость по длине раската, изгибается, образуя продольную волну 7 с периодом Т и амплитудой J,j, величина которой в общем случае несколько меньше, чем амплитуда волны по кромкам. Степень волнообразного изгиба стенки зависит прежде всего от параметров волны, создаваемой по кромкам полок, относительной высоты фланцев балки, типа профиля. При необходимости процесс образования волны по стенке контролируют посредством дополнительных роликов, установленных в соответствии со значениями необходимых параметров волны. Опытная проверка способа осуществлялась экспериментальной прокаткойстальных моделей различных типов балок длиной 1,5 м на лабораторном стане 150 и последующей правкой их в плоскости полок в горячем состоянии. Стан содержит пару горизонтальных валков диаметром 150 мм, участки которых, обрабатывающие кромки полок, выполнены с эксцентриситетами, равными 4 мм. При 1150°С в калибре обжимались только кромки полок образцов с изменением отношения площади полок к площади стенки Fi/Fd 1,5-2,8 и отнощения щирины полки к ширине (высоте) стенки% 0,5-1,5. После прокатки в калибре получали волну по кромкам полок с периодом Т 390 мм и амплитудойЛ 8 мм. При этом стенка оставалась прямой. После устранения волны по кромкам в процессе правки получали волнистость стенки с примерно одинаковым периодом для всех типов образцов Т 390 мм, но разной амплитудой Aj. Установлено, что увеличение отнощений B/h и влечет за собой уменьшение и увеличение в«5личины амплитуды волны по стенке соответственно. В общем интервал изменения амплитуды волны по стенке составил 3,5-7,8 мм. Предлагаемый способ, как показали данные испытания балок, позволяет получать профили повышенной по сравнению с известными способами несущей способности, устойчивость которых равна устойчивости балок, по номеру на одну единицу выше. Формула изобретения Способ производства двутавровых балок с волнистой стенкой, вютючающий обжатие в калиброванных валках полок и стенки с приданием стенке готового профиля продольной волнистости, отличающийся тем, что, с целью повышения несущей способности профиля за счет обеспечения возможности увеличения амплитуды волны стенки, обжатием в калиброванных валках получают профиль с плоской стенкой и полками, имеющими волнистые в плоскости полки кромки, причем волны всех кромок эквидистантны и совпадают по периоду с требуемой волной стенки, а придание стенке продольной волнистости осуществляют горячей правкой полок в их плоскости до устранения волнистости кромок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки двутавров с волнистой стенкой | 1989 |

|

SU1676691A1 |

| Способ изготовления двутавровых балок | 1979 |

|

SU904813A1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРОВ | 1999 |

|

RU2169050C2 |

| СПОСОБ ПРОКАТКИ НА ДВУХВАЛКОВОМ РЕВЕРСИВНОМ СТАНЕ ФАСОННОЙ ЗАГОТОВКИ | 1973 |

|

SU389851A1 |

| СПОСОБ ПРАВКИ ГОРЯЧЕГО ФАСОННОГО ПРОКАТА | 2004 |

|

RU2366526C2 |

| Способ продольного разделения сдвоенных прокатных профилей | 1978 |

|

SU763010A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТАВРОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030933C1 |

| Способ горячей прокатки полос переменного поперечного сечения | 1987 |

|

SU1482739A1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 1997 |

|

RU2111803C1 |

| Способ изготовления горячекатаного двутавра из фасонной заготовки | 2020 |

|

RU2758605C1 |

Изобретение относится к области металлургии, а именно к горячей прокатке балочных профилей. Цель изобретения - повышение несушей способности профиля за счет обеспечения возможности увеличения амплитуды волны стенки. Для этого предварительно получают профиль с плоской стенкой и полками, имеюпдими волнистые в плоскости полки кромки, после чего полки правят вгорячую до устранения волнистости кромок, и в процессе этой правки стенка приобретает требуемую продольную волнистость. 3 ил. о: с

V/ Х/./У X

fe.2

.д

| Грицук Н | |||

| Ф., Антонов С | |||

| П | |||

| Производство широкополосных двутавров | |||

| - М.; Металлургия, 1973, с | |||

| АППАРАТ ДЛЯ ОБОГАЩЕНИЯ РУД ПО МЕТОДУ ВСПЛЫВАНИЯ | 1915 |

|

SU279A1 |

| Способ прокатки балок | 1973 |

|

SU454065A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-10-30—Публикация

1985-05-11—Подача