1

Известен способ прокатки двутавровых балок и других профилей, имеющих элементы в виде полок и стенок, заключающийся в том, что заготовку прямоугольного сечения прокатывают в разрезных калибрах блюминга, затем в открытых или закрытых калибрах заготовительной клети стана, после чего окончательную прокатку ведут в универсальных балочных клетях стана.

При прокатке этим способом сортамент стана по размерам готового профиля разбивается на ряд групп, для каждой из которых предусмотрена своя система калибров заготовительной клети и исходная заготовка. Прокатка сопровождается утяжкой малодефор.мируемых и недеформируемых в данном калибре элементов профиля, например полок балки, что делает необходимым выбор размеров исходной заготовки со значительным превышением относительно размеров готового профиля.

Предложенный способ отличается тем, что из фасонной заготовки, полученной, например, с установки непрерывной разливки стали или с блюминга, формируют профиль, близкий к готовому, прокатывая такие элементы, как полки и стенки, в поперечном направлении по всей их длине в двухвалковом реверсивном стане выступами на валках, совершающих реверсивно-качательные движения, с последовательным смещением заготовки по длине для прокатки следующего участка.

Прокатку элементов с затрудненным доступом для валков, например полок, производят между валками и промежуточной плитой, которая может быть составной.

Поперечная прокатка элементов профиля исключает утяжку недеформируемых его

элементов, позволяет получать профили увеличепных сравнительно с исходной заготовкой размеров, сокращает число типоразмеров исходной заготовки, обеспечивающих выполпение всего сортамента стана. Последнее особенно важно для совмещенной работы УНРС с балочным станом.

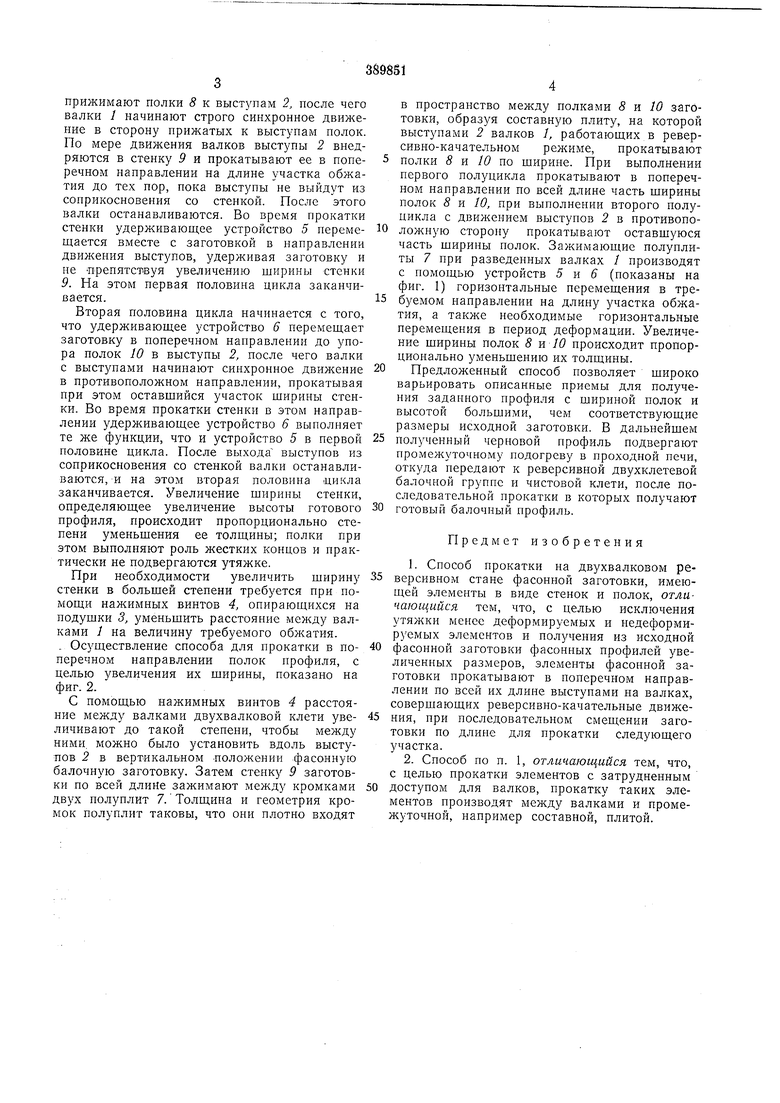

На фиг. 1 и 2 для иллюстрации способа изображена прокатная клеть. Прокатная клеть содержит плоские валки

-/ с выступами 2; щейки валков, установленные в подущках 3, нажимные винты 4 для регулирования положения валков, устройство 5 для удержания и перемещения заготовки с одной стороны валков и такое же устройство

6 с другой стороны валков, составную плиту 7.

Фасонную заготовку, полученную, например, с УНРС, после подогрева в проходной печи устанавливают между валками вдоль

выступов. Удерживающие устройства 5 к 6

прижимают полки 8 к выстзпам 2, после чего валки / начинают строго синхронное движение в сторону прижатых к выступам полок. По мере движения валков выступы 2 внедряются в стенку 9 и прокатывают ее в поперечном направлении на длине участка обжатия до тех пор, пока выступы не выйдут из соприкосновения со стенкой. После этого валки останавливаются. Во время прокатки стенки удерживающее устройство 5 перемепдается вместе с заготовкой в паправлении движения выступов, удерживая заготовку и не Препятствуя увеличению ширины стенки 9. На этом первая половина цикла заканчивается.

Вторая половина цикла начинается с того, что удерживающее устройство 6 перемещает заготовку в поперечном нанравлении до упора полок 10 в выступы 2, после чего валки с выступами начинают синхронное движение в противоположном направлении, прокатывая при этом оставшийся участок ширины стенки. Во время прокатки стенки в этом направлении удерживающее устройство 6 выполняет те же функции, что и устройство 5 в первой половине цикла. После выхода выступов из соприкосновения со стенкой валки останавливаются, и на этом вторая половина цикла заканчивается. Увеличение ширины стенки, определяющее увеличение высоты готового профиля, происходит пропорционально степени уменьшения ее толщины; полки при этом выполняют роль жестких концов и практически не подвергаются утяжке.

При необходимости увеличить ширину стенки в большей степени требуется при помощи нажимных винтов 4, опирающихся на подушки 3, уменьшить расстояние между валками 1 на величину требуемого обжатия. . Осуществление способа для прокатки в поперечном направлении полок профиля, с целью увеличения их ширины, показано на фиг. 2.

С помощью нажимных винтов 4 расстояние между валками двухвалковой клети увеличивают до такой степени, чтобы между ними, можно было установить вдоль выступов 2 в вертикальном .положении фасонную балочную заготовку. Затем стенку 9 заготовки по всей длине зажимают между кромками двух полуплит 7. Толщина и геометрия кромок полуплит таковы, что они плотно входят

в пространство между полками 8 и 10 заготовки, образуя составную плиту, на которой выступами 2 валков 1, работающих в реверсивно-качательном режиме, прокатывают 5 полки 8 и 10 по ширине. При выполнении первого полуцикла прокатывают в поперечном направлении по всей длине часть ширины полок 8 и W, при выполнении второго полуцикла с двил еиием выступов 2 в противоположную сторону прокатывают оставшуюся часть ширины нолок. Зажимающие полуплиты 7 при разведенных валках / производят с помощью устройств 5 и (показаны на фиг. 1) горизонтальные перемещения в требуемом направлеиии на длину участка обжатия, а также необходимые горизонтальные перемещения в период деформации. Увеличение ширины полок 8 и 10 происходит пропорционально уменьшению их толщины.

0 Предложенный способ позволяет широко варьировать описанные приемы для получения заданного профиля с шириной полок и высотой большими, чем соответствующие размеры исходной заготовки. В дальнейшем

5 полученный черновой профиль подвергают промежуточному подогреву в прохо/т;ной печи, откуда передают к реверсивной двухклетевой балочной группе и чистовой клети, после последовательной прокатки в которых получают

0 готовый балочный профиль.

Предмет изобретения

1. Способ прокатки на двухвалковом реверсивном стане фасонной заготовки, имеющей элементы в виде стенок и полок, отличающийся тем, что, с целью исключения утяжки менее деформируемых и недеформируемых элементов и получеиия из исходной

0 фасонной заготовки фасонных профилей увеличенных размеров, элементы фасонной заготовки прокатывают в поперечном направлении по всей их длине выступами на валках, совершающих реверсивно-качательные движения, нри последовательном смещении заготовки по длине для прокатки следующего участка.

2. Способ по п. 1, отличающийся тем, что, с целью прокатки элементов с затрудненным

0 доступом для валков, прокатку таких элементов производят между валками и промежуточной, например составной, плитой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления горячекатаного двутавра из фасонной заготовки | 2020 |

|

RU2758605C1 |

| СПОСОБ ПРОКАТКИ ДВУХГРЕБНЕВЫХ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2005 |

|

RU2283706C1 |

| СПОСОБ ПРОИЗВОДСТВА ДВУТАВРОВОЙ БАЛКИ И ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2620212C1 |

| СПОСОБ ПРОКАТКИ ДВУТАВРОВ | 2009 |

|

RU2403996C1 |

| Способ изготовления двутавров | 1982 |

|

SU1045961A1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРОВ | 1999 |

|

RU2169050C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТАВРОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030933C1 |

| ПРОКАТКА УГЛОВЫХ ПРОФИЛЕЙ | 2012 |

|

RU2530682C2 |

| Способ прокатки фланцевых профилей | 1977 |

|

SU707622A1 |

| Способ получения тавровых профилей | 1982 |

|

SU1072930A1 |

Даты

1973-01-01—Публикация