лентами на расстоянии от электрода, равном ширине свариваемой стороны изделия. При подаче изделии вследствие разницы в скоростях перемещения цепного транспортера и пары бесконечных лент происходит досьшка каждого изделия друг к другу. Ролик копирного устройства осуществляет установку электрода при сварке по последующей детали, копируя радиусы закруглений углов. Таким образом, обеспечивается непрерьшная подача свариваемых изделий. 1 з.п. ф-лы, 7 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической сварки криволинейных изделий | 1978 |

|

SU766805A1 |

| Зажимное устройство для сборки и сварки изделий типа бака с патрубком | 1987 |

|

SU1433725A1 |

| Установка для сборки под сваркуи СВАРКи пРОдОльНыХ шВОВ КОНичЕСКиХзАгОТОВОК | 1978 |

|

SU795834A1 |

| Устройство для автоматической сварки тавровых соединений с двух сторон | 1988 |

|

SU1539031A1 |

| Устройство для автоматической сварки | 1986 |

|

SU1353592A1 |

| Устройство для автоматической свар-Ки зАМКНуТыХ КРиВОлиНЕйНыХ шВОВ СпРяМОлиНЕйНыМи и РАдиуСНыМи учАСТКАМи | 1979 |

|

SU846196A1 |

| Установка для автоматической сварки замкнутых швов с радиусными скруглениями | 1982 |

|

SU1038161A1 |

| Устройство для автоматической сварки угловых швов | 1977 |

|

SU733937A1 |

| Устройство для сварки вертикальных угловых швов | 1991 |

|

SU1796393A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ СВАРИ Of СОЮ ЗНАЯШ;Т;:;1Л:0-;;.Х^^;г;?МйЯБИБЛИОТЕКА | 1971 |

|

SU322247A1 |

Изобретение относится к сварке и может быть использовано при автоматической сварке изделий прямоугольного сечения с закругленньми углами. Цель - повьш1ение производительности. Установка оснащена смонтированными в зоне сварочных головок 2 и 3 холостыми подпружиненными роликами, парой подпруясиненных ограничителей, установленных с возможностью поворота, и направляющей линейкой. Цепной транспортер 7 снабжен парой бесконечных упругих лент, связанных с Приводом цепного транспортера 7 через ускоряющую зубчатую передачу. Казкдый электрод снабжен копирным устройством. Ролик копирного устройства установлен между электродом и-упругими (Л , / / .«

t

Изобретение относится к сварке, а именно к устройствам для сварки прямоугольных изделий с закругленными углами, и может быть использовано в различных отраслях машиностроения.

Цель изобретения - повьшение производительности путем обеспечения непрерывной подачи изделий.

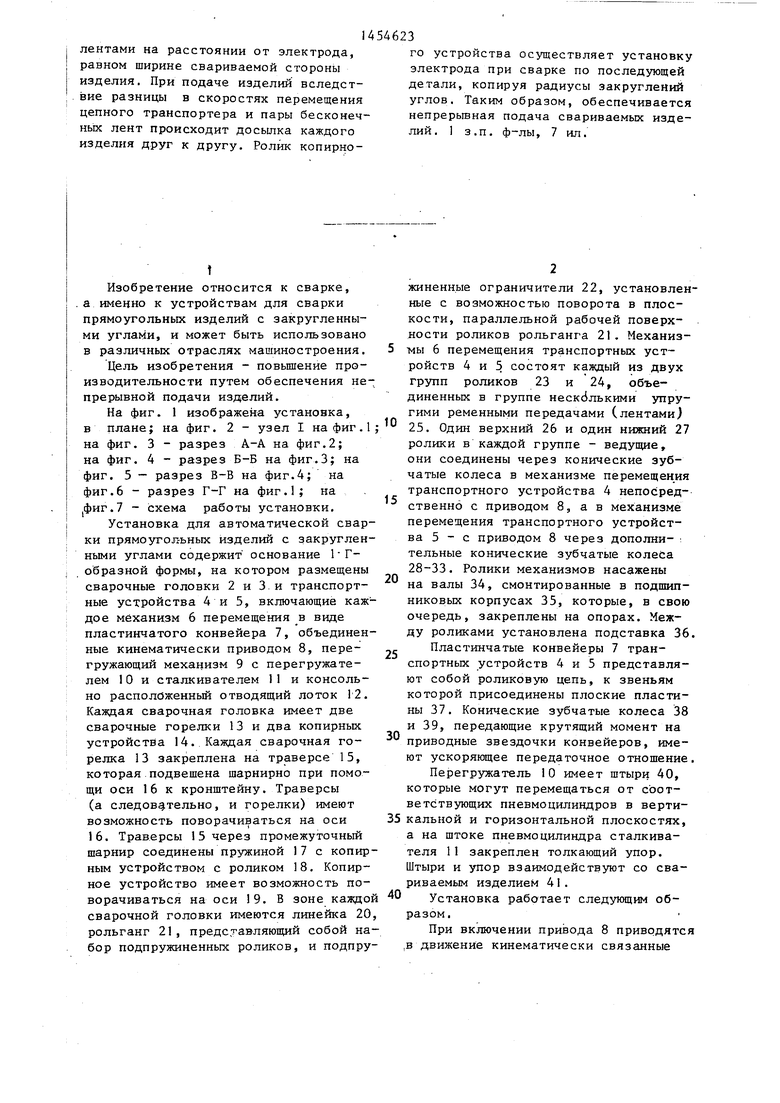

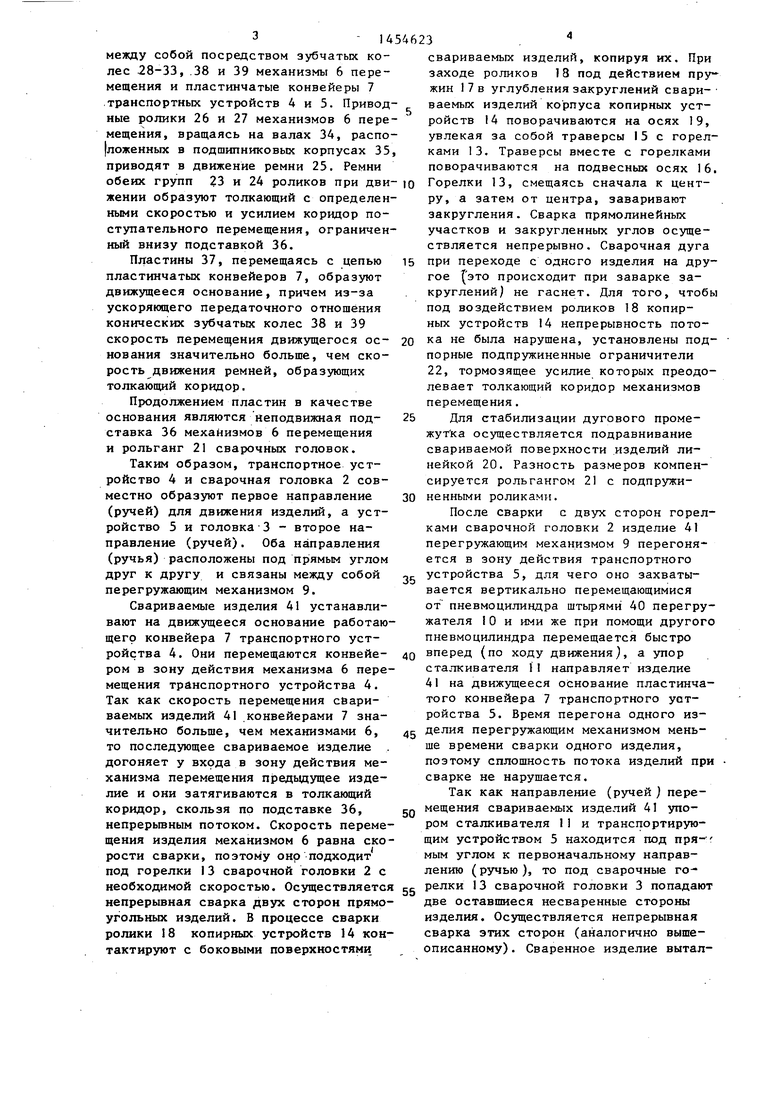

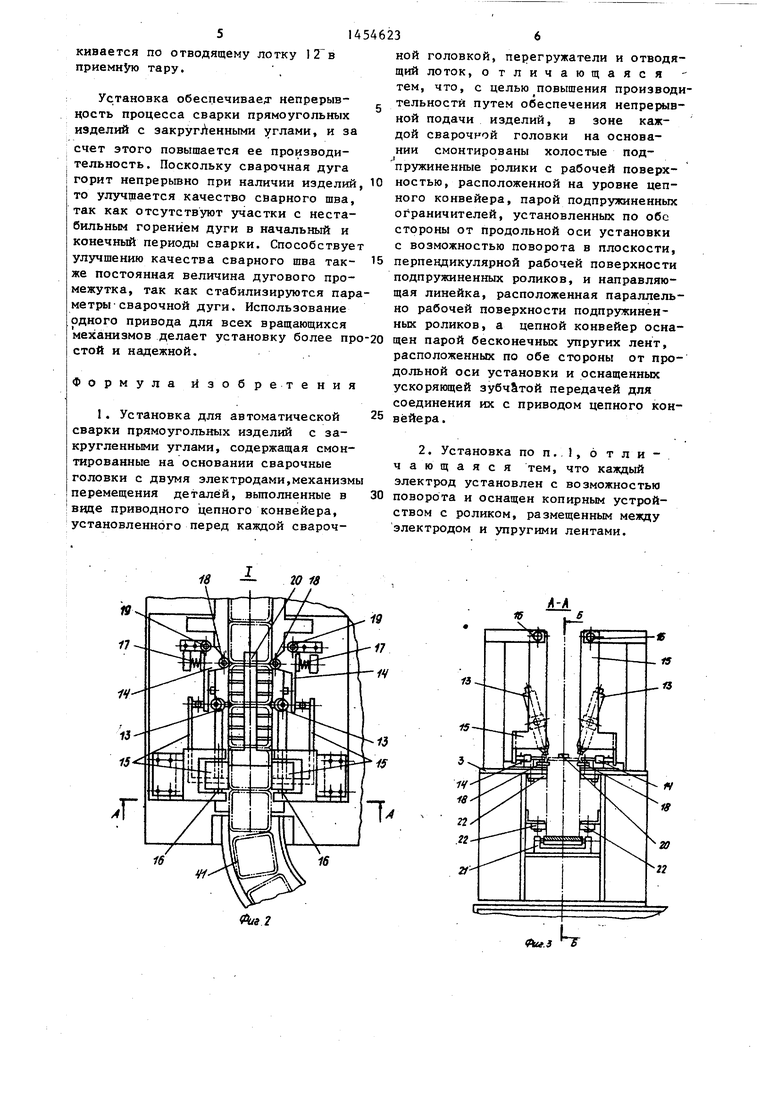

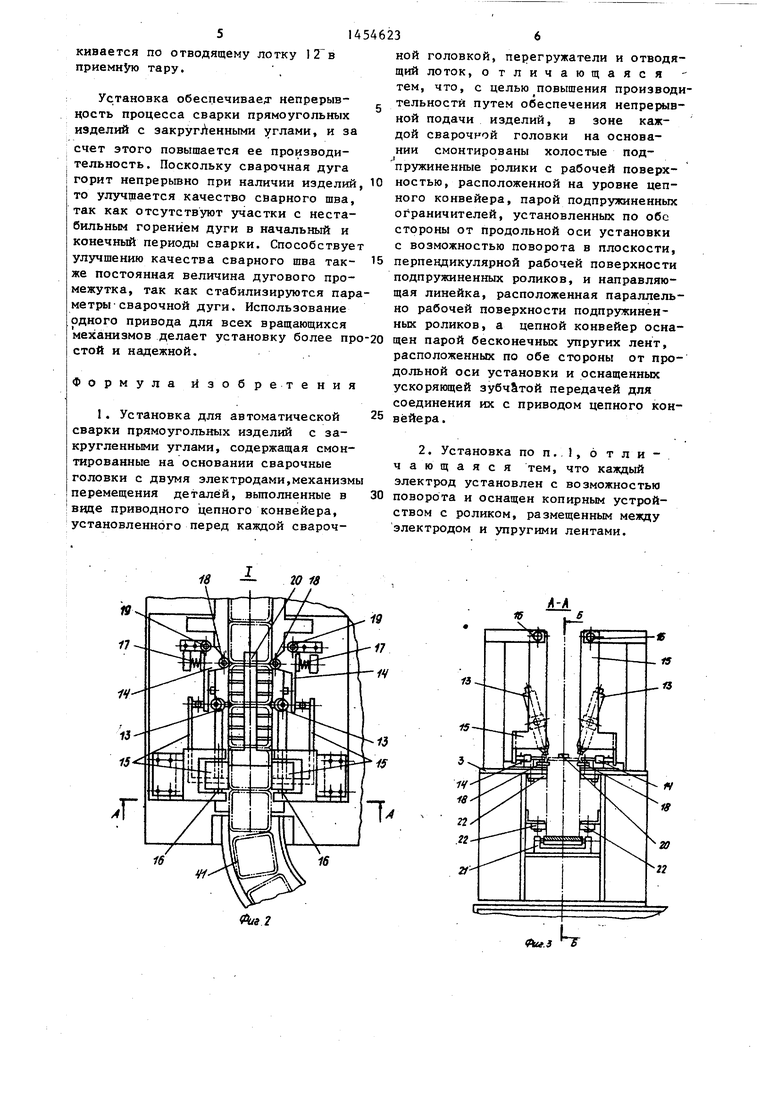

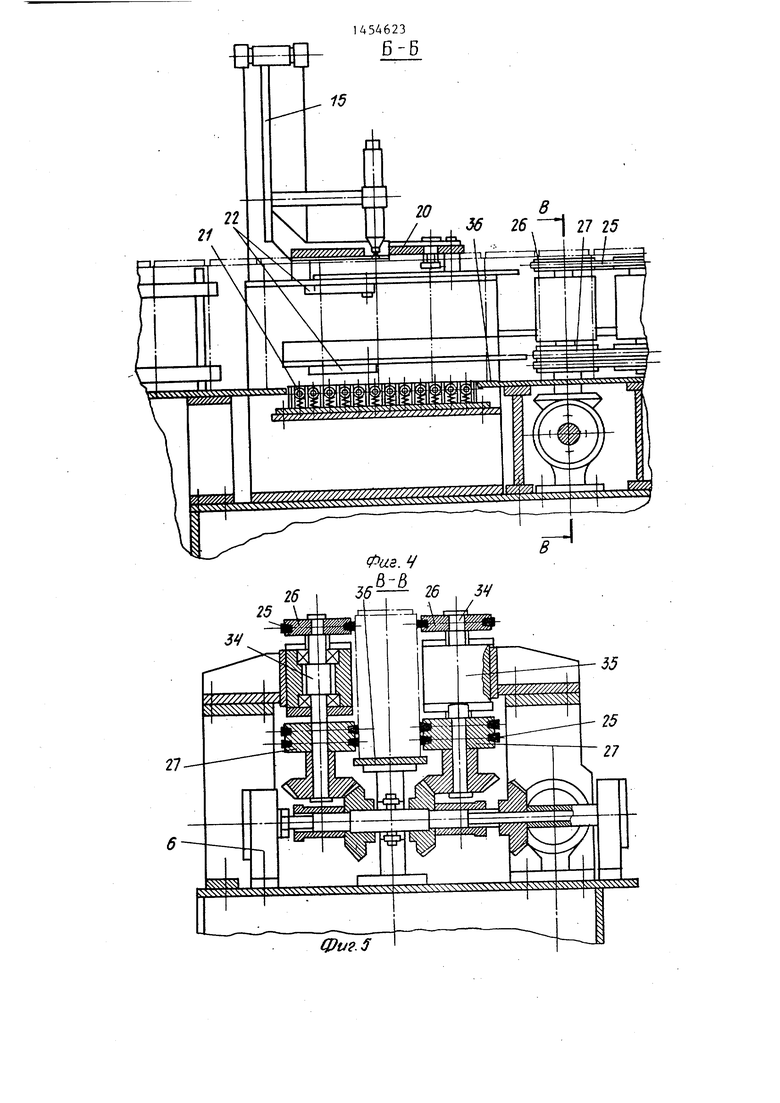

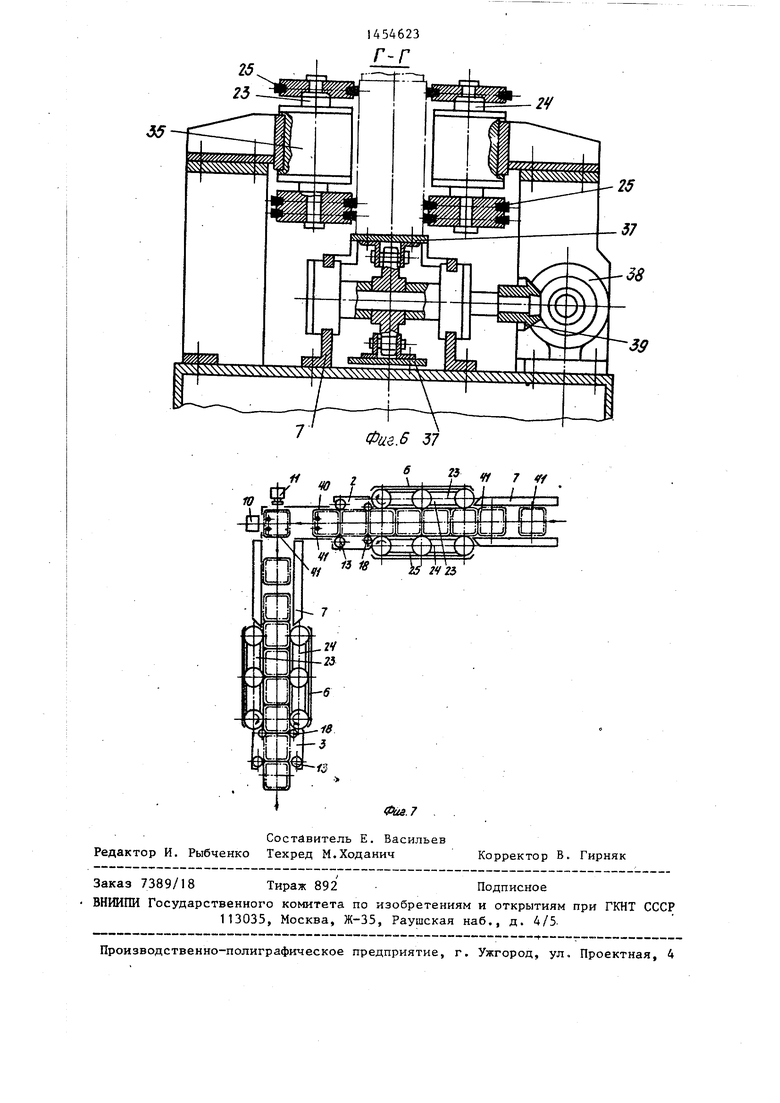

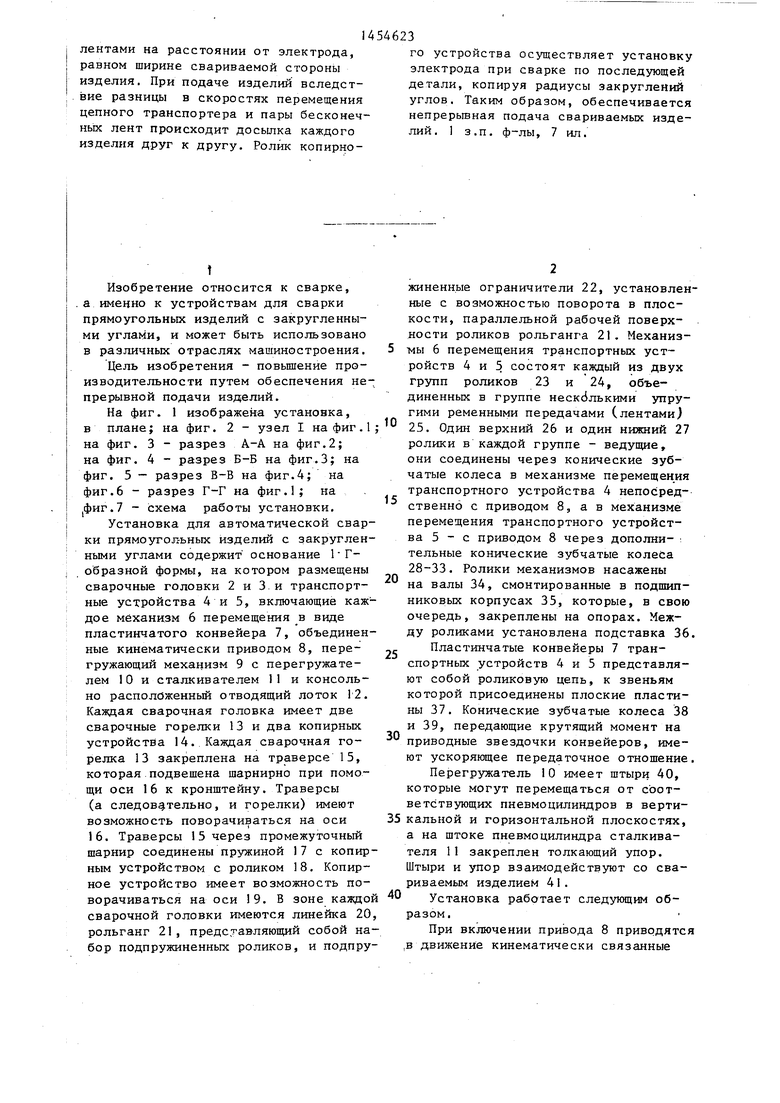

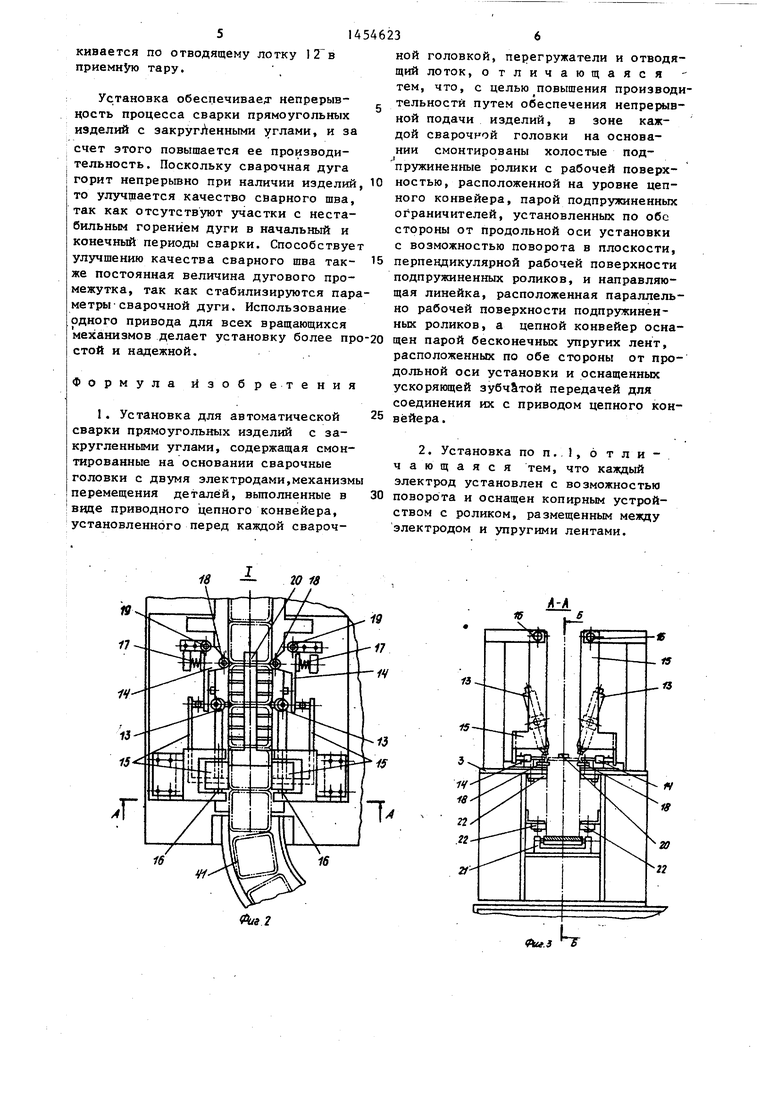

На фиг. 1 изображена установка, в плане; на фиг. 2 - узел I на фиг.1; на фиг. 3 - разрез А-А на фиг.2; на фиг. 4 - разрез Б-Б на фиг.3; на фиг. 5 - разрез В-В на фиг.4; на фиг.6 - разрез Г-Г на фиг.1; на ФИГ.7 - схема работы установки.

Установка для автоматической сварки прямоугол-ьных изделий с закругленными углами содержит основание 1 Г- образной формы, на котором размещены сварочные головки 2 и З.и транспортные устройства 4 и 5, включающие каждое механизм 6 перемещения в виде пластинчатого конвейера 7, объединенные кинематически приводом 8, перегружающий механизм 9 с перегружателем 10 и сталкивателем 11 и консоль- но располОженньй отводящий лоток 12. Каждая сварочная головка имеет две сварочные горелки 13 и два копирных устройства 14. Каяздая сварочная горелка 13 закреплена на траверсе 15, которая подвешена шарнирно при помощи оси 16 к кронштейну. Траверсы (а следовательно, и горелки) имеют возможность поворачиваться на оси 16. Траверсы 15 через промежуточный шарнир соединены пружиной 17 с копрф- ным устройством с роликом 18. Копир- ное устройство имеет возможность поворачиваться на оси 19. В зоне каждой сварочной головки имеются линейка 20, рольганг 21, представляющий собой набор подпружиненных роликов, и подпру

0

5

0

5

0

жиненные ограничители 22, установленные с возможностью поворота в плоскости, параллельной рабочей поверх- ности роликов рольганга 21. Механизмы 6 перемещения транспортных устройств 4 и 5 состоят каждый из двух групп роликов 23 и 24, объединенных в группе несколькими упругими ременными передачами (лентами) 25. Один верхний 26 и один нижний 27 ролики в каждой группе - ведущие, они соединены через конические зубчатые колеса в механизме перемещения транспортного устройства 4 непосредственно с приводом 8, а в механизме перемещения транспортного устройства 5 - с приводом 8 через дополни- : тельные конические зубчатые колеса 28-33. Ролики механизмов насажены на валы 34, смонтированные в подшипниковых корпусах 35, которые, в свою очередь, закреплены на опорах. Между роликами установлена подставка 36.

Пластинчатые конвейеры 7 транспортных устройств 4 и 5 представляют собой роликовую цепь, к звеньям которой присоединены плоские пластины 37. Конические зубчатые колеса 38 и 39, передающие крутящий момент на приводные звездочки конвейеров, имеют ускоряющее передаточное отношение.

Перегружатель 10 имеет штыри 40, которые могут перемещаться от соответствующих пневмоцилиндров в вертикальной и горизонтальной плоскостях, а на штоке пневмоцилиндра сталкива- теля 11 закреплен толкающий упор. Штыри и упор взаимодействуют со свариваемым изделием 41.

Установка работает следующим образом.

При включении привода 8 приводятся ,в движение кинематически связанные

между собой посредством зубчатых колес 28-33, .38 и 39 механизмы 6 перемещения и пластинчатые конвейеры 7 ,транспортных устройств 4 и 5. Приводные ролики 26 и 27 механизмов 6 перемещения, вращаясь на валах 34, распо (ложенных в подшипниковых корпусах 35 приводят в движение ремни 25. Ремни обеих групп 23 и 24 роликов при дви женин образуют толкающий с определенными скоростью и усилием коридор поступательного перемещения, ограниченный внизу подставкой 36.

Пластины 37, перемещаясь с цепью пластинчатых конвейеров 7, образуют движущееся основание, причем из-за ускоряющего передаточного отношения конических зубчатых колес 38 и 39 скорость перемещения движущегося основания значительно больше, чем скорость движения ремней, образующих толкающий коридор.

Продолжением пластин в качестве основания являются неподвижная подставка 36 механизмов 6 перемещения и рольганг 21 сварочных головок.

Таким образом, транспортное устройство 4 и сварочная головка 2 совместно образуют первое направление (ручей) для движения изделий, а устройство 5 и головка 3 - второе направление (ручей). Оба направления (ручья) расположены под углом друг к другу и связаны между собой перегружающим механизмом 9.

Свариваемые изделия 41 устанавливают на движущееся основание работающего конвейера 7 транспортного устройства 4. Они перемещаются конвейером в зону действия механизма 6 перемещения транспортного устройства 4. Так как скорость перемещения свариваемых изделий 41 конвейерами 7 значительно больше, чем механизмами 6, то последующее свариваемое изделие , догоняет у вхрда в зону действия механизма перемещения предьщущее изделие и они затягиваются в толкающий коридор, скользя по подставке 36, непрерьшным потоком. Скорость перемещения изделия механизмом 6 равна скорости сварки, поэтому оно подходит под горелки I3 сварочной головки 2 с необходимой скоростью. Осуществляется непрерывная сварка двух сторон прямоугольных изделий. В процессе сварки ролики 18 копирных устройств 14 контактируют с боковыми поверхностями

5

5

c

0

5

0

5

0

свариваемых изделий, копируя их. При заходе роликов 18 под действием пружин 17 в углубления закруглений свари-- ваемых изделий корпуса копирных устройств 14 поворачиваются на осях 19, увлекая за собой траверсы 15 с горелками 13. Траверсы вместе с горелками поворачиваются на подвесных осях 16. Горелки 13, смещаясь сначала к центру, а затем от центра, заваривают закругления. Сварка прямолинейных участков и закругленных углов осуществляется непрерывно. Сварочная дуга при переходе с одного изделия на другое ( это происходит при заварке закруглений) не гаснет. Для того, чтобы под воздействием роликов 18 копирных устройств 14 непрерывность потока не была нарушена, установлены подпорные подпружиненные ограничители 22, тормозящее усилие которых преодолевает толкающий коридор механизмов перемещения.

Для стабилизации дугового проме- жутХа осуществляется подравнивание свариваемой поверхности изделий линейкой 20. Разность размеров компенсируется рольгангом 21 с подпружиненными роликами.

После сварки с двух сторон горелками сварочной головки 2 изделие 41 перегружающим механизмом 9 перегоняется в зону действия транспортного устройства 5, для чего оно захватывается вертикально перемещающимися от пневМОцилиндра штырями 40 перегружателя IО и ими же при помощи другого пневмоцилиндра перемещается быстро вперед (по ходу движения), а упор сталкивателя II направляет изделие 41 на движущееся основание пластинчатого конвейера 7 транспортного устройства 5. Время перегона одного изделия перегружающим механизмом меньше времени сварки одного изделия, поэтому сплошность потока изделий при сварке не нарушается.

Так как направление (ручей ) перемещения свариваемых изделий 41 упором сталкивателя 11 и транспортирующим устройством 5 находится под пря- мым углом к первоначальному направлению (ручью ), то под сварочные го-- релки 13 сварочной головки 3 попадают две оставшиеся несваренные стороны изделия. Осуществляется непрерывная сварка этих сторон (аналогично вышеописанному) . Сваренное изделие выталкивается по отводящему лотку приемную тару.

12 в

Установка обеспечиваед- непрерывность процесса сварки прямоугольных изделий с эакругАенными углами, и за счет этого повышается ее производительность. Поскольку сварочная дуга горит непрерьгоно при наличии изделий, Ю то улучшается качество сварного шва, так как отсутствуют участки с нестабильным горением дуги в начальный и конечный периоды сварки. Способствует улучшению качества сварного шва также постоянная величина дугового промежутка, так как стабилизируются параметры сварочной дуги. Использование одного привода для всех вращающихся

ной головкой, перегружатели и отвод щий лоток, отличающаяся тем, что, с целью повышения производ тельности путем обеспечения непрерыв ной подачи изделий, в зоне каждой сварочной головки на основании смонтированы холостые подпружиненные ролики с рабочей поверхностью, расположенной на уровне цепного конвейера, парой подпружиненньк ограничителей, установленных по обе стороны от продольной оси установки с возможностью поворота в плоскости 15 перпендикулярной рабочей поверхности подпружиненных роликов, и направляющая линейка, расположенная параллель но рабочей поверхности подпружиненных роликов, а цепной конвейер осна

- -,„ „„„ ч. .1иш,ил1 ппо1л. /ujinivuu, а цепной конвейер осн

механизмов делает установку более про-20 щен парой бесконечных упругих лент.

стой и надежной.

Формула изобретения

I. Установка для автоматической сварки прямоугольных изделий с закругленными углами, содержащая смонтированные на основании сварочные головки с двумя электродами,механизмы перемещения деталей, вьтолненные в виде приводного цепного конвейера, установленного перед каждой сварочрасположенных по обе стороны от про дольной оси установки и оснащенных ускоряющей зубч&той передачей для соединения их с приводом цепного кон 25 вёйера.

16

Фиа2

Ю 46236

ной головкой, перегружатели и отводящий лоток, отличающаяся тем, что, с целью повышения производительности путем обеспечения непрерывной подачи изделий, в зоне каждой сварочной головки на основании смонтированы холостые подпружиненные ролики с рабочей поверхностью, расположенной на уровне цепного конвейера, парой подпружиненньк ограничителей, установленных по обе стороны от продольной оси установки с возможностью поворота в плоскости, 15 перпендикулярной рабочей поверхности подпружиненных роликов, и направляющая линейка, расположенная параллельно рабочей поверхности подпружиненных роликов, а цепной конвейер оснапо1л. /ujinivuu, а цепной конвейер осн

20 щен парой бесконечных упругих лент.

щен парой бесконечных упругих лент.

расположенных по обе стороны от продольной оси установки и оснащенных ускоряющей зубч&той передачей для соединения их с приводом цепного кон- вёйера.

«

iS

f.3

Фи.

1454623

6-Б

Фаз. Ч .6-5

В

д5

2i/

fea. 7

| Брон Л.С | |||

| и др | |||

| Конструкции, наладка и эксплуатация агрегатных станков и автоматических линий | |||

| М.: Высшая школа, 1985, с | |||

| Телефонно-осведомительный аппарат | 1921 |

|

SU306A1 |

| Камьшшый Н.И | |||

| Автоматизация загрузки станков | |||

| М.: Машиностроение, 1977, с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-01-30—Публикация

1986-12-05—Подача