Изобретение относится к оборудованию для ленточных конвейеров, используемому для формирования потока сыпучих материалов на ленте конвейера, которое необходимо для проведения контроля параметров этих сыпучих материалов, и является усовершенствованием известного устройства по авт. св. № 1079561.

Цель изобретения - повышение надежности и точности контроля путем снижения сопротивления потоку и улучшения формирования его поверхности.

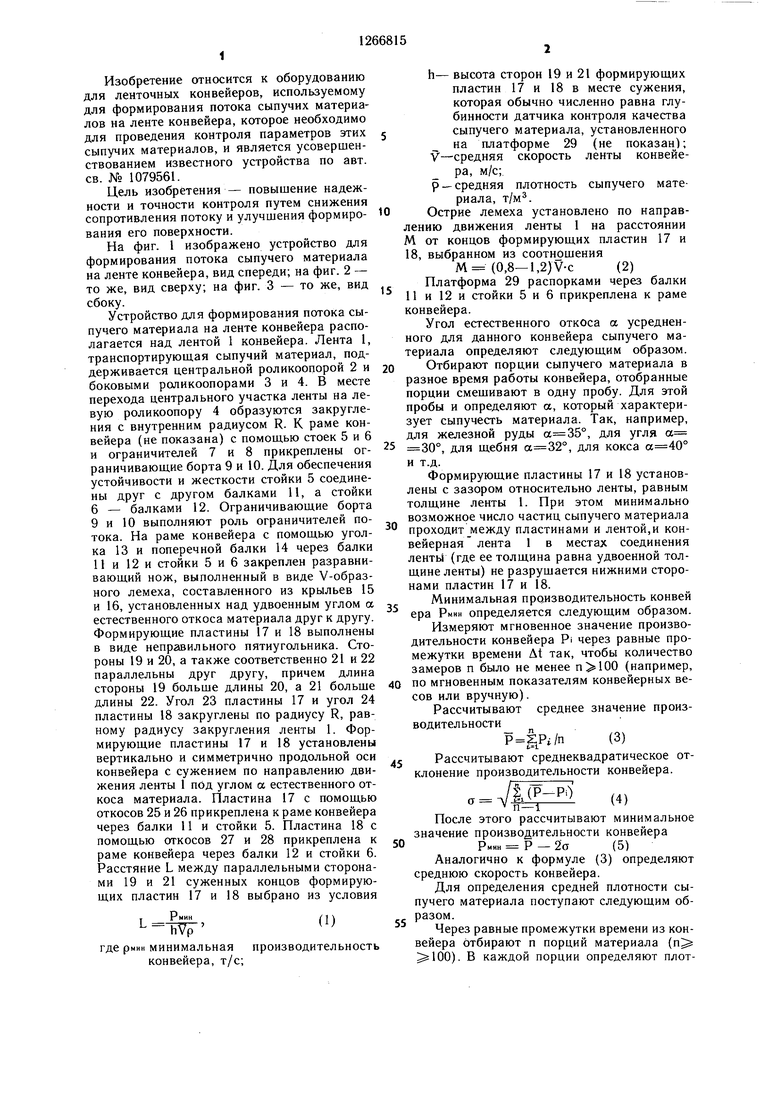

На фиг. 1 изображено устройство для формирования потока сыпучего материала на ленте конвейера, вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 - то же, вид сбоку.

Устройство для формирования потока сыпучего материала на ленте конвейера располагается над лентой 1 конвейера. Лента 1, транспортируюш,ая сыпучий материал, поддерживается центральной роликоопорой 2 и боковыми роликоопорами 3 и 4. В месте перехода центрального участка ленты на левую роликоопору 4 образуются закругления с внутренним радиусом R. К раме конвейера (не показана) с помощью стоек 5 и 6 и ограничителей 7 и 8 прикреплены ограничивающие борта 9 и 10. Для обеспечения устойчивости и жесткости стойки 5 соединены друг с другом балками 11, а стойки 6 - балками 12. Ограничивающие борта 9 и 10 выполняют роль ограничителей потока. На раме конвейера с помощью уголка 13 и поперечной балки 14 через балки 11 и 12 и стойки 5 и 6 закреплен разравнивающий нож, выполненный в виде V-образного лемеха, составленного из крыльев 15 и 16, установленных над удвоенным углом а естественного откоса материала друг к другу. Формирующие пластины 17 и 18 выполнены в виде неправильного пятиугольника. Стороны 19 и 20, а также соответственно 21 и 22 параллельны друг другу, причем длина стороны 19 больше длины 20, а 21 больше длины 22. Угол 23 пластины 17 и угол 24 пластины 18 закруглены по радиусу R, равному радиусу закругления ленты 1. Формирующие пластины 17 и 18 установлены вертикально и симметрично продольной оси конвейера с сужением по направлению движения ленты 1 пОд углом а естественного откоса материала. Пластина 17 с помощью откосов 25 и 26 прикреплена к раме конвейера через балки 11 и стойки 5. Пластина 18 с помощью откосов 27 и 28 прикреплена к раме конвейера через балки 12 и стойки 6. Расстяние L между параллельными сторонами 19 и 21 суженных концов формирующих пластин 17 и 18 выбрано из условия

.Рмин/1 ,

где РМИН минимальная производительность конвейера, т/с;

h- высота сторон 19 и 21 формирующих пластин 17 и 18 в месте сужения, которая обычно численно равна глубинности датчика контроля качества сыпучего материала, установленного

на платформе 29 (не показан); V-средняя скорость ленты конвейера, м/с;.

р -средняя плотность сыпучего материала, т/м.

Острие лемеха установлено по направлению движения ленты 1 на расстоянии М от концов формирующих пластин 17 и 18, выбранном из соотн щения

М (0,8-l,2)V-c(2)

Платформа 29 распорками через балки 11 и 12 и стойки 5 и 6 прикреплена к раме конвейера.

Угол естественного откоса а усредненного для данного конвейера сыпучего материала определяют следующим образом. 0 Отбирают порции сыпучего материала в разное время работы конвейера, отобранные порции смещивают в одну пробу. Для этой пробы и определяют а, который характеризует сыпучесть материала. Так, например, для железной руды , для угля а 5 30°, для щебня , для кокса и т.д.

Формирующие пластины 17 и 18 установлены с зазором относительно ленты, равным толщине ленты 1. При этом минимально возможное число частиц сыпучего материала проходит между пластинами и лентой,и конвейерная лента 1 в местах соединения ленть (где ее толщина равна удвоенной толщине ленты) не разрушается нижними сторонами пластии 17 и 18.

Минимальная производительность конвей ера РМИН определяется следующим образом. Измеряют мгновенное значение производительности конвейера Pi через равные промежутки времени At так, чтобы количество замеров п было не менее (например, 0 по мгновенным показателям конвейерных весов или вручную).

Рассчитывают среднее значение производительности

P Jpi/n(3)

Рассчитывают среднеквадратическое отклонение производительности конвейера.

„,У|,(Р-Р),4,

После этого рассчитывают минимальное значение производительности конвейера 50р„„„ р 2а(5)

Аналогично к формуле (3) определяют среднюю скорость конвейера.

Для определения средней плотности сыпучего материала поступают следующим образом.

Через равные промежутки времени из конвейера отбирают п порций материала (п 100). В каждой порции определяют плотность pi. Затем рассчитывают среднее значение плотности p |pt/n(6) Для случая применения в качестве датчика контроля качества сыпучего материала радиоизотопного гамма-отражательного концентратомера с источником излучения из америция - 241 его глубинность, а следовательно, и высота h сторон 19 и 21 формирующих пластин 17 и 18 для различных наиболее распространенных сыпучих материалов составляет: для угля 0,16 м, для железной руды 0,08 м, для кокса 0,18 м, для медной руды 0,06 м, для асбестовой руды 0,19 м и т.д. Тогда, например, при использовании такого датчика для угля h 0,16 м, р 0,8 т/м V 1,2 м/с и Рм„н 360 ,1 т/с расстояние L составит 0,651 м. Устройство снабжено сглаживающей пластиной 30 и дополнительными формирующими пластинами 3 и 32, которые выполнены прямоугольными, установлены параллельно и спереди формирующих пластин 17 и 18 и закреплены на высоте -|- над серединой ленты 1. Сглаживающая пластина 30 выполнена из листового материала и закреплена сзади к концам V-образного лемеха под углом к потоку так, что ее передняя часть поднята выше основания V-образного ле.меха на половину максимального диаметра D частиц материала. Задняя часть сглаживающей пластины 30 опущена ниже основания лемеха на половину максимального диаметра D частиц материала. Расстояние LI между передними концами дополнительных пластин 31 и 32 выбрано из условия , где D - максимальный диаметр частиц материала. Высота концов дополнительных формирующих пластин 31 и 32 равна -. Дополнительные формирующие пластины 31 и 32, как и формирующие пластины 17 и 18 установлены вертикально и симметрично оси конвейера с сужением по направлению движения- ленты 1 под углом а естественного откоса материала. Дополнительная формирующая пластина 31 с помощью откосов 33 и 34 прикреплена к раме конвейера через балки 11 и стойки 6. Дополнительная формирующая пластина 32 с помощью откосов 35 и 36 прикреплена к раме конвейера балки 12 и стойки 6. Основным назначением предлагаемого устройства является формирование и контроль потоков сыпучих материалов на наклонных конвейерах. Устройство работает следующим образом. При работе конвейера сыпучий материал перемещается с помощью ленты 1 в расширенную часть дополнительных формирующих пластин 31 и 32, с помощью которых верхняя часть потока материала выше от ленты сужается до ширины LI. Одновременно нижняя часть потока с помощью формирующих пластин 17 и 18 сужается до ширины L. Если производительность конвейера равна минимальному значению Рмн.., то весь сыпучий материал проходит между сторонами 19 и 21 пластин, доверху заполняя пространство между ними. Дальще сыпучий материал проходит под крыльями 15 и 16 лемеха и затем под платформой 29, где с помощью датчика определяется его качество. Формирующие пластины 17 и 18 выполнены скощенными к краям так, что длина сторон 20 и 22 выбраны малой (приблизительно равной половине поперечного размера кусков материала максимальной крупности). Так, например, если конвейер транспортирует сыпучий материал крупностью О- 100 мм, то длина сторон 20 и 22 выбирается равной 50 мм. При этом находящиеся вблизи края ленты куски максимальной крупности уже не вылетают через верх пластин 17 и 18 и одновременно при повыщении производительности конвейера выше минимального значения наибольшее количество материала переваливается через форми)ующие пластины 17 и 18 так, что они чинят потоку материала наименее возможное сопротинление. При увеличении производительности иыше Рмин поток сыпучего материала между передними сторонами идет высотой больше - и даже часть материала перовали. через верхние стороны дополнительных . мирующих пластин и через стороны 2о ;; . i формирующих пластин 17 к 1ь. Это; ni-icii кий слой после оптимально|-о успокоения после формирвания на пути М попадает на крылья 15 и 16 V-образного лемеха. С помощью крыльев 15 и 16 лишняя часть материала раздвигается по сторонам так. что расстояние от основания платформы 29 до поверхности слоя материала остается постоянным при любых быстрых или медленных изменениях производительности конвейера выше Рмин. Вышедший из-под крыльев 15 и 16 сыпучий материал сразу же попадает под сглаживающую пластину 30, которая успокаивает «дыхание (неустановившийся режим колебаний насыпной плотности) сыпучего материала и дополнительно сглаживает и уплотняет его поверхностный слой. Экспериментальными исследованиями установлено, что наилучшее формирование поверхности и наилучшая стабилизация расстояния от низа платформы до поверхности материала обеспечиваются п)и одновременном выполнении условий: пластины под углом а.,крылья под углом а к потоку или под углом 2а друг к другу, расстояние L к потоку или ПОД углом 2а друг к другу, расстояние L по формуле (1) и расстояние М по формуле (2). Это объясняется тем, то при равных а и 2а углах обеспечивается эффективное сужение и затем раздвижение потока по сторонам с уже малым сопротивлением потоку и еще малыми завихрениями потока после сужения или раздвижения. При выполнении условия по формуле (1) одновременно обеспечивается слой при Рмин и устраняются заторы при максимальной производительности конвейера, так как весь лишний материал без сужения переваливается через пластины 17, 18, 31 и 32 и центральная (в большинстве случаев наиболее высокая или двухгорбая) его часть раздвигается крыльями 15 и 16. При выполнении условия по формуле (1) материал уже достаточно успокаивается после формирования пластинами 17 и 18 так, что приходит к острию крыльев с малыми динамическими завихрениями, и еще недостаточно слежевается и утрушивается после формирования пластинами 17 и 18. Расстояние М выбирают из следующих соображений: если сыпучий материал достаточно мелкий и влажный, то устанавливают М поменьше (ближе к 0,8Vc), если же материал крупный и сухой, то устана вливают большое значением (ближе к 1,2V с). Изменение любого из четырех условий формул (1) или (2) ухудшает формирование. При увеличении угла установки пластин больше а увеличиваются завихрения после сужения, увеличивается залипание пластин, т.е. формирование ухудшается от роста сопротивления и залипания и плохого сглаживания .и раздвигания крыльями 15 и 16, так как верхний слой потока еще не успевает избавиться от завихрений, а находящиеся сразу чуть ниже верха слой уже значительно уплотняются (потому что при увеличении угла больше а приходится увеличиватьуМ). При уменьшении угла установки пластин меньше а увеличивается залипание, сопротивление потоку и поэтому увеличиваются и завихрения. Поэтому и уменьшение угла меньше а формирование ухудшается. При этом для достижения того же сужения потребуются длинные пластины. При увеличении угла раствора крыльев больше 2а начинается их залипание, увеличивается сопротивления потоку и увеличиваются силы, с которыми крылья вырывают из находящихся непосредственно под ними слоев материала более крупные частицы, которые выступают наверх над нижней кромкой крыльев. Вследствие этих трех причин формирование ухудшается. При уменьшении угла раствора крыльев 15 и 16 меньше 2а увеличивается налипание материала на крылья и растет сопротивление крыльев потоку, однако при уменьшении угла уменьшаются и силы, вырывающие крупные частицы из потока нижними кромками крыльев. Но первые две причины дают больший эффект, чем третья причина, и поэтому при уменьшении угла формирование ухудшается, к тому же при уменьшении угла для обеспечения аналогичного раздвигания нужно удлинить крылья. При уменьшении расстояния LI меньше, чем L-D даже при минимальной производительности конвейера часть материала пересыпается через верх дополнительных формирующих пластин 31 и 32 и, чем больше производительность, тем больше пересыпы и больше сопротивление потоку от дополнительных формирующих пластин и от крыльев 15 и 16 и в результате формирования ухудшается. Аналогично при уменьшении расстояния L меньще, определенного формулой (1), даже при минимальной производительности конвейера часть материала пересыпается через верх пластин 17 и 18 и формирование ухудшается. Кроме того, при увеличении производительности ближе к максимальной возникают заторы. При увеличении расстояния верхняя часть потока выше . от ленты с большой силой ударяет о верхние части суженных концов пластин 17 и 18 и в результате формирование ухудшается. При увеличении расстояния L больше определенного формулой (1) не обеспечивается стабильность расстояния между платформой и слоем (слой идет между сторонами 19 и 21 толщиной меньше h) и крылья 15 и 16 не сглаживают поверхность, вследствие чего точность контроля понижается. При увеличении расстояния М больше, чем 1,2V с уменьшаются завихрения, но материал уплотняется и утрушивается настолько, что нижние кромки крыльев 15 и 16 вырывают крупные частицы с большой силой и поэтому ухудшается поверхность и при переменной крупности материала увеличиваются колебания расстояния от платформы до слоя, что приводит к понижению точности контроля. При уменьшении расстояния меньше, чем 0,8V-с увеличиваются завихрения на острие лемеха и уменьшается уплотнение слоя материала так, что при тех же изменениях крупности и влажности материала увеличиваются колебания расстояния от плиты до слоя и увеличиваются неровности поверхности, что приводит к снижению точности контроля. Кроме того, предлагаемое устройство значительно улучшает формирование потока и повышает точность контроля качества сыпучего материала на конвейерах, где засыпка материала на ленту, либо флуктуирует относительно оси, либо смещена в ту или другую сторону относительно оси. Для таких конвейеров роль дополнительных формирующих пластин и сглаживающей пластин особенно эффективна: основные и дополнительные формирующие пластины постепенно сначала верхушку, а затем низ сыпучего материала сдвигают к оси конвейера, в наименьшей степени изменяя при этом динамику потока, а сглаживающая пластина успокаивает эти минимальные изменения динамики потока и сглаживает поверхность сыпучего материала. Таким образом, предлагаемое устройство приводит к одновременному снижению сопротивления потоку, улучшению сформированной поверхности материала, уменьшению градиента насыпной плотности по ширине потока и за счет всего этого приводит к повышению надежности и точности контроля Предлагаемое устройство для малых производительностях конвейера предполагает не большое значение расстояния L, которое может стать меньшим, нежели ширина зоны контроля размеш,енного на платформе 29 датчика контроля качества сыпучего мате риала Устранить этот неп ° b-..,f „гу ™ТаГ„„г,г ,... j tAjjui nnn у I VJJl коллимации потока гамма-квантов от источника и угол коллимации детектора для кишролн меньше L и глубинности меньше ;асГь™о „й1„ °пГе -„--Г Однако, если контролю подвергается все же больше, чем 10% проходящего материала, то обеспечивается достаточная точность Так, например, при увеличении представительности при контроле качества угля крупностью -0-50 мм погрешность за счет увеличения представительности уменьшается только на 5 отн,%. Формула изобретения Устройство для формирования потока сыпучего материала на ленте конвейера по авт. св. № 1079561, отличающееся тем, что, с целью повышения надежности и контроля путем снижения сопроточности контроля путем снижения сопрог;г оГр „„е™--г - --с: : живающей пластиной, прикрепленной к концам V-образного лемеха и расположенасположены над лентой на высоте паяной .3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля качества потока сыпучего материала на ленте конвейера | 1987 |

|

SU1490056A1 |

| Устройство для формирования потока сыпучего материала на ленте конвейера | 1986 |

|

SU1435512A1 |

| Устройство для формирования и контроля качества потока сыпучего материала на ленте конвейера | 1981 |

|

SU994374A1 |

| Устройство для формирования потока сыпучего материала на ленте конвейера | 1977 |

|

SU679490A2 |

| Устройство для формирования потока сыпучего материала на ленте конвейера | 1980 |

|

SU882889A1 |

| Устройство для контроля потока сыпучего материала на ленте конвейера | 1984 |

|

SU1184752A1 |

| Устройство для формирования потока сыпучего материала на ленте конвейера | 1975 |

|

SU569497A1 |

| Устройство для образования песчаных валов | 1980 |

|

SU967289A1 |

| Устройство для анализа качестваСыпучЕгО МАТЕРиАлА | 1979 |

|

SU816552A1 |

| ДОЗАТОР | 1990 |

|

RU2027151C1 |

Изобретение позволяет повысить надежность и точность контроля параметров потока материалов (М) путем снижения сопротивления потоку и улучшения формирования поверхности. Для этого над серединой ленты 1 на высоте h/2, где h - высота сторон 19 и 21 основных формирующих пластин (П) 17 и 18, расположены дополнительные формирующие П 31 и 32 прямоугольной формы. По ленте 1 М поступает в расщиренную часть П 31 и 32 и сужается ими до ширины LI. Нижняя часть потока М сужается до ширины L при помощи П 17 и 18, при этом . Это позволяет снизить сопротивление потоку. Затем М перемеш.ается под крыльями 15 и 16 V-образного лемеха, которые раздвигают лищний материал по сторонам так, чтобы расстояние от платформы 29 до поверхности слоя М оставалось постоянным. Далее М проходит под сглаживающей П 30, установленной с наклоном в сторону движения ленты 1 и прикрепленной к концам лемеха. Она дополни« тельно сглаживает и уплотняет поток М. Под платформой 29 с помощью датчика опреде(Л ляют качество сформированного потока М. Изобретение - дополнительное к авт. св. № 1079561. 3 ил. to О5 О5 сх ел 1Ч

| Устройство для формирования потока сыпучего материала на ленте конвейера | 1982 |

|

SU1079561A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-10-30—Публикация

1985-06-18—Подача