to

О5 00 ГчЭ ОТ

о:

Изобретение относится к обработке металлов давлением, в частности к устройствам для обработки листового материала.

Цель изобретения - повышение точности подачи материала.

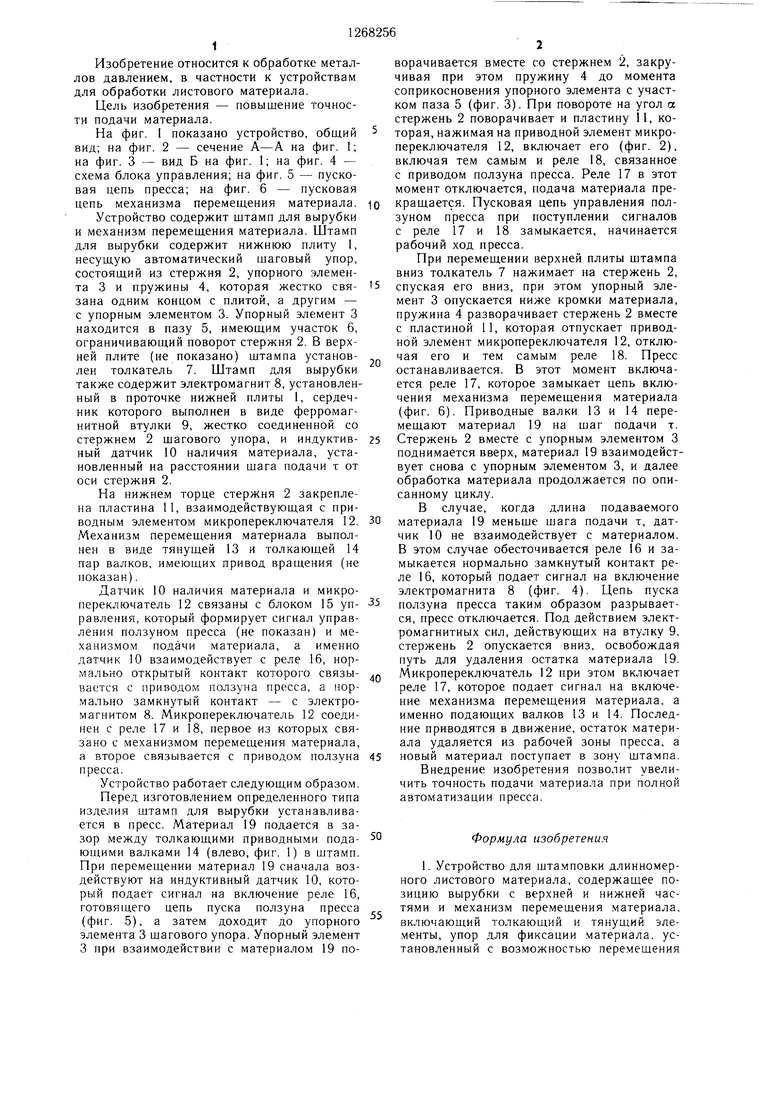

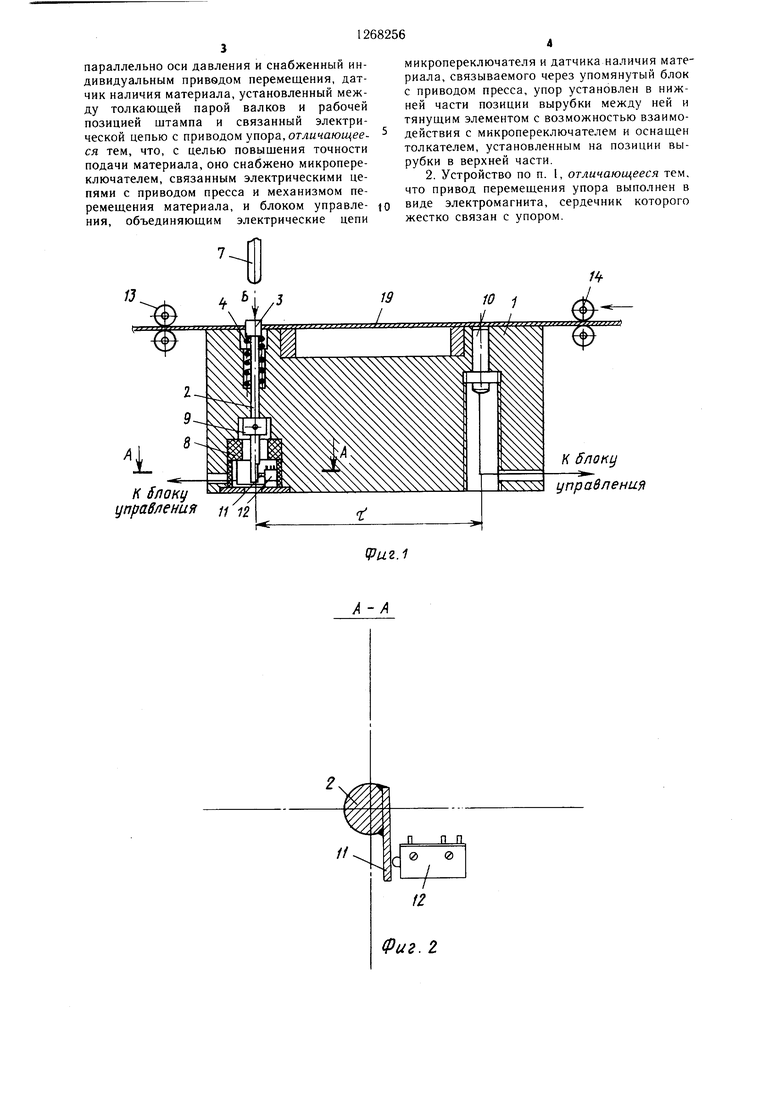

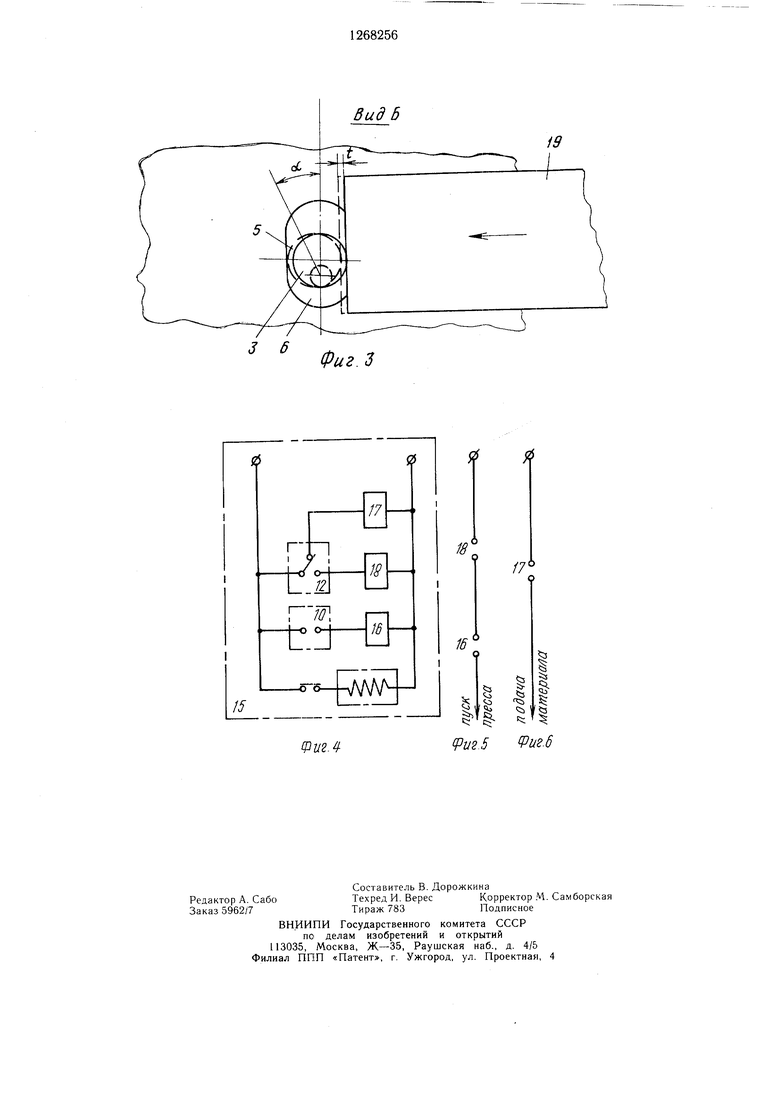

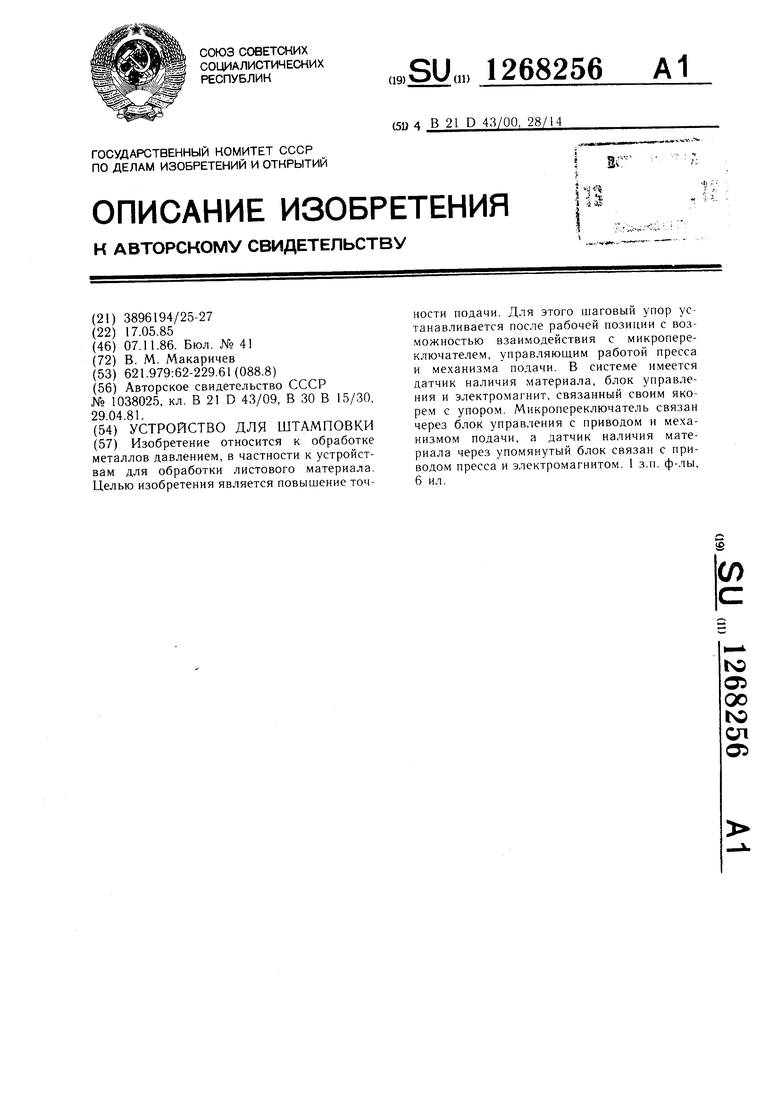

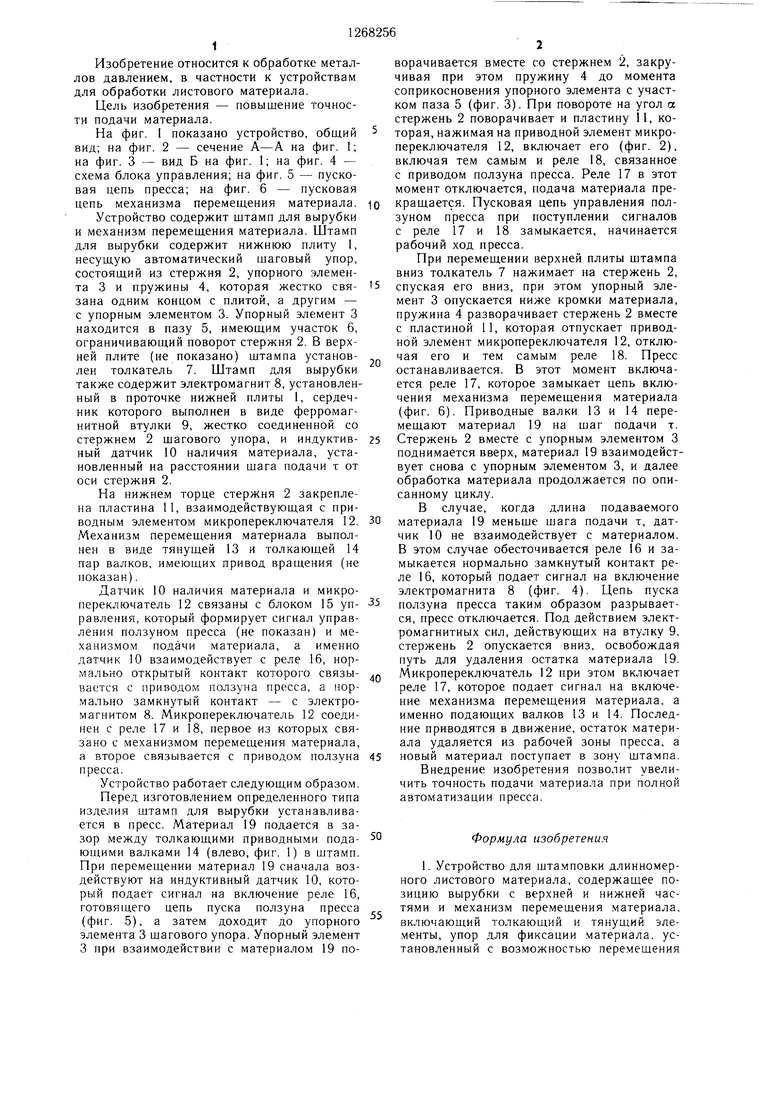

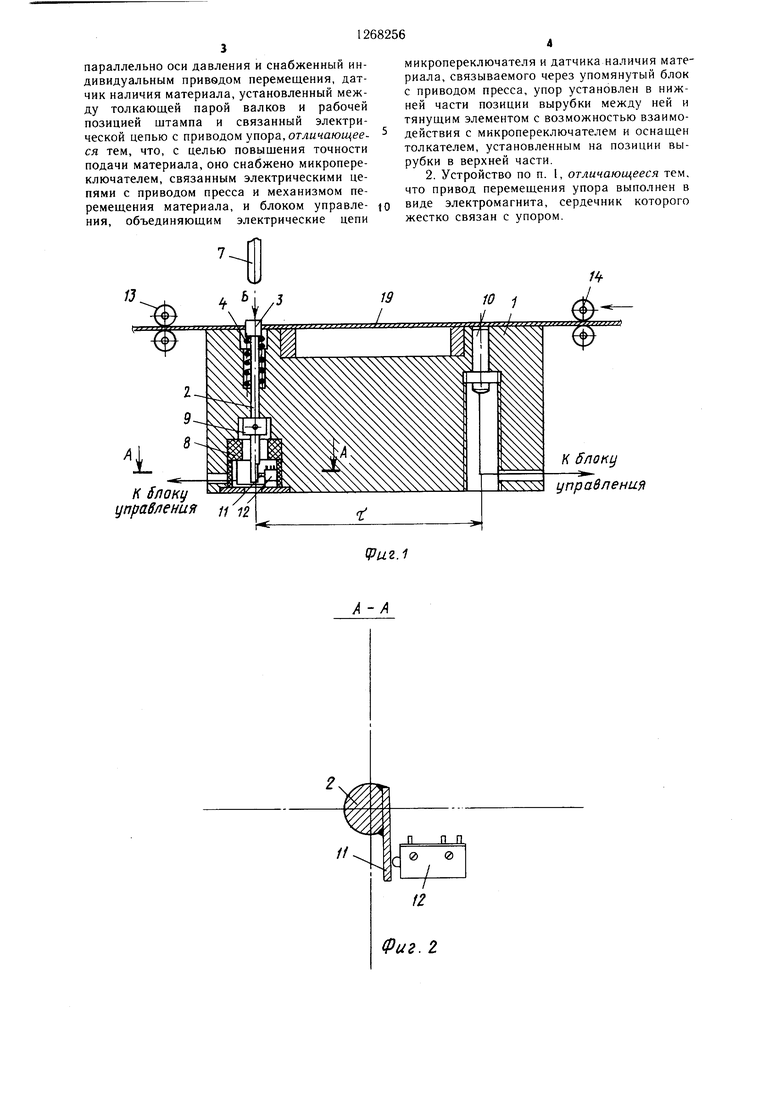

На фиг. I показано устройство, общий вид; на фиг. 2 - сечение А-А на фиг. ; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - схема блока управления; на фиг. 5 - пусковая цепь пресса; на фиг. 6 - пусковая цепь механизма перемещения материала.

Устройство содержит штамп для вырубки и механизм перемещения материала. Штамп для вырубки содержит нижнюю плиту 1, несущую автоматический шаговый упор, состоящий из стержня 2, упорного элемента 3 и пружины 4, которая жестко связана одним концом с плитой, а другим - с упорным элементом 3. Упорный элемент 3 находится в пазу 5, имеющим участок 6, ограничивающий поворот стержня 2. В верхней плите (не показано) штампа установлен толкатель 7. Штамп для вырубки также содержит электромагнит 8, установленный в проточке нижней плиты 1, сердечник которого выполнен в виде ферромагнитной втулки 9, жестко соединенной со стержнем 2 шагового упора, и индуктивный датчик 10 наличия материала, установленный на расстоянии шага подачи т от оси стержня 2.

На нижнем торце стержня 2 закреплена пластина 11, взаимодействующая с приводным элементом микропереключателя 12. Механизм перемещения материала выполнен в виде тянущей 13 и толкающей 14 пар валков, имеющих привод вращения (не показан).

Датчик 10 наличия материала и микропереключатель 12 связаны с блоком 15 управления, который формирует сигнал управления ползуном пресса (не показан) и механизмом подачи материала, а именно датчик 10 взаимодействует с реле 16, нормально открытый контакт которого связывается с приводом ползуна пресса, а нормально замкнутый контакт - с электромагнитом 8. Микропереключатель 12 соединен с реле 17 и 18, первое из которых связано с механизмом перемещения материала, а второе связывается с приводом ползуна пресса.

Устройство работает следующим образом.

Перед изготовлением определенного типа изделия штамп для вырубки устанавливается в пресс. Материал 19 подается в зазор между толкающими приводными подающими валками 14 (влево, фиг. 1) в штамп. При перемещении материал 19 сначала воздействуют на индуктивный датчик 10, который подает сигнал на включение реле 16, готовящего цепь пуска ползуна пресса (фиг. 5), а затем доходит до упорного элемента 3 шагового упора. Упорный элемент 3 при взаимодействии с материалом 19 поворачивается вместе со стержнем 2, закручивая при этом пружину 4 до момента соприкосновения упорного элемента с участком паза 5 (фиг. 3). При повороте на угол а стержень 2 поворачивает и пластину 11, которая, нажимая на приводной элемент микропереключателя 12, включает его (фиг. 2), включая тем самым и реле 18, связанное с приводом ползуна пресса. Реле 17 в этот момент отключается, подача материала прекращается. Пусковая цепь управления ползуном пресса при поступлении сигналов с реле 17 и 18 замыкается, начинается рабочий ход пресса.

При перемещении верхней плиты штампа вниз толкатель 7 нажимает на стержень 2, спуская его вниз, при этом упорный элемент 3 опускается ниже кромки материала, пружина 4 разворачивает стержень 2 вместе с пластиной 11, которая отпускает приводной элемент микропереключателя 12, отключая его и тем самым реле 18. Пресс останавливается. В этот момент включается реле 17, которое замыкает цепь включения механизма перемещения материала (фиг. 6). Приводные валки 13 и 14 перемещают материал 19 на щаг подачи т. Стержень 2 вместе с упорным элементом 3 поднимается вверх, материал 19 взаимодействует снова с упорным элементом 3, и далее обработка материала продолжается по описанному циклу.

В случае, когда длина подаваемого материала 19 меньще шага подачи т, датчик 10 не взаимодействует с материалом. В этом случае обесточивается реле 16 и замыкается нормально замкнутый контакт реле 16, который подает сигнал на включение электромагнита 8 (фиг. 4). Цепь пуска ползуна пресса таким образом разрывается, пресс отключается. Под действием электромагнитных сил, действующих на втулку 9, стержень 2 опускается вниз, освобождая путь для удаления остатка материала 19. Микропереключатель 12 при этом включает реле 17, которое подает сигнал на включение механизма перемещения материала, а именно подающих валков 13 и 14. Последние приводятся в движение, остаток материала удаляется из рабочей зоны пресса, а новый материал поступает в зону штампа.

Внедрение изобретения позволит увеличить точность подачи материала при полной автоматизации пресса.

Формула изобретения

1. Устройство для штамповки длинномерного листового материала, содержащее позицию вырубки с верхней и нижней частями и механизм перемещения материала, включающий толкающий и тянущий элементы, упор для фиксации материала, установленный с возможностью перемещения

параллельно оси давления и снабженный индивидуальным приведем перемещения, датчик наличия материала, установленный между толкающей парой валков и рабочей позицией штампа и связанный электрической цепью с приводом упора, отличающееся тем, что, с целью повышения точности подачи материала, оно снабжено микропереключателем, связанным электрическими цепями с приводом пресса и механизмом перемещения материала, и блоком управления, объединяющим электрические цепи К 5локу управления // ;

микропереключателя и датчика наличия материала, связываемого через упомянутый блок с приводом пресса, упор установлен в нижней части позиции вырубки между ней и тянущим элементом с возможностью взаимодействия с микропереключателем и оснащен толкателем, установленным на позиции вырубки в верхней части.

2. Устройство по п. 1, отличающееся тем, что привод перемещения упора выполнен в виде электромагнита, сердечник которого жестко связан с упором.

IPU2.1 управление

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический штамповочный комплекс для изготовления деталей из полосы и устройство для отделения от стопы полосы и подачи ее в рабочую зону пресса | 1990 |

|

SU1756000A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1984 |

|

SU1232343A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1118463A1 |

| Штамп для вырубки | 1986 |

|

SU1323173A2 |

| Устройство для вырубки плоских заготовок | 1983 |

|

SU1139548A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону штампа | 1978 |

|

SU742005A1 |

| Устройство для подачи длинномерного материала в рабочую зону пресса и удаления отходов | 1984 |

|

SU1166870A1 |

| Устройство кривовязюков для вырубкизАгОТОВОК из пОлОСОВОгО илЕНТОчНОгО МАТЕРиАлА | 1979 |

|

SU804501A1 |

| Устройство для вырубки изделий из листового и ленточного материалов | 1978 |

|

SU753670A1 |

| Устройство для зигзагообразной штамповки | 1978 |

|

SU948495A2 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для обработки листового материала. Целью изобретения является повышение точности подачи. Для этого шаговый упор устанавливается после рабочей позиции с возможностью взаимодействия с микропереключателем, управляющим работой пресса и механизма подачи. В системе имеется датчик наличия материала, блок управления и электромагнит, связанный своим якорем с упором. Микропереключатель связан через блок управления с приводом и механизмом подачи, а датчик наличия материала через упомянутый блок связан с приводом пресса и электромагнитом. 1 з.п. ф-лы, 6 ил.

3 6

Фиг.З

0

Вид 5

id

s

18

f7 о

/.

-r.m

/

.4

16

tj

LP

I

(PU25 VU2.6

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1981 |

|

SU1038025A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-11-07—Публикация

1985-05-17—Подача