Изобретение относится к автоматизации процессов обработки металлов давлением и может быть использовано дли подачи длинномерного материала в рабочую зону пресса и удаления отходов.

Цель изобретения - упрощение конструкции устройства за счет установки силового цилиндра непосредственного на тяге.

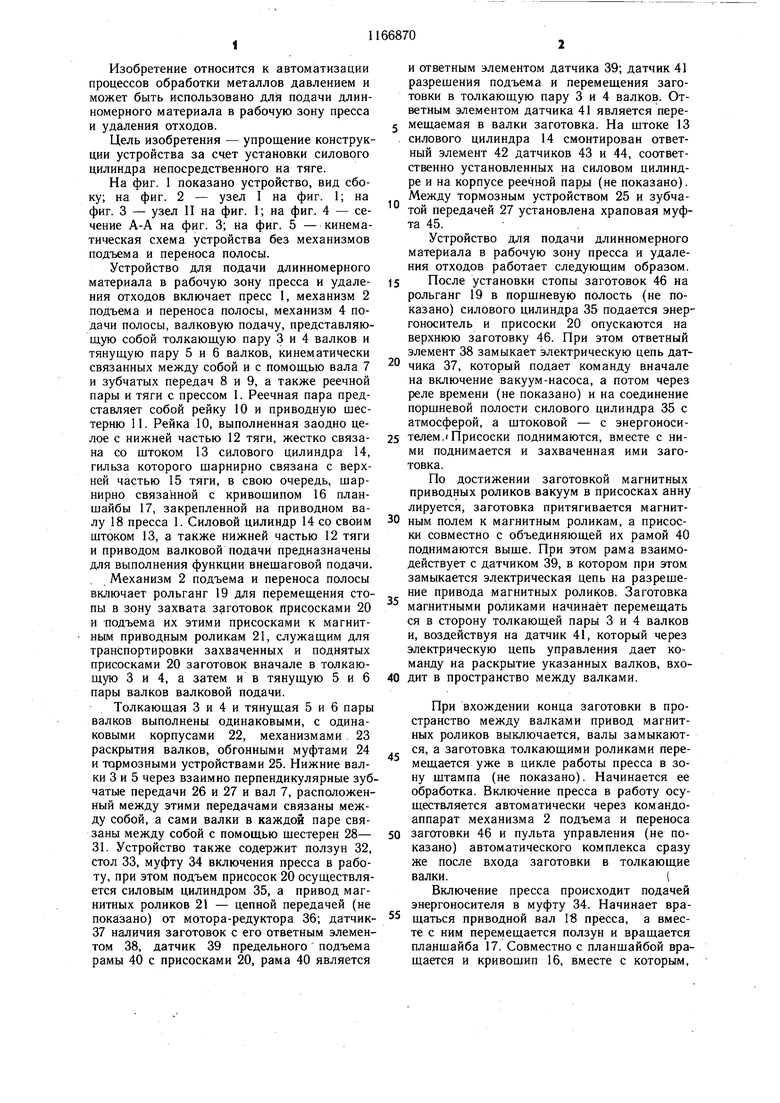

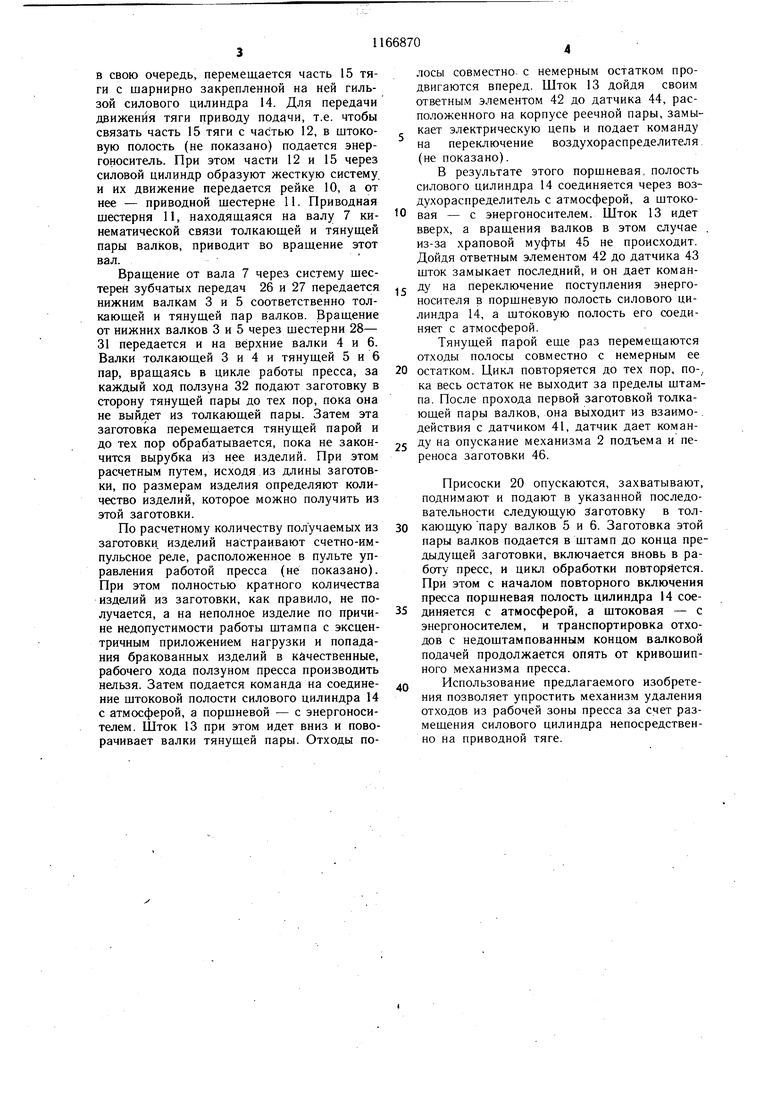

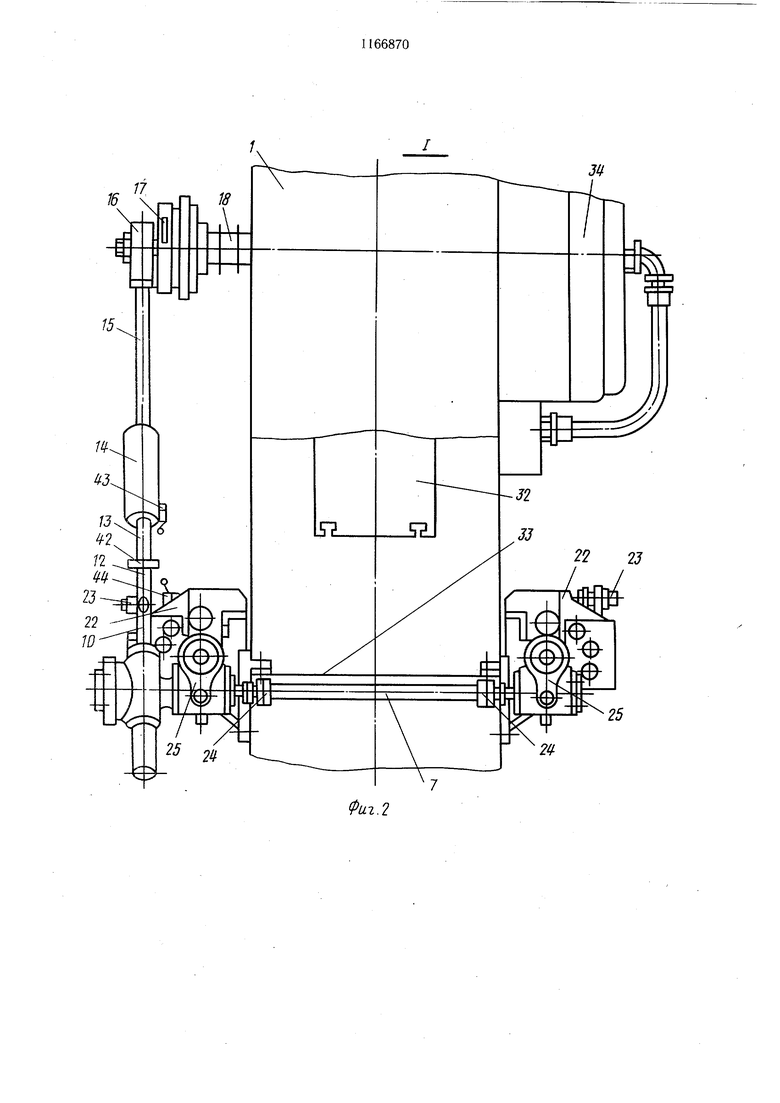

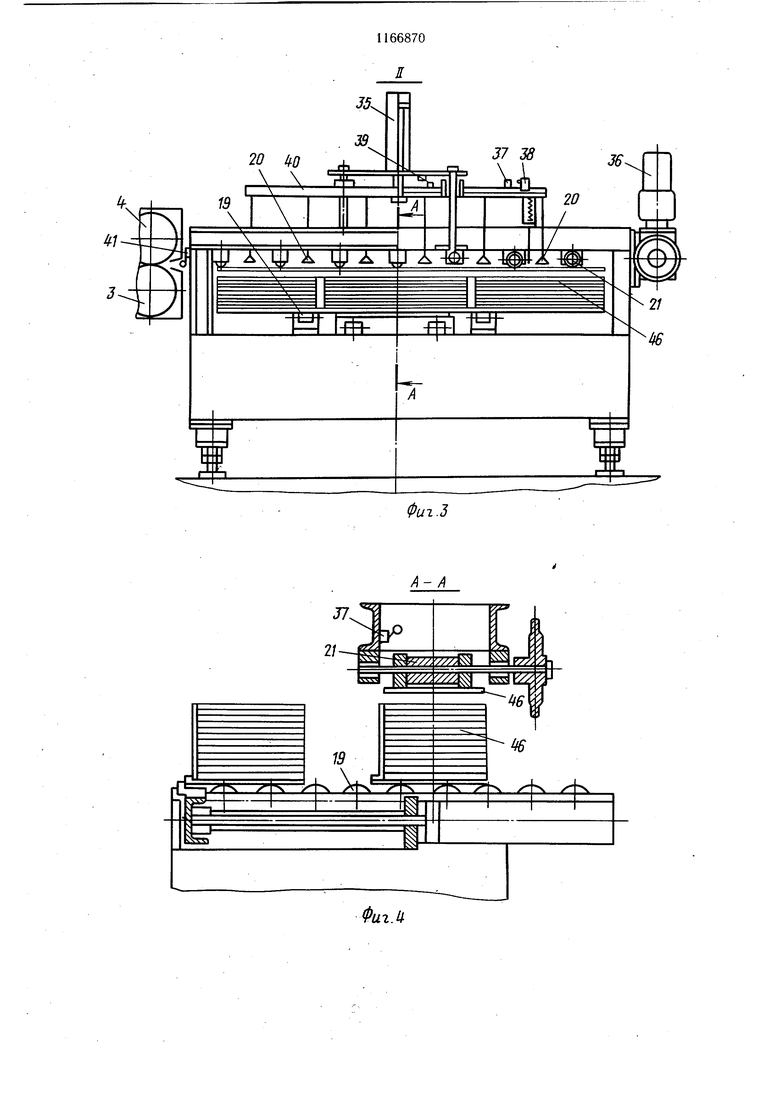

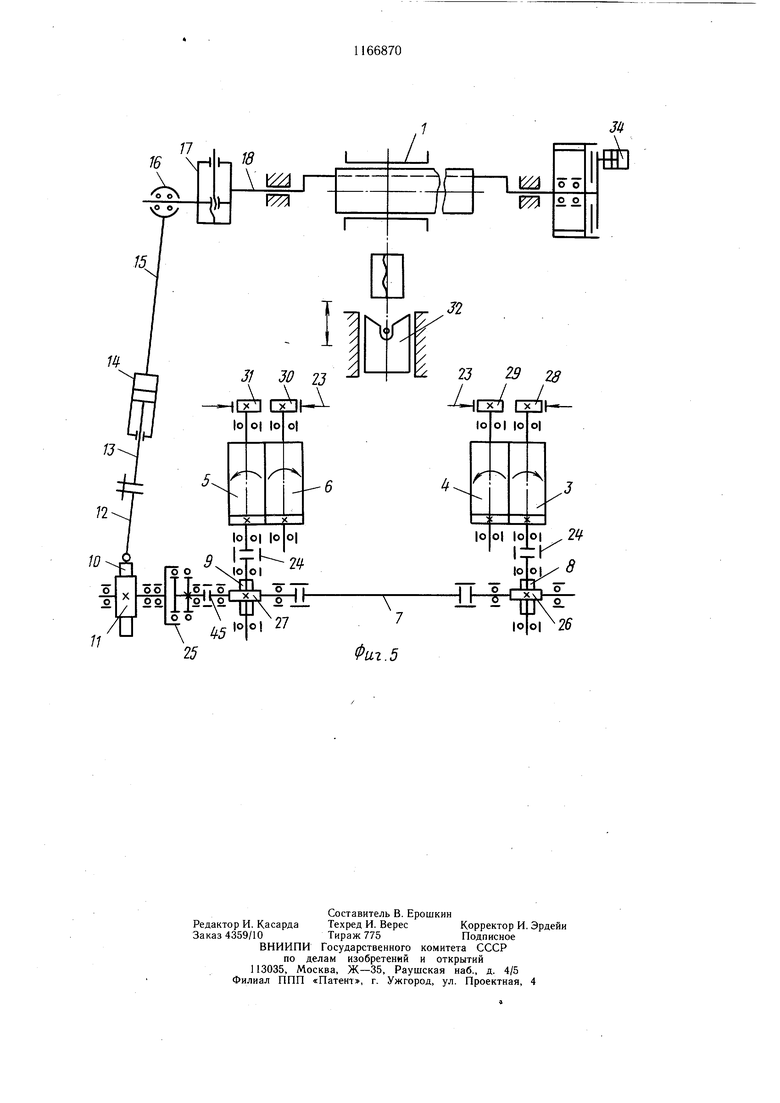

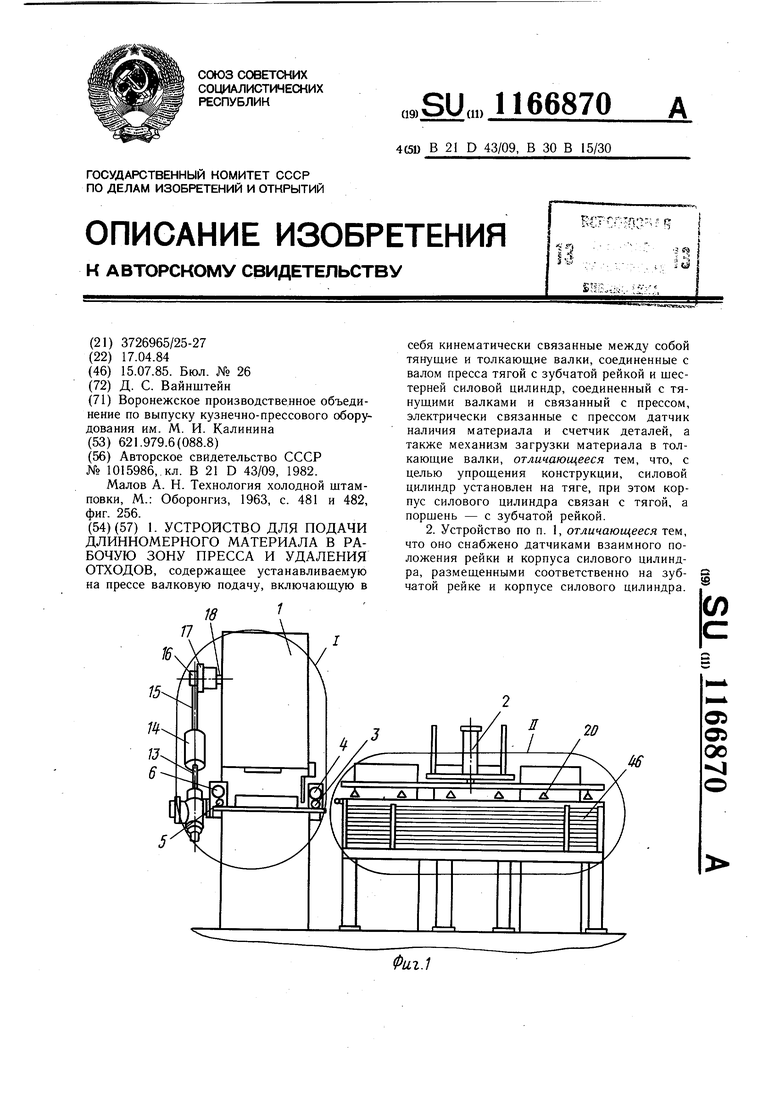

На фиг. 1 показано устройство, вид сбоку; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - узел II на фиг. 1; на фиг. 4 - сечение А-А на фиг. 3; на фиг. 5 -кинематическая схема устройства без механизмов подъема и переноса полосы.

Устройство для подачи длинномерного материала в рабочую зону пресса и удаления отходов включает пресс 1, механизм 2 подъема и переноса полосы, механизм 4 подачи полосы, валковую подачу, представляющую собой толкающую пару 3 и 4 валков и тянущую пару 5 и 6 валков, кинематически связанных между собой и с помощью вала 7 и зубчатых передач 8 и 9, а также реечной пары и тяги с прессом 1. Реечная пара представляет собой рейку 10 и приводную щестерню 11. Рейка 10, выполненная заодно целое с нижней частью 12 тяги, жестко связана со щтоком 13 силового цилиндра 14, гильза которого щарнирно связана с верхней частью 15 тяги, в свою очередь, шарнирно связанной с кривощипом 16 планшайбы 17, закрепленной на приводном валу 18 пресса 1. Силовой цилиндр 14 со своим щтоком 13, а также нижней частью 12 тяги и приводом валковой подачи предназначены для выполнения функции внещаговой подачи.

Механизм 2 подъема и переноса полосы включает рольганг 19 для перемещения стопы в зону захвата заготовок присосками 20 и -подъема их этими присосками к магнитным приводным роликам 21, служащим для транспортировки захваченных и поднятых присосками 20 заготовок вначале в толкающую 3 и 4, а затем и в тянущую 5 и 6 пары валков валковой подачи.

Толкающая 3 и 4 и тянущая 5 и 6 пары валков выполнены одинаковыми, с одинаковыми корпусами 22, механизмами. 23 раскрытия валков, обгонными муфтами 24 и тормозными устройствами 25. Нижние валки 3 и 5 через взаимно перпендикулярные зубчатые передачи 26 и 27 и вал 7, расположенный между этими передачами связаны между собой, а сами валки в каждой паре связаны между собой с помощью щестерен 28- 31. Устройство также содержит ползун 32, стол 33, муфту 34 включения пресса в работу, при этом подъем присосок 20 осуществляется силовым цилиндром 35, а привод магнитных роликов 21 - цепной передачей (не показано) от мотора-редуктора 36; датчик37 наличия заготовок с его ответным элементом 38, датчик 39 предельного подъема рамы 40 с присосками 20, рама 40 является

и ответным элементом датчика 39; датчик 41 разрещения подъема и перемещения заготовки в толкающую пару 3 и 4 валков. Ответным элементом датчика 41 является перемещаемая в валки заготовка. На штоке 13 . силового цилиндра 14 смонтирован ответный элемент 42 датчиков 43 и 44, соответственно установленных на силовом цилиндре и на корпусе реечной (не показано). Между тормозным устройством 25 и зубчатой передачей 27 установлена храповая муфта 45.

Устройство для подачи длинномерного материала в рабочую зону пресса и удаления отходов работает следующим образом.

5 После установки стопы заготовок 46 на рольганг 19 в порщневую полость (не показано) силового цилиндра 35 подается энергоноситель и присоски 20 опускаются на верхнюю заготовку 46. При этом ответный элемент 38 замыкает электрическую цепь датчика 37, который подает команду вначале на включение вакуум-насоса, а потом через реле времени (не показано) и на соединение порщневой полости силового цилиндра 35 с атмосферой, а штоковой - с энергоносителем.( Присоски поднимаются, вместе с ними поднимается и захваченная ими заготовка.

По достижении заготовкой магнитных приводных роликов вакуум в присосках анну

лируется, заготовка притягивается магнитным полем к магнитным роликам, а присоски совместно с объединяющей их рамой 40 поднимаются выще. При этом рама взаимодействует с датчиком 39, в котором при этом замыкается электрическая цепь на разрешение привода магнитных роликов. Заготовка магнитными роликами начинает перемещать ся в сторону толкающей пары 3 и 4 валков и, воздействуя на датчик 41, который через электрическую цепь управления дает команду на раскрытие указанных валков, входит в пространство между валками.

При вхождении конца заготовки в пространство между валками привод магнитных роликов выключается, валы замыкаются, а заготовка толкающими роликами перемещается уже в цикле работы пресса в зону штампа (не показано). Начинается ее обработка. Включение пресса в работу осуществляется автоматически через командоаппарат механизма 2 подъема и переноса

0 заготовки 46 и пульта управления (не показано) автоматического комплекса сразу же после входа заготовки в толкающие валки.(

Включение пресса происходит подачей энергоносителя в муфту 34. Начинает вра5 щаться приводной вал 18 пресса, а вместе с ним перемещается ползун и вращается планшайба 17. Совместно с планшайбой вращается и кривощип 16, вместе с которым.

в свою очередь, перемещается часть 15 тяги с шарнирно закрепленной на ней гильзой силового цилиндра 14. Для передачи движения тяги приводу подачи, т.е. чтобы связать часть 15 тяги с частью 12, в штоковую полость (не показано) подается энергоноситель. При этом части 12 и 15 через силовой цилиндр образуют жесткую систему, и их движение передается рейке 10, а от нее - приводной шестерне 11. Приводная шестерня 11, находящаяся на валу 7 кинематической связи толкающей и тянущей пары валков, приводит во вращение этот вал.

Вращение от вала 7 через систему шестерен зубчатых передач 26 и 27 передается нижним валкам 3 и 5 соответственно толкающей и тянущей пар валков. Вращение от нижних валков 3 и 5 через щестерни 28- 31 передается и на верхние валки 4 и 6. Валки толкающей 3 и 4 и тянущей 5 и 6 пар, вращаясь в цикле работы пресса, за каждый ход ползуна 32 подают заготовку в сторону тянущей пары до тех пор, пока она не выйдет из толкающей пары. Затем эта заготовка перемещается тянущей парой и до тех пор обрабатывается, пока не закончится вырубка из нее изделий. При этом расчетным путем, исходя из длины заготовки, по размерам изделия определяют количество изделий, которое можно получить из этой заготовки.

По расчетному количеству получаемых из заготовки, изделий настраивают счетно-импульсное реле, расположенное в пульте управления работой пресса (не показано). При этом полностью кратного количества изделий из заготовки, как правило, не получается, а на неполное изделие по причине недопустимости работы штампа с эксцентричным приложением нагрузки и попадания бракованных изделий в качественные, рабочего хода ползуном пресса производить нельзя. Затем подается команда на соединение щтоковой полости силового цилиндра 14 с атмосферой, а поршневой - с энергоносителем. Шток 13 при этом идет вниз и поворачивает валки тянущей пары. Отходы полосы совместно, с немерным остатком продвигаются вперед. Шток 13 дойдя своим ответным элементом 42 до датчика 44, расположенного на корпусе реечНой пары, замыкает электрическую цепь и подает команду на переключение воздухораспределителя (не показано).

В результате этого поршневая, полость силового цилиндра 14 соединяется через воздухораспределитель с атмосферой, а штоко0 вая - с энергоносителем. Шток 13 идет вверх, а вращения валков в этом случае . из-за храповой муфты 45 не происходит. Дойдя ответным элементом 42 до датчика 43 шток замыкает последний, и он дает команг ду на переключение поступления энергоносителя в поршневую полость силового цилиндра 14, а штоковую полость его соединяет с атмосферой.

Тянущей парой еще раз перемещаются отходы полосы совместно с немерным ее

0 остатком. Цикл повторяется до тех пор, по-, ка весь остаток не выходит за пределы штампа. После прохода первой заготовкой толкающей пары валков, она выходит из взаимо-. действия с датчиком 41, датчик дает команду на опускание механизма 2 подъема и переноса заготовки 46.

Присоски 20 опускаются, захватывают, поднимают и подают в указанной последовательности следующую заготовку в толкающую пару валков 5 и 6. Заготовка этой пары валков подается в штамп до конца предыдущей заготовки, включается вновь в работу пресс, и цикл обработки повторяется. При этом с началом повторного включения пресса поршневая полость цилиндра 14 соединяется с атмосферой, а штоковая - с энергоносителем, и транспортировка отходов с недоштампованным концом валковой подачей продолжается опять от кривощипного механизма пресса.

0 Использование предлагаемого изобретения позволяет упростить механизм удаления отходов из рабочей зоны пресса за счет размещения силового цилиндра непосредственно на приводной тяге. U

Фиг.2 ru 2 0 .t , АХФ А 1,, J А

2/

J7 38 L пА-Ш-А-Ш А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отделения листовых заготовок от стопы и подачи их в пресс | 1985 |

|

SU1268257A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1183256A1 |

| Устройство для отделения листовых заготовок от стопы и подачи их в пресс | 1982 |

|

SU1013044A1 |

| Устройство для определения листовых заготовок от стопы и подачи их в пресс | 1984 |

|

SU1183254A1 |

| Устройство для поштучной подачи листовых заготовок в рабочую зону пресса | 1990 |

|

SU1727946A1 |

| Устройство для пробивки отверстий в материале | 1989 |

|

SU1690918A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1982 |

|

SU1061898A1 |

| Устройство для подачи ленточного и полосового материала в рабочую зону пресса | 1989 |

|

SU1706763A1 |

| Автоматизированная линия для штамповки деталей из листового материала | 1987 |

|

SU1505639A1 |

1. УСТРОЙСТВО ДЛЯ ПОДАЧИ ДЛИННОМЕРНОГО МАТЕРИАЛА В РАБОЧУЮ ЗОНУ ПРЕССА И УДАЛЕНИЯ ОТХОДОВ, содержащее устанавливаемую на прессе валковую подачу, включающую в себя кинематически связанные между собой тянущие и толкающие валки, соединенные с валом пресса тягой с зубчатой рейкой и щестерней силовой цилиндр, соединенный с тянущими валками и связанный с прессом, электрически связанные с прессом датчик наличия материала и счетчик деталей, а также механизм загрузки материала в толкающие валки, отличающееся тем, что, с целью упрощения конструкции, силовой цилиндр установлен на тяге, при этом корпус силового цилиндра связан с тягой, а поршень - с зубчатой рейкой. 2. Устройство по п. 1, отличающееся тем, что оно снабжено датчиками взаимного положения рейки и корпуса силового цилиндра, размещенными соответственно на зубчатой рейке и корпусе силового цилиндра.

Фиг.З

ii.//

J«

/

о о

о о Фаг. 5 01 /24 |о1оЛ2

| Устройство для подачи полосового материала в рабочую зону пресса | 1982 |

|

SU1015986A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Малов А | |||

| Н | |||

| Технология холодной штамповки, М.: Оборонгиз, 1963, с | |||

| ВОДЯНОЙ ЦЕПНОЙ ДВИГАТЕЛЬ | 1923 |

|

SU481A1 |

| Ножевой прибор к валичной кардочесальной машине | 1923 |

|

SU256A1 |

Авторы

Даты

1985-07-15—Публикация

1984-04-17—Подача