(54) УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА

i

Изобретение относится к порошковой металлургии, в частности к устройствам для гидростатического прессования трубчатых изделий из порошка.

Известно устройство для прессования изделий из порошков, содержащее полый корпус и два пуансона, перемещающиеся по внутренней поверхности корпуса til.

Недостатком этого устройства является невозможность получения в нем равноплотных длинномерных изделий из-за потерь прессующего усилия на трение порошка о стенки матрицы и торцы пуансонов.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для гидростатического прессования трубчатых изделий из порошка, включающее перфорированную обойму, эластичную оболочку, расположенную на обойме с внутренней стороны,заглушки, установленные на торцах обойьы, и центральный стержень С 23.

Недостатком известного устройства является низкое качество длинномерных трубчатых изделий, возникающее в результате действия осевого усилия при гидростатическом прессовании на торцы изделия, особенно в начале процесса, в результате чего появляется разнотолщиниость и непрямолинейность изделия.

Цель изобретения - повьвпение качества изделий.

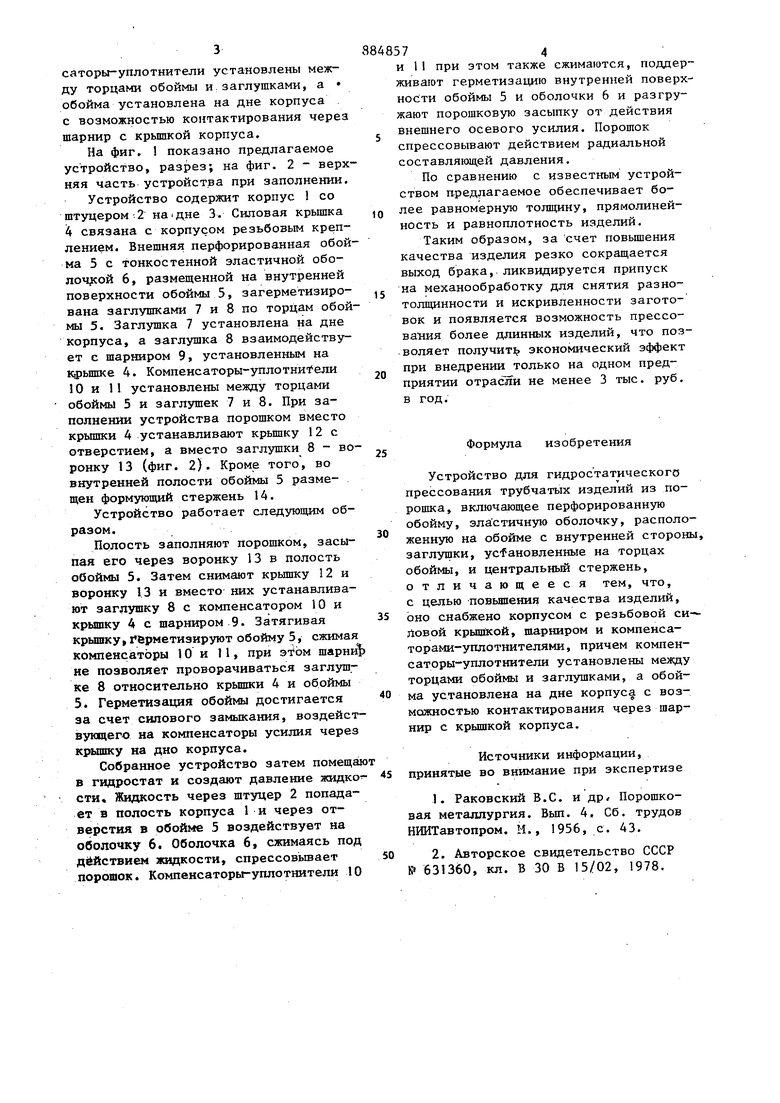

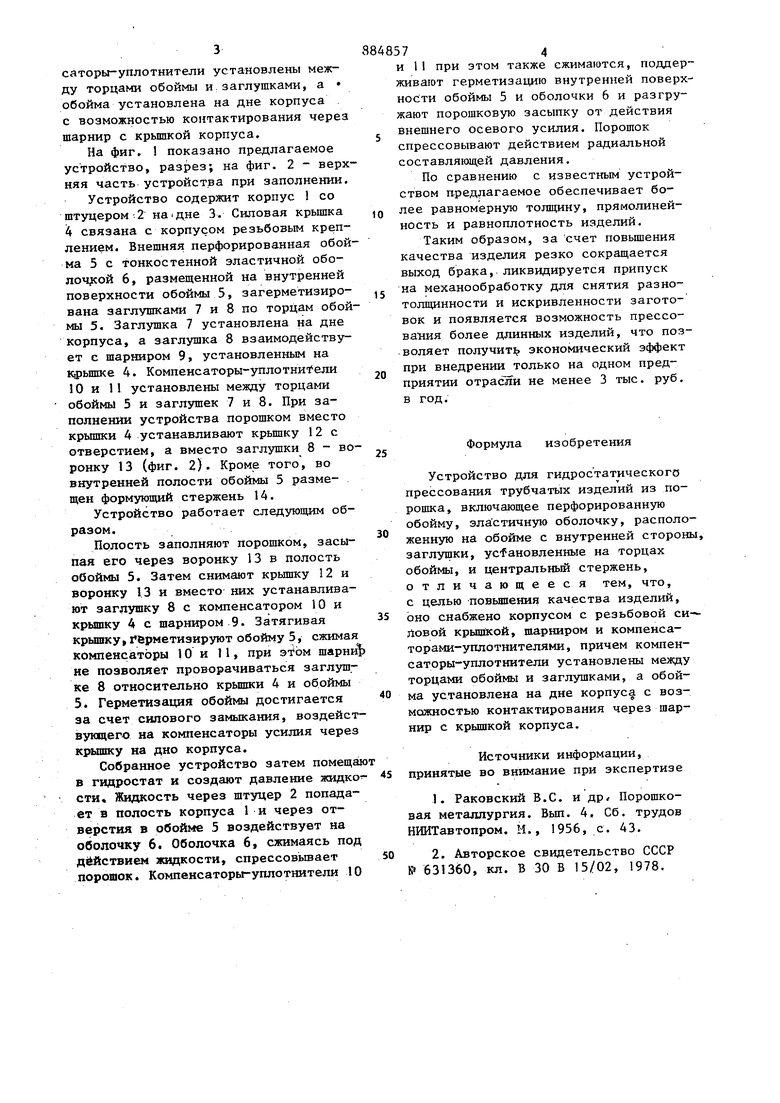

Для достижения поставленной цели устройство для гидростатического прессования трубчатых изделий- из порошка, включающее перфорированную обойму, эластичную оболочку, расположенную на обойме с внутренней стороны, заглушки, установленные на торцах обоймы, и центральный стержень, снабжено корпусом с резьбовой силовой крьш1кой, шарниром и компенсаторами-уплотнителями, причем компенсаторы-уплотнители установлены между торцами обоймы и,заглушками, а обойма установлена на дне корпуса . с возможностью контактирования через шарнир с крышкой корпуса. На фиг, 1 показано предлагаемое устройство, разрез; на фиг. 2 - верх няя часть устройства при заполнении. Устройство содержит корпус 1 со штуцером 2 надне 3. Силовая крьш1ка 4 связана с корпусом резьбовым креплением. Внешняя перфорированная обой ма 5 с тонкостенной эластичной оболоч сой 6, размещенной на внутренней поверхности обоймы 5, загерметизирована заглушками 7 и 8 по торцам обой мы 5. Заглушка 7 установлена на дне корпуса, а заглушка 8 взаимодействует с шарниром 9, установленным на кфьшше 4. Компеисаторы-уплотни ели 10 и 11 установлены между торцами обоймы 5 и заглушек 7 и В. При заполнении устройства порошком вместо крышки 4 устанавливают крьш1ку 12 с отверстием, а вместо заглушки 8 - во ронку 13 (фиг. 2). Кроме того, во внутренней полости обоймы 5 размещен формующий стержень 14. Устройство работает следующим образом. Полость заполняют порошком, засыпая его через воронку 13 в полость обоймы 5. Затем снимшот крышку 12 и воронку 13 и вместо них устанавливают заглушку 8 с компенсатором 10 и крышку 4 с шарниром 9. Затягивая крышку герметизируют обойму 5, сжимая компенсаторы 10 и 11, при этом шарни не позволяет проворачиваться заглушке В относительно крьшпси 4 и обоймы 5. Герметизация обоймы достигается за счет силового замыкания, воздейст вующего на компенсаторы усилия через крышку на дно корпуса. Собранное устройство затем помеща в гидростат и создают давление жидко сти. Жидкость через штуцер 2 попадает в полость корпуса 1 и через отверстия в обойме 5 воздействует на оболочку 6. Оболочка 6, сжимаясь под действием жидкости, спрессовьшает порошок. Компенсаторы-уплотнители 10 7 и 11 при этом также сжимаются, поддерживагот герметизацию внутренней поверхности обоймы 5 и оболочки 6 и разгружают порошковую засыпку от действия внешнего осевого усилия. Порошок спрессовывают действием радиальной составляющей давления. По сравнению с известным устройством предлагаемое обеспечивает более равномерную толщину, прямолинейность и равноплотность изделий. Таким образом, за счет повьш1ения качества изделия резко сокращается выход брака, ликвидируется припуск на механообработку для снятия разнотолщинности и искривленности заготовок и появляется возможность прессования более длинных изделий, что позволяет получить экономический эффект при внедрении только на одном предприятии отрасли не менее 3 тыс. руб, в год. Формула изобретения Устройство для гидростатического прессования трубчатых изделий из порошка, включающее перфорированную обойму, эластичную оболочку, расположенную на обойме с внутренней стороны, заглушки, ycfановленные на торцах обоймы, и центральный стержень, отличающееся тем, что, с целью -повьшхения качества изделий, оно снабжено корпусом с резьбовой си- т1овой крышкой, шарниром и компенсаторами-уплотнителями, причем компенсаторы-уплотнители установлены между торцами обоймы и заглушками, а обойма установлена на дне Kopnycf с возможностью контактирования через шарнир с крьш1кой корпуса. Источники информации, принятые во внимание при экспертизе 1.Ваковский B.C. и др Порошковая металлургия. Вьт. 4, Сб. трудов НИИТавтопром. М., 1956, с. 43. 2.Авторское свидетельство СССР IP 631360, кл. В 30 В 15/02, 197В.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для гидростатического прессования порошков | 1981 |

|

SU961858A1 |

| Устройство для гидростатического прессования порошковых материалов | 1986 |

|

SU1423280A1 |

| Устройство для гидростатического прессования полых длинномерных изделий из порошков | 1990 |

|

SU1770084A1 |

| Пресс-форма для прессования изделий из порошка | 1981 |

|

SU1016070A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗ ПОРОШКА ТОНКОСТЕННЫХ ТРУБОК | 2004 |

|

RU2245219C1 |

| Устройство для гидростатического прессования порошков | 1986 |

|

SU1405968A1 |

| Разъемная пресс-форма для гидростатического прессования металлического порошка | 1983 |

|

SU1138245A1 |

| Установка для горячего прессования порошков | 1987 |

|

SU1437147A1 |

| Устройство для формования изделий из порошка | 1983 |

|

SU1130439A1 |

| Устройство для гидростатического прессования порошковых материалов | 1989 |

|

SU1676753A1 |

Авторы

Даты

1981-11-30—Публикация

1980-04-01—Подача