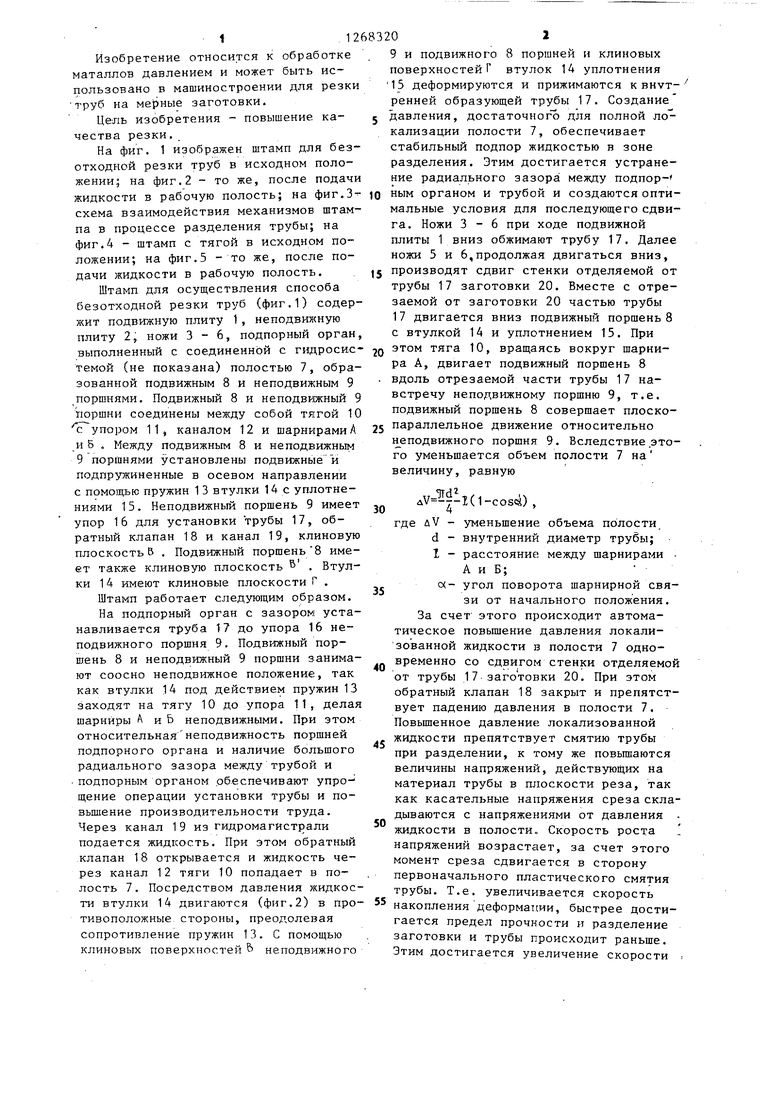

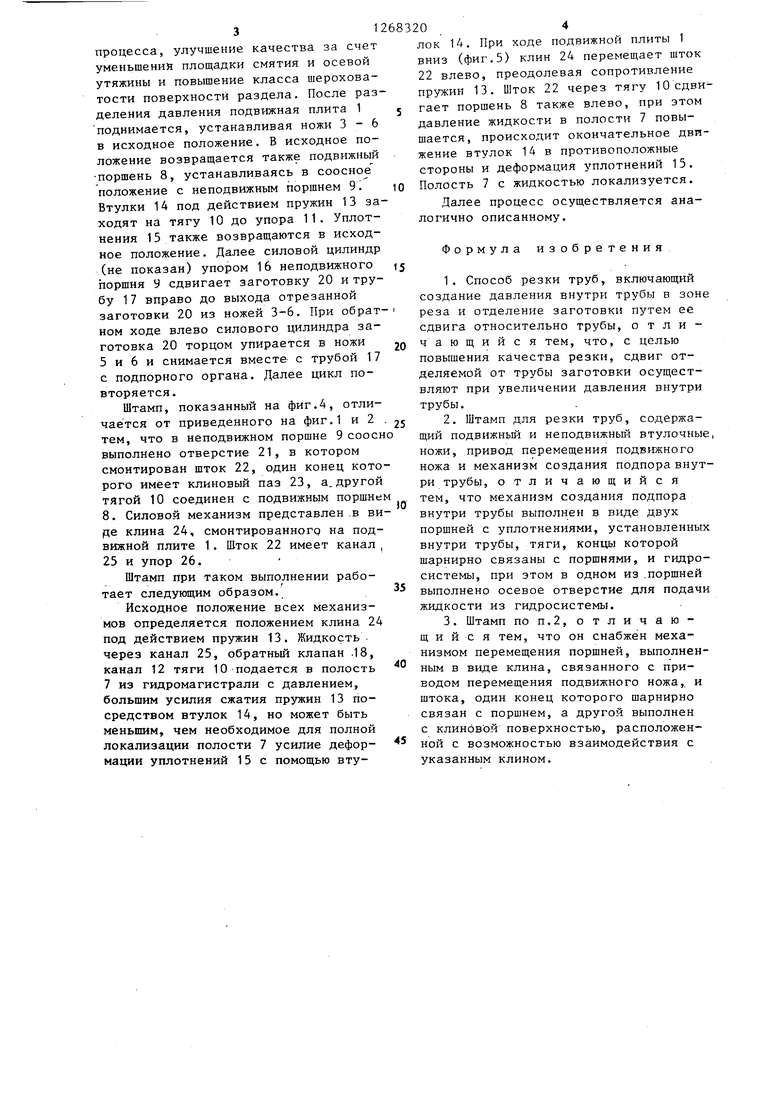

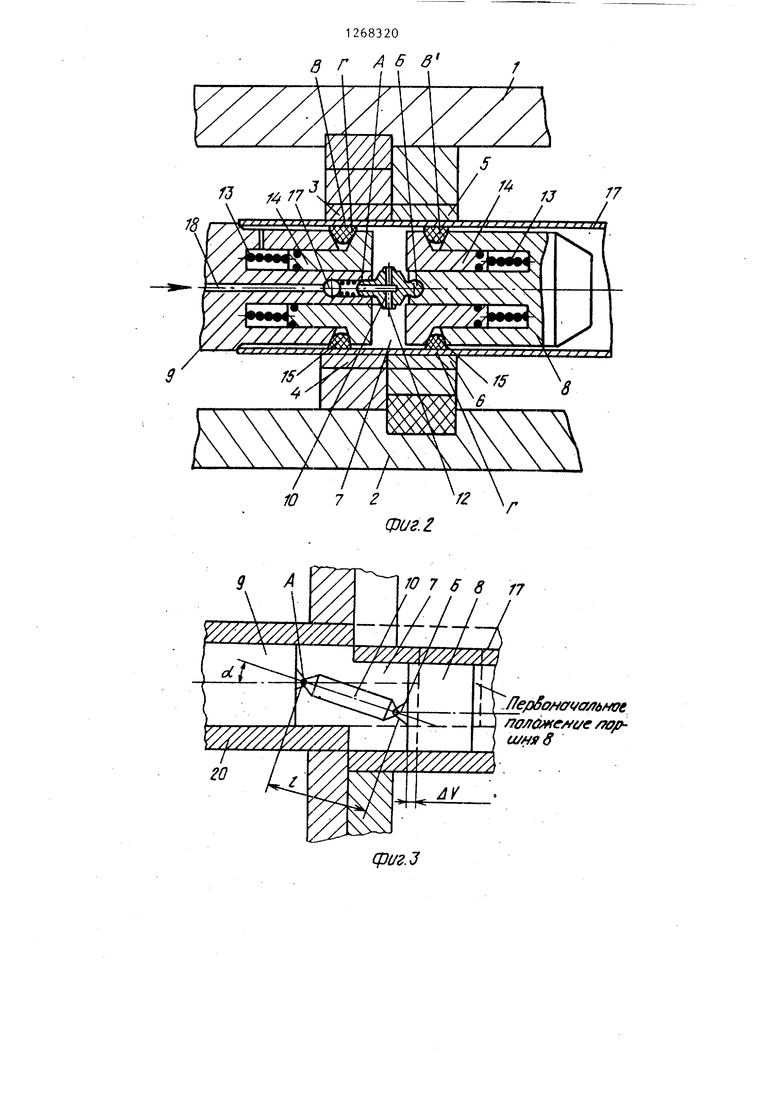

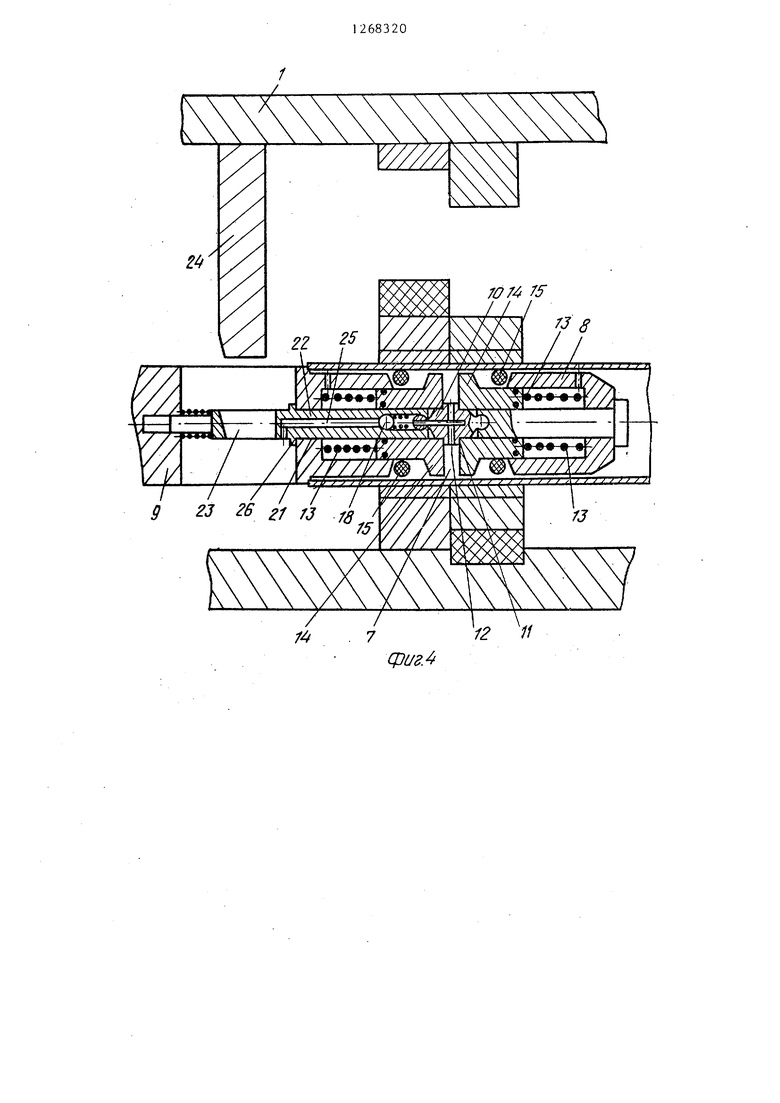

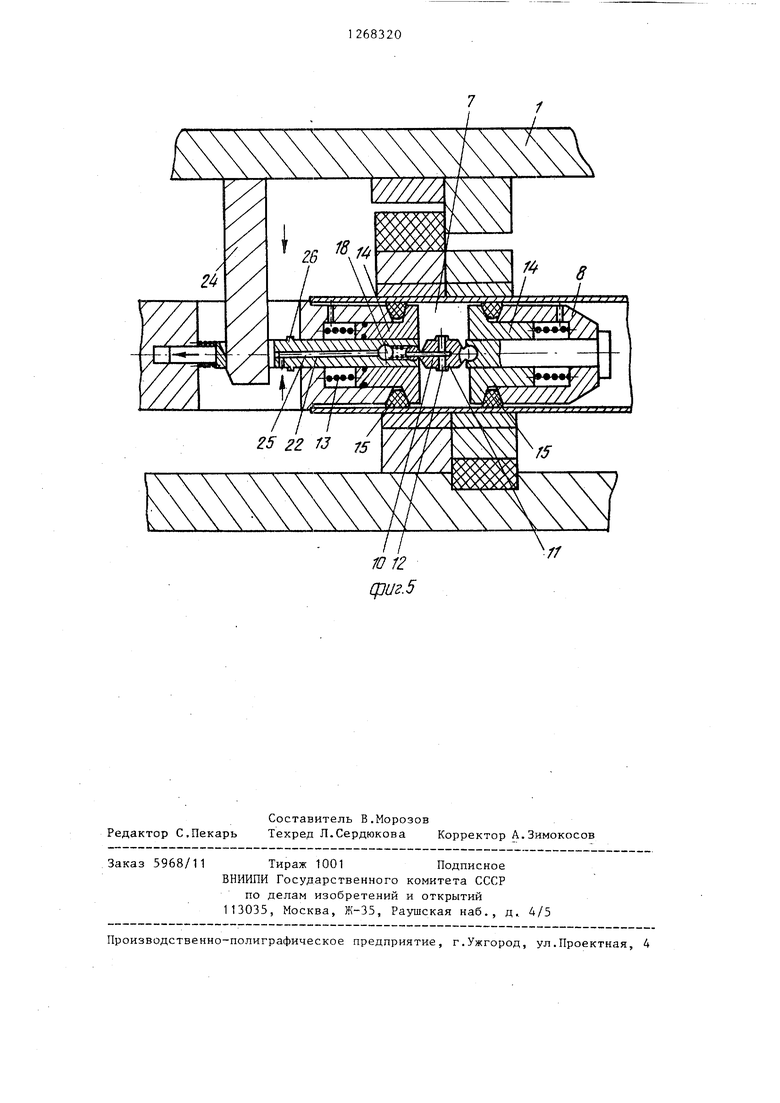

Изобретение относится к обработке маталлов давлением и может быть использовано в машиностроении для резки труб на мерные заготовки. Цель изобретения - повышение качества резки. На фиг. 1 изображен штамп для безотходной резки труб в исходном положении5 на фиг.2 - то же, после подачи жидкости в рабочую полость; на фиг.Зсхема взаимодействия механизмов штампа в процессе разделения трубы; на фиг.4 - штамп с тягой в исходном положении; на фиг.5 - то же, после подачи жидкости в рабочую полость. Штамп для осуществления способа безотходной резки труб (фиг.1) содержит подвижную плиту 1, неподвижную плиту 2, ножи 3-6, подпорный орган, выполненный с соединенной с подросистемой (не показана) полостью 7, образованной подвижным 8 и неподвижным 9 поршнями. Подвижный 8 и неподвижный 9 поршни соединены между собой тягой 10 с упором 11, каналом 12 и шарнирами А и 5 . Между подвижным 8 и неподвижным 9 поршнями установлены подвижные и подпружиненные в осевом направлении с помощью пружин 1 3 втулки 14 с уплотнениями 15. Неподвижный поршень 9 имеет упор 16 для установки трубы 17, обратный клапан 18 и канал 19, клиновую плоскость В . Подвижный поршень8 имеет также клиновую плоскость . Втулки 14 имеют клиновые плоскости Г . Штамп работает следующим образом. На подпорный орган с зазором устанавливается труба 17 до упора 16 неподвижного поршня 9. Подвижный поршень 8 и неподвижный 9 поршни занимают соосно неподвижное положение, так как втулки 14 под действием пружин 13 заходят на тягу 10 до упора 11,, делая шарниры А иЬ неподвижными. При этом относительнаянеподвижность поршней подпорного органа и наличие большого радиального зазора между трубой и . подпорным органом обеспечивают упрощение операции установки трубы и повьш1ение производительности труда. Через канал 19 из гидромагистрали подается жидкость. При этом обратный клапан 18 открывается и жидкость через канал 12 тяги 10 попадает в полость 7. Посредством давления жидкости втулки 14 двигаются (фиг.2) в противоположные стороны, преодолевая сопротивление пружин 13. С помощью клиновых поверхностей & неподвижного 9 и подвижного 8 поршней и клиновых поверхностей Г втулок 14 уплотнения 15 деформируются и прижимаются к внутренней образующей трубы 17. Создание давления, достаточногЪ для полной ло кализации полости 7, обеспечивает стабильный подпор жидкостью в зоне разделения. Этим достигается устранение радиального зазора между подпорным органом и трубой и создаются оптимальные условия для последующего сдвига. Ножи 3-6 при ходе подвижной плиты 1 вниз обжимают трубу 17. Далее ножи 5 и 6,продолжая двигаться вниз, производят сдвиг стенки отделяемой от трубы 17 заготовки 20. Вместе с отрезаемой от заготовки 20 частью трубы 17 двигается вниз подвижный поршень 8 с втулкой 14 и уплотнением 15. При этом тяга 10, вращаясь вокруг шарнира А, двигает подвижный поршень В вдоль отрезаемой части трубы 17 навстречу неподвижному поршню 9, т.е. подвижный поршень 8 совершает плоскопараллельное движение относительно неподвижного поршня 9. Вследствие этого уменьшается объем полости 7 на величину, равную (1-соз4), где uV - уменьшение объема полости, d - внутренний диаметр трубы; 1 - расстояние между шарнирами А и Б; сх- угол поворота шарнирной связи от начального положения. За счет этого происходит автоматическое повьш1ение давления локализованной жидкости в полости 7 одновременно со сдвигом стенки отделяемой от трубы 17 заготовки 20. При этом обратный клапан 18 закрыт и препятствует падению давления в полости 7. Повьш1енное давлени(; локализованной жидкости препятствует смятию трубы при разделении, к тому же повьш1аются величины напряжений, действующих на материал трубы в плоскости реза, так как касательные напряжения среза складываются с напряжениями от давления . жидкости в полости,, Скорость роста напряжений возрастает, за счет этого момент среза сдвигается в сторону первоначального пластического смятия трубы. Т.е. увеличивается скорость накопления деформации, быстрее достигается предел прочности и разделение заготовки и трубы происходит раньше. Этим достигается увеличение скорости i процесса, улучшение качества за счет уменьшений площадки смятия и осевой утяжины и повышение класса шероховатости поверхности раздела. После раз деления давления подвижная плита 1 поднимается, устанавливая ножи 3-6 в исходное положение. В исходное положение возвращается также подвижными поршень 8, устанавливаясь в соосное положение с неподвижным поршнем 9, Втулки 14 под действием пружин 13 за ходят на тягу 10 до упора 11. Уплотнения 15 также возвращаются в исходное положение. Далее силовой цилиндр (не показан) упором 16 неподвижного поршня У сдвигает заготовку 20 и трубу 17 вправо до выхода отрезанной заготовки 20 из ножей 3-6. При обрат ном ходе влево силового цилиндра заготовка 20 торцом упирается в ножи 5 и 6 и снимается вместе с трубой 17 с подпорного органа. Далее цикл повторяется. Штамп, показанный на фиг.4, отличается от приведенного на фиг.1 и 2 тем, что в неподвижном поршне 9 соосн выполнено отверстие 21, в котором смонтирован шток 22, один конец кото рого имеет клиновый паз 23, а.другой тягой 10 соединен с подвижным поршне 8. Силовой механизм представлен .в ви де клина 24, смонтированного на подвижной плите 1. Шток 22 имеет канал , 25 и упор 26. Штамп при таком выполнении работает следующим образом. Исходное положение всех механизмов определяется положением клина 24 под действием пружин 13. Жидкость через канал 25, обратньй клапан .18, канал 12 тяги 10 подается в полость 7 из гидромагистрали с давлением, большим усилия сжатия пружин 13 посредством втулок 14, но может быть меньшим, чем необходимое для полной локализации полости 7 усилие деформации уплотнений 15 с помощью вту1204 лок 14. При ходе подвижной плиты 1 вниз (фиг.5) клин 24 перемещает шток 22 влево, преодолевая сопротивление пружин 13. Шток 22 через тягу Юсдвигает поршень 8 также влево, при этом давление жидкости в полости 7 повышается, происходит окончательное движение втулок 14 в противоположные стороны и деформация уплотнений 15. Полость 7 с жидкостью локализуется. Далее процесс осуществляется аналогично описанному. Формула изобретения 1.Способ резки труб, включающий создание давления внутри трубы в зоне реза и отделение заготовки путем ее сдвига относительно трубы, отличающийся тем, что, с целью повышения качества резки, сдвиг отделяемой от трубы заготовки осуществляют при увеличении давления внутри трубы. 2.Штамп для резки труб, содержащий подвижный и неподвижный втулочные, ножи, привод перемещения подвижного ножа и механизм создания подпора внутри трубы, отличающийся тем, что механизм создания подпора внутри трубы выполнен в виде двзх поршней с уплотнениями, установленных внутри трубы, тяги, концы которой шарнирно связаны с поршнями, и гидросистемы, при этом в одном из .поршней выполнено осевое отверстие для подачи жидкости из гидросистемы, 3.Штамп по п.2, отличающий с я тем, что он снабжен механизмом перемещения поршней выполненным в виде клина, связанного с приводом перемещения подвижного ножа,, и штока, один конец которого шарнирно связан с поршнем, а другой выполнен с клинбвой поверхностью, расположенной с возможностью взаимодействия с указанным клином. 3 Г A63

I I 7 2

1268320

г

фиг. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раздачи трубчатых заготовок и штамп для его осуществления | 1985 |

|

SU1286323A1 |

| ШТАМП ДЛЯ РЕЗКИ ТРУБ | 1982 |

|

SU1092840A1 |

| Устройство для резки труб | 1982 |

|

SU1021527A1 |

| Линия резки труб | 1981 |

|

SU1006101A1 |

| Штамп для резки труб | 1981 |

|

SU975254A1 |

| Штамп для разделения сортового проката | 1986 |

|

SU1362574A1 |

| Демпфер для подающей каретки штампа | 2020 |

|

RU2756457C1 |

| Устройство для резки коротких заготовок | 1973 |

|

SU483203A1 |

| Устройство для разделения пруткового материала | 1986 |

|

SU1379026A1 |

| Штамп для резки труб | 1990 |

|

SU1775240A1 |

Изобретение относится к обработке металлов давлением и быть использовано в машиностроении для резки труб на мерные заготовки. Изобретение позволяет повысить качество резки за счет осуществления гидравлического подпора трубы изнутри. При резке-поршни 8 и 9 сближаются. Давление жид- , кости между поршнями увеличивается. Затем происходит разделение трубы на заготовки. При возврате рабочих частей в исходное положение поршни 8 и 9 расходятся. Рабочая жидкость посту пает в пространство между поршнями. 2 с. и 1 з.п. ф-лы, 5 ил.g 9 о: СХ) со

JO 7 6 8 /7

/TeflSo/ t/a/fuwe (f//f/c /xj/h шнхв

сриг.

фиг A

| Способ резки труб на заготовки | 1974 |

|

SU774829A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для резки труб на заготовки | 1980 |

|

SU965637A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-11-07—Публикация

1985-01-17—Подача