Изобретение относится к литейному производству, в частности к изготовлению полуформ прессованием.

Целью изобретения является улучшение равномерности уплотнения смеси в нижней части формы путем перераспределения в ней формовочной смеси.

Способ осуществляют следующим образом.

В опоку подают смесь и производят многократное (2-10-разовое) ее уплот-г

нение посредством вертикальных реверсивных перемещений прессующего элемента - прессовой плиты относительно опоки с погружением внутрь наполнительной рамки или опоки (или того и другого), причем для уплотнения используют прессовую плиту со сквозными отверстиями, площадь которых достаточна для выдавливания части смеси из зон повышенного сопротивления в полость прессовой колодки

(нижним основанием которой является Прессовая плита)„

На прессовой плите производят перераспределение смеси (выравнивание высоты слоя смеси) и ее повторную засыпку через отверстия в опоку (например, с помощью вибрации или сжатого воздуха). При этом повторная засыпка осуществляется в момент, когда прессовая плита находится в верхнем положении или по крайней мере вне нижнего положения.

Сущность изобретения заключается также и в уплотнении смеси с переменным давлением прессования путем изменения сопротивления прохождению смеси через отверстия в прессовой плите подачей через ее отверстия сверху вниз сжатого воздуха или закупоркой отверстий эластичной мембраной также с помощью сжатого воздуха. При этом для прессования используют прессовую плиту, размеры отверстий которой выбирают из условия превышения произведения их площади сечения на давление прессования над произведением коэффициента трения смеси о стенки отверстий на действу- ющую на них нормальную силу.

Положительный эффект обеспечивается благодаря тому, что смесь, находящаяся над высокими участками модели, выдавливается через отверстия прессовой плиты в большей степени, чем менее уплотненная смесь, которая находится над более нижними участками

эдели при той же величине абсолютной деформации (при той нее величине перемещения прессовой плиты). Эта часть смеси в конце концов после перераспределения и повторной засыпки попадает на менее уплотненные участки. Благодаря этому плотность и прочность смеси в объеме формы становятся более равномерными

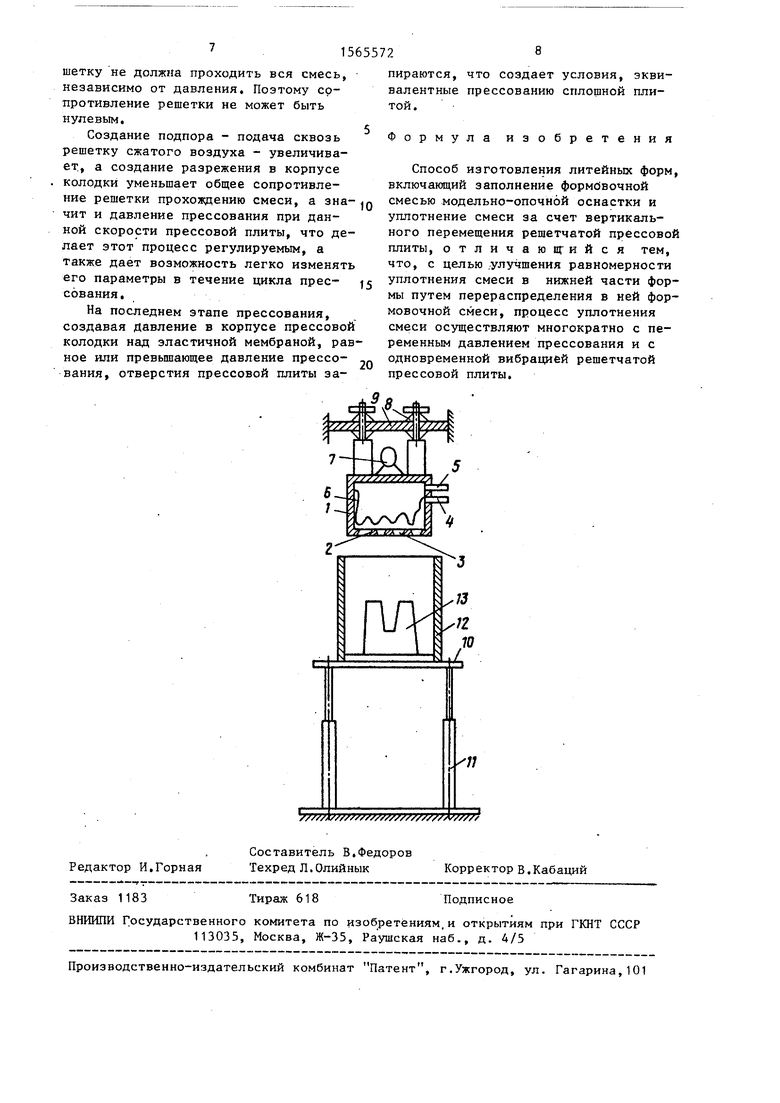

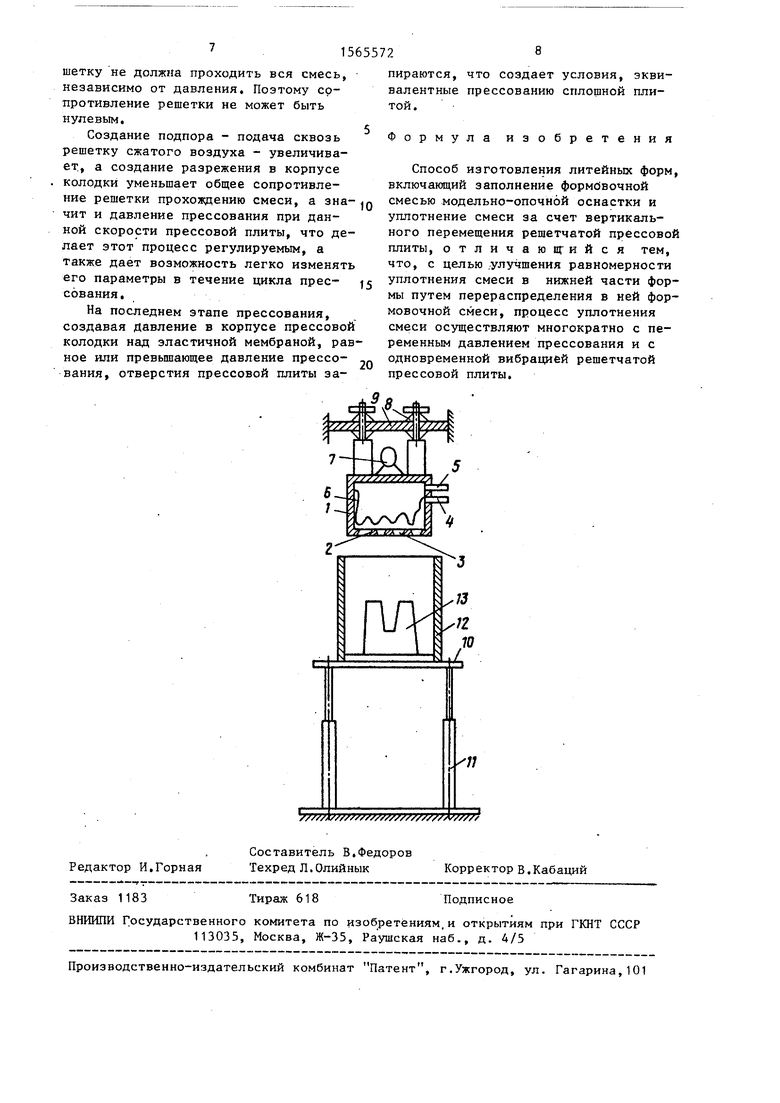

На чертеже представлена принципиальная схема устройства для реализации предлагаемого способа.

Корпус 1 прессовой колодки снизу закрыт нижней стенкой 2 (решетчатой прессовой плитой) с отверстиями 3, имеющими форму усеченной пирамиды с большим верхним основанием. Внутренняя полость корпуса прессовой колодки 1 пневмоподводом 4 и 5 через переключающие и запирающие пневмоклапаны и регуляторы давления соединена с источником сжатого воздуха и насосом,

0

5

0

5

35

0

40

45

50

55

создающим разрежение (не показаны). В корпусе 1 прессовой колодки над пневмоподводом 4, но под пневмоподводом 5 установлена эластичная мембрана 6 с возможностью перекрытия отверстий 3 путем подачи сжатого воздуха через пнебмоподвод 5.

На верхней крышке корпуса прессовой колодки крепится вибратор 7. Корпус 1 прессовой колодки через упругие элементы 8 крепится к элементам 9 конструкции, связанным с фундаментом, На подвижном столе 10, имеющем возможность вертикального перемещения вверх и вниз с помощью пневмо- или гидроцилиндров 11, а также с возможностью горизонтального перемещения (привод не показан), устанавливаются вместе с наполнительной рамкой опока 12 и подмодельная плита с моделью 13.

Прессование полуформы осуществляется, например, следующим образом.

Производится засыпка смеси в опоку 12 и установка ее под корпусом прессовой колодки 1. С помощью гидроцилиндров 11 осуществляется подъем стола 10, корпус 1 прессовой колодки оказывается в опоке 12. Включается вибратор 7, пневмоподвод 4 соединяется с внешней средой (атмосферой) или источником разрежения (вакуумным насосом) . Производится первый этап прессования - продолжается подъем опоки 12. При этом часть смеси через отверстия 3 в нижней стенке 2 корпуса прессовой колодки 1 попадает в полость корпуса, где она в результате вибрации перераспределения, образуя равномерный слой. Затем с помощью гидроцилиндров 11 опока 12 опускается. Пневмоподвод 4 подключается к источнику сжатого воздуха. При этом из полости корпуса через отверстия 3 смесь опять попадает в опоку 12. Затем источник сжатого воздуха отключается, опока 12 опять поднимается, происходит повторное прессование, при котором уже меньшая часть смеси опять попадает в полость корпуса (так как ,она уже более уплотнена) и т.д.

Производятся повторные прессования. Стол 10 с опокой 12 продолжает совершать повторно поступательные вертикальные движения, во время которых пневмоподвод 4 переключается к источнику сжатого воздуха происходит прессование с подсыпкой смеси (при необходимости и с дополнительной подсыпкой смеси из бункера, с отводом стола 10 в сторону).

На завершающем этапе подается сжатый воздух через пневмоподвод 5, а не 4. При этом величина его давле- ния превышает давление прессования. В результате мембрана 6 прижимается к верхней поверхности решетчатой прессовой плиты, перекрывая отвер- JQ стия 3 и тем предотвращая прохождение через них смеси. Происходит окончательное прессование. Затем стол ИЗ опускается, происходят съем опоки или протяжка модели и подготовка к $ новому циклу. Возможно прессование, при котором переключение пневмоци- линдра 4 с низкого давления на высокое, опять на низкое и так далее производится многократно в течение од- 20 ного этапа, когда корпус 1 прессования колодки находится внутри опоки 12.

В начале прессования (для пневмо- цилиндра) углубление прессовой колод- 25 юн в полуформу или наполнительную рамку (при ее наличии) должно происходить на глубину не менее чем на 20% от первоначальной высоты смеси. В ряде случаев для увеличения эффективности уплотнения при последующих циклах прессования нижний уровень решетчатой прессовой плиты можно поВЫШйТЬ,

30

При отсутствии воздушного подпора торможение прохождению смеси через отверстия ячейки определяется в основном удельным трением смеси о ее стенки, которое тем больше, чем больше толщина плиты и чем меньше линейные размеры отверстия. Оказывает влияние также фактор, зависящий от степени слипаемости части друг с другом. Поэтому, чем больше размеры сечения отверстий и меньше их высота (толщина решетчатой прессовой плиты) и периметр, тем меньше среднее давление на модель даже при неизменных параметрах прессования (скорости прессопечить возможность прохождения смеси через отверстие необходимо, чтобы нормальная к сечению отверстия сита, приложенная к смеси, находящейся внутри отверстия, превышала трение уплотненной смеси о стенки отверстия т.е.

,

где S ст - сечение отверстия (или эффективное сечение отверстия) ,

Sj- - площадь боковых стенок, К - коэффициент трения (или его эквивалентное значение) .

Если прессовая плита имеет круглы отверстия диаметром d OT 5 см то при давлении прессования Р, равном 5 кг/см2 (0,5 МПа), направленная вдоль оси отверстия сила F , прилагаемая к смеси, находящейся в отверстии, равна

г- г - d от г

4

98,1 кг 9,8 Н.

Поскольку нормальное давление, действующее на стенки отверстия, не может превышать произведения давления прессования на боковую площадь отверстия, то при высоте отверстия (плиты), равной 10 см, и коэффициенте трения К смеси о стенки отверстия, равном 0,3, сила трения

FTp PSЈK PfTdor-h-K 47,1 кг

К

т.е. в этом случае принятые параметры безусловно соблюдаются.

Чтобы значительно не снижался эффект перераспределения смеси, отношение суммарной площади закрытых промежутков между отверстиями к площади прессования (к суммарной активной площади сплошной прессовой плиты) должно быть по крайней мере меньше

50% (желательно не более 20%).

При использовании решетчатой прессовой плиты, обеспечивающей прохождение смеси через отверстия, возникает выравнивающий, стабилизирующий

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472600C1 |

| Устройство для двухстороннего прессования литейных форм | 1978 |

|

SU789204A1 |

| Формовочная машина | 1975 |

|

SU569371A1 |

| Способ изготовления литейных форм | 1980 |

|

SU910317A1 |

| Способ уплотнения зернистых материалов и устройство для его осуществления | 1990 |

|

SU1791073A1 |

| Прессово-формовочный автомат про-ХОдНОгО ТипА | 1979 |

|

SU806233A1 |

| Способ изготовления литейных форм | 1978 |

|

SU1234039A1 |

| ВСТРЯХИВАЮЩАЯ ФОРМОВОЧНАЯ МАШИНА Б* Пj | 1972 |

|

SU358068A1 |

| Пескодувно-прессовая формовочная машинадля изгОТОВлЕНия лиТЕйНыХ фОРМ | 1979 |

|

SU831356A1 |

| Способ изготовления литейных форм "процесс ВМ-3 | 1980 |

|

SU952414A1 |

Изобретение относится к литейному производству. Цель изобретения - улучшение равномерности уплотнения смеси в нижней части формы путем перераспределения в ней формовочной смеси. Способ включает подачу формовочной смеси в опоку и многократное ее прессование вибрирующей прессовой плитой со сквозными отверстиями, площадь которых достаточна для обратного выдавливания смеси из опоки, многократное уплотнение посредством реверсивных вертикальных перемещений опоки относительно прессовой плиты, с перераспределением смеси, выдавленной из опоки на прессовой плите и ее повторную подачу в опоку через отверстия в плите. Способ предусматривает также возможность изменения сопротивления прохождению смеси через отверстия прессовой плиты за счет изменения давления сжатого воздуха над прессовой плитой или над эластичной мембраной, размещенной над прессовой плитой (в результате чего мембрана закрывает ее отверстия, увеличивая тем сопротивление прохождению смеси). На завершающем этапе прессования давление сжатого воздуха на мембрану превышает давление прессования, в результате чего отверстия запираются, предотвращая прохождение через них смеси. 1 ил.

вания) по сравнению со средним давле- 50 фактор, поскольку над выступающими

нием, возникающим при прессовании сплошной плитой. Изменение скорости прессования данной плиты изменяет этот параметр.

Линейные размеры промежутков между отверстиями не должны превышать суммарный линейный размер участков сечения, между которыми необходимо перераспределить смесь. Чтобы обес5

участками сквозь решетки плиты проходит и большее количество смеси. Величина давления прессования определяется как скоростью прессования, так и параметрами решетки. В то же время для обеспечения перераспределения смеси при неоднократном прессовании сопротивление, решетки имеет нижнюю границу, поскольку через решетку не должна проходить вся смесь, независимо от давления. Поэтому сопротивление решетки не может быть нулевым.

Создание подпора - подача сквозь решетку сжатого воздуха - увеличивает, а создание разрежения в корпусе колодки уменьшает общее сопротивление решетки прохождению смеси, а зна- , чит и давление прессования при данной скорости прессовой плиты, что делает этот процесс регулируемым, а также дает возможность легко изменять его параметры в течение цикла прессования.

На последнем этапе прессования, создавая давление в корпусе прессовой колодки над эластичной мембраной, равное или превышающее давление прессования, отверстия прессовой плиты эа1

2

S////A//SSSSffSSfSSS/fffSS/ffVsfSff

Редактор И.Горная

Составитель В.Федоров Техред Л.Олийнык

Заказ 1183

Тираж 618

ВНИИПИ Государственного комитета по изобретениям.и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

0

пираются, что создает условия, эквивалентные прессованию сплошной плитой.

Формула изобретения

Способ изготовления литейных форм, включающий заполнение формовочной смесью модельно-опочной оснастки и уплотнение смеси за счет вертикального перемещения решетчатой прессовой плиты, отличающийся тем, что, с целью улучшения равномерности уплотнения смеси в нижней части формы путем перераспределения в ней формовочной смеси, процесс уплотнения смеси осуществляют многократно с переменным давлением прессования и с одновременной вибрацией решетчатой прессовой плиты.

Корректор В.Кабаций

Подписное

| Орлов Г.М | |||

| Автоматизация и механизация процессов изготовления литейных форм | |||

| - М.: Машиностроение, 1988, с | |||

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

1990-05-23—Публикация

1988-02-05—Подача