Изобретение относится к пресс-материалам на основе эпоксидных связующих для формования прямым прессованием стеклопластиковых изделий и может быть использовано для формования изделий, подвергающихся воздействию температур до 300oC в течение длительного времени, в авиационной, машиностроительной и электротехнической промышленности.

Целью изобретения является повышение диэлектрических свойств и термостойкости стеклопластика.

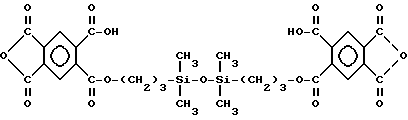

Пример 1. В трехгорлую колбу, снабженную механической мешалкой и обратным холодильником, загружают 34,8 мас.ч. диангидрида пиромеллитовой кислоты (ПМДА) и прибавляют 50 мас.ч. этилцеллозольва. Смесь нагревают до 80 - 90oC и перемешивают до полного растворения диангидрида. В раствор ПМДА при этой же температуре и постоянном перемешивании прикапывают в течение 0,3 - 0,5 ч 20 мас.ч. бис-(3-оксипропил)тетраметилдисилоксана (гамадиола, ТУ 6-02-876-74), растворенного в 20 мас. ч. этилцеллозольва. МПДА и гамадиол берут в молярном соотношении 1 : 0,5. Смесь перемешивают при 120oC в течение 2,5 - 3,5 ч. Продукт взаимодействия ПМДА и гамадиола представляет собой кремнийорганическую диангидридодикислоту общей формулы

Об окончании процесса судят по кислотному числу (к. ч.), определяя последнее по ходу процесса методом отбора проб по ГОСТ 25523-82. Оно не должно превышать 200 мг КОН/г.

По окончании процесса раствор, содержащий 54,8 мас.ч. отвердителя, охлаждают до 70 - 80oC и загружают 100 мас.ч. разогретой до этой же температуры эпоксидной смолы ЭД-20 (ГОСТ 10587-72). Смесь перемешивают до получения однородного раствора. Полученный таким образом раствор связующего охлаждают до комнатной температуры, разбавляют ацетоном до достижения условной вязкости (по ВЗ-4) 14 с и пропитывают 330 мас.ч. стеклоткани марки Т-10-80 (ГОСТ 19170-73). Пропитанную стеклоткань сушат при комнатной температуре в течение 20 - 30 ч до постоянной массы.

Полученный таким образом пресс-материал разрезают, укладывают в пакеты и прессуют при 160oC и удельном давлении 0,5 - 1 МПа в течение 4 ч. Изготовленный стеклотекстолит подвергают дополнительной термообработке в сушильном шкафу при 200oC в течение 4 ч при 220oC в течение 6 ч. Из стеклотекстолита вырезают образцы по размерам, указанным в соответствующих ГОСТ для физико-механических испытаний материала.

Пример 2. Пресс-материал и образцы материала из него получают по методике и рецептуре, приведенным в примере 1, однако ПМДА берут 33,8 мас.ч., а гамадиола 21,0 мас.ч., при этом их молярное соотношение составляет 1 : 0,54. Отвердителя получают 54,8 мас.ч.

Пример 3. Пресс-материал и образцы стеклотекстолита получают по примеру 1, однако вместо смолы ЭД-20 берут смолу ЭД-22 (ГОСТ 10587-76), в том же количестве, ПМДА берут 33 мас.ч. и гамадиола 22 мас.ч., при этом их молярное соотношение составляет 1 : 0,58. Отвердителя получают 55 мас.ч.

Пример 4. Пресс-материал и образцы материала из него получают по примеру 1, однако ПМДА берут 32 мас.ч., а гамадиола 21,8 мас.ч., при этом их молярное соотношение составляет 1 : 0,6. Отвердителя получают 53,8 мас.ч.

Пример 5. Пресс-материал и образцы стеклотекстолита получают по примеру 1, однако ПМДА берут 31 мас.ч., а гамадиола 23,6 мас.ч., при этом их молярное соотношение составляет 1 : 0,66. Отвердителя получают 54,6 мас.ч.

Пример 6. Пресс-материал и образцы из него получают по примеру 1, однако ПМДА загружают 24,3 мас. ч. , а гамадиола 14 мас.ч., при этом их молярное соотношение составляет 1 : 0,5. Отвердителя получают 38,3 мас.ч.

Пример 7. Пресс-материал и образцы стеклотекстолита получают по примеру 1, однако ПМДА берут 29,6 мас.ч., гамадиола 17 мас.ч., при этом их молярное соотношение составляет 1 : 0,5. Отвердителя получают 46,6 мас.ч.

Свойства синтезированного отвердителя приведены в табл. 1.

Пример 8. Пресс-материал и образцы стеклотекстолита получают по примеру 1, однако стеклоткани берут 464,5 мас.ч. (вместо 330 мас.ч.).

Пример 9. Пресс-материал и образцы из него получают по примеру 1, однако стеклоткани берут 398 мас.ч. (вместо 330 мас.ч.).

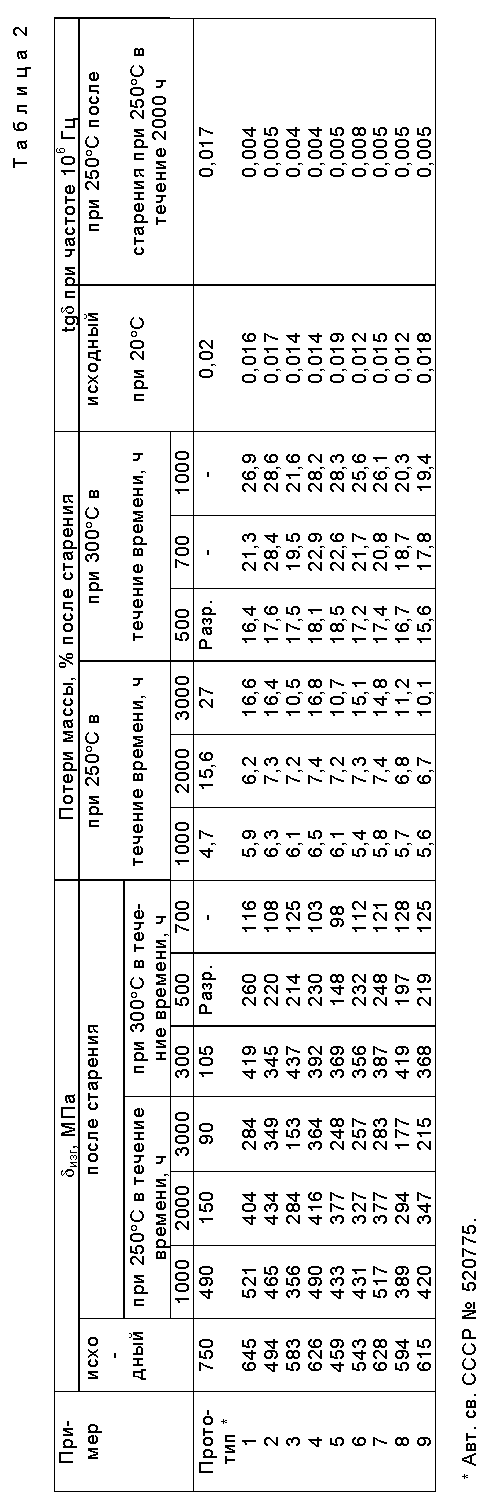

Результаты испытаний свойств стеклотекстолитов, полученных по примерам 1 - 9, приведены в табл. 2. Приведенные в табл. 2 данные свидетельствуют о том, что стеклотекстолит из предлагаемого пресс-материала значительно превосходит стеклотекстолит из известного пресс-материала по длительности сохранения физико-механических и диэлектрических свойств после воздействия температур 250 - 300oC, а также обладает более высокими диэлектрическими свойствами в исходном состоянии при нормальных условиях и при повышенных температурах после длительного старения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1977 |

|

SU670125A1 |

| ПОЛИМЕРНАЯ ПРЕСС-КОМПОЗИЦИЯ | 1980 |

|

SU892941A1 |

| Эпоксидная композиция | 1978 |

|

SU703552A1 |

| ПРЕСС-КОМПОЗИЦИЯ | 1982 |

|

SU1055143A1 |

| Способ получения препрегов для высокопрочных композитов | 2022 |

|

RU2788749C1 |

| СТЕКЛОТЕКСТОЛИТ СФГ | 2013 |

|

RU2561976C2 |

| СТЕКЛОТЕКСТОЛИТ СФУ | 2014 |

|

RU2582706C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА | 2003 |

|

RU2270208C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2017766C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 1991 |

|

RU2028214C1 |

Эпоксидный пресс-материал, включающий стеклоткань, эпоксидную диановую смолу и отвердитель, отличающийся тем, что, с целью повышения диэлектрических свойств и термостойкости стеклопластика на его основе, он в качестве отвердителя содержит продукт конденсации диангидрида пиромеллитовой кислоты и бис-(3-оксипропил)тетраметилдисилоксана, взятых в молярном соотношении 1 : 0,66 - 1 : 0,5, при следующем соотношении компонентов, мас.ч.:

Эпоксидная диановая смола - 100

Отвердитель - 38,3 - 55

Стеклоткань - 330 - 464,5

Эпоксидный пресс-материал, включающий стеклоткань, эпоксидную диановую смолу и отвердитель, отличающийся тем, что, с целью повышения диэлектрических свойств и термостойкости стеклопластика на его основе, он в качестве отвердителя содержит продукт конденсации диангидрида пиромеллитовой кислоты и бис-(3-оксипропил)тетраметилдисилоксана, взятых в молярном соотношении 1 : 0,66 - 1 : 0,5, при следующем соотношении компонентов, мас.ч.:

Эпоксидная диановая смола - 100

Отвердитель - 38,3 - 55

Стеклоткань - 330 - 464,5

| Патент США N 3242142, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Пластики конструкционного назначения | |||

| / Под | |||

| ред | |||

| Тростянской Е.Б | |||

| М.: Химия, 1974 | |||

| Авторское свидетельство СССР N 520775, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1999-02-20—Публикация

1984-04-20—Подача