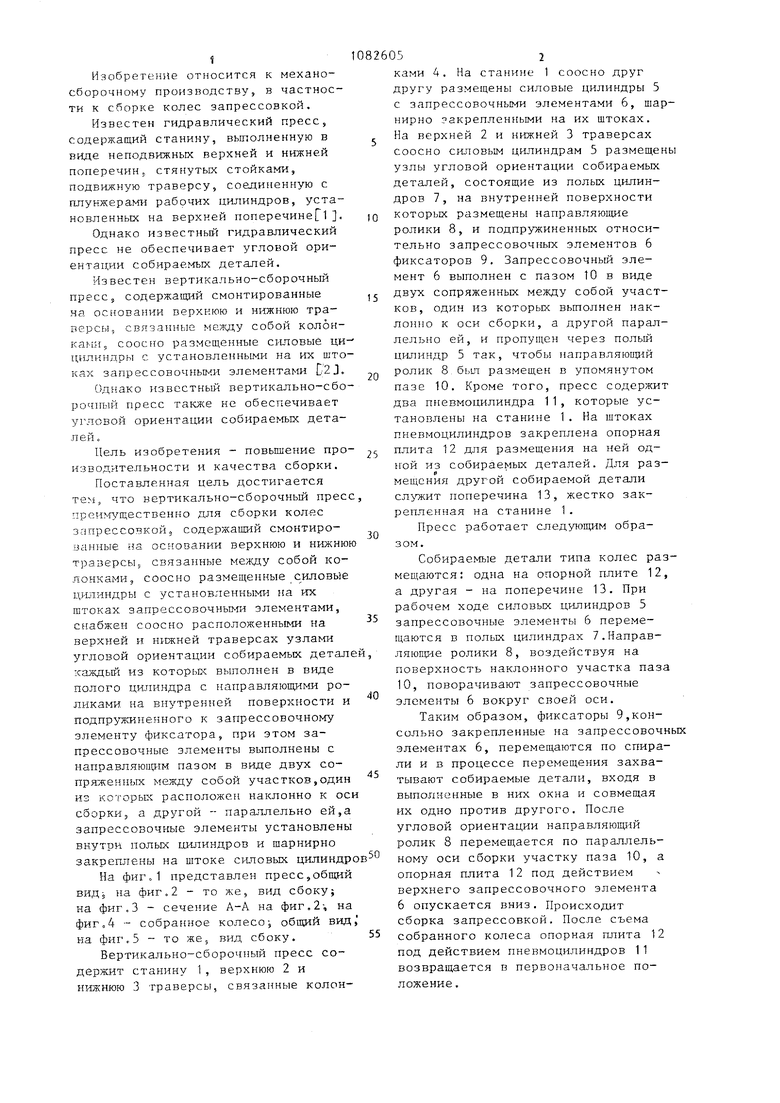

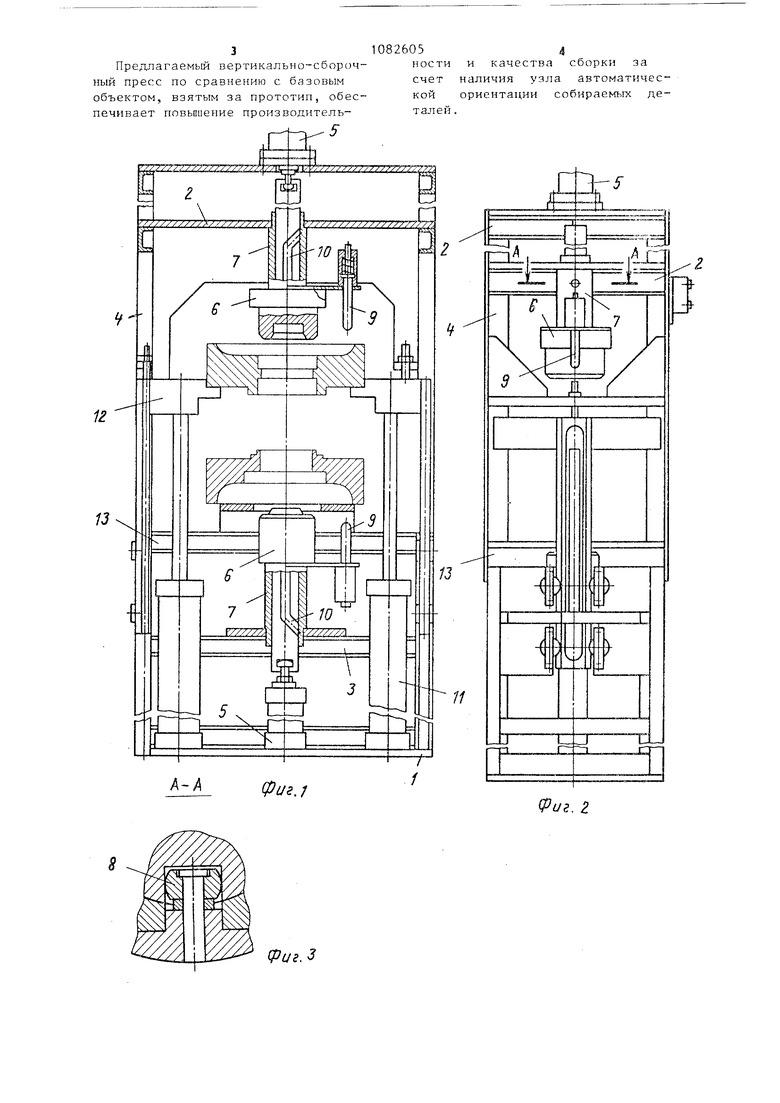

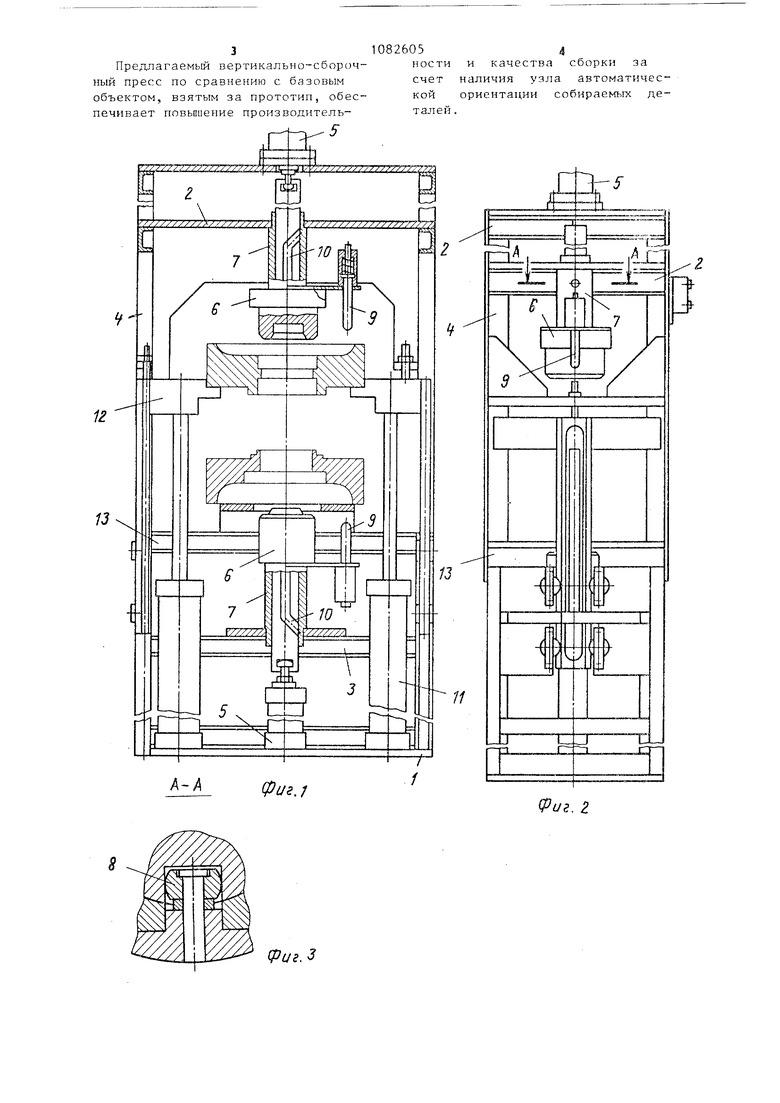

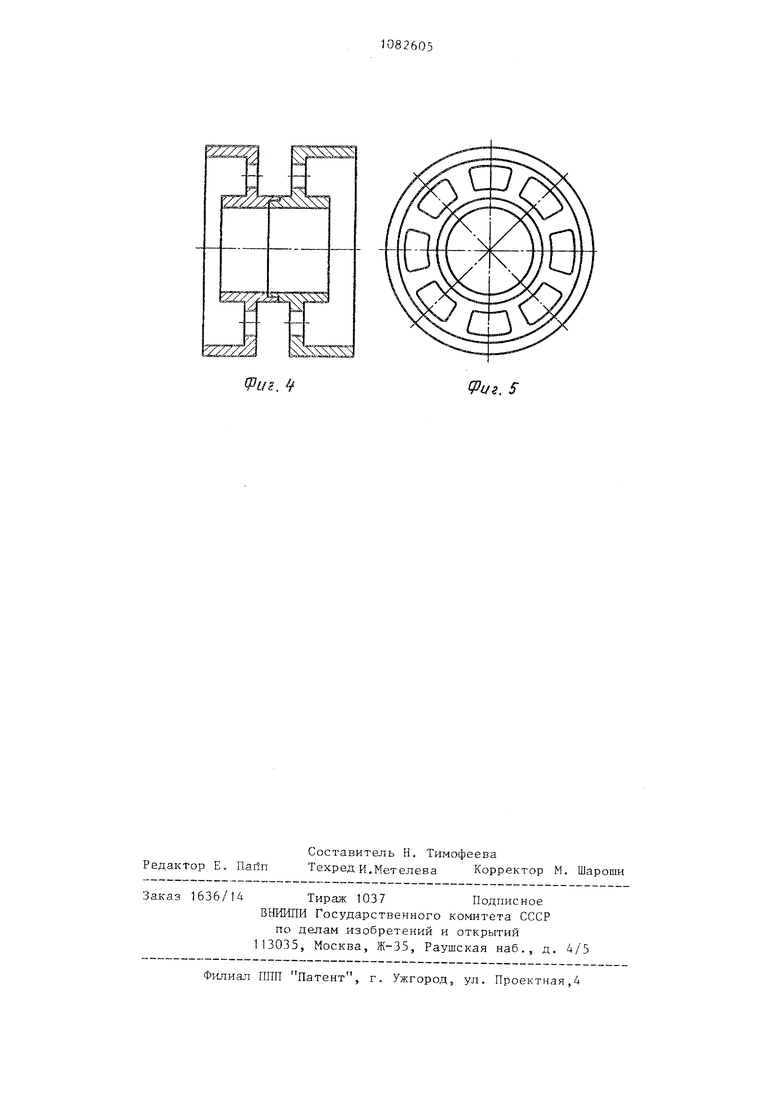

H3o6peTenjte относится к механосборочному производству, в частности к сборке колес запрессовкой. Известен гидравлический пресс, содержащий станину, выполненную в виде неподвижных верхней и нижней поперечин 5 стянутых стойками, подвижную траверсу, соединенную с апукжерами рабочих цилиндров, установленных на верхней поперечинеС , Однако известный гидравлический пресс не обеспечивает угловой ориентаи,ии собираег-{ых деталей. Известен вертикально-сборочный пресс 5 содержащий смонтированные на основании верхнюю и нижнюю траверсы, связанные меядду собой колонками, соосно размещенные cj-шовыё ци цилиндры с установленными на их OJTO ках запрессовочными элементами C2J. Однако известный вертикально-сбо рочный пресс также не обеспечивает угловой ориента ши собираемых деталей. Цель изобретения - повышение про изводительности и качества сборки. Поставленная цель достигается тем, что вертикально-сборочный прес треимущественно для сборки кол-ес запрессовкой, содержащий смонтироsjaHHbte на основании верхнюю и нижню траверсЫз связанные между собой колонками, соосно размещенные силовые цилиндрь с установленными на их штоках запрессовочными элементами, снабжен соосно расположенными на верхней и нижней траверсах узлами угловой ориентации собираемых детал каждый из которых выполнен в виде полого цилиндра с направляющими роликами на внутренней цоверхности и подпрулсиненного к запрессовочному элементу фиксатора, при этом зацрессовочные элементы выполнены с нацравляюигцм пазом в виде двух сопряжеЕ ных между собой участков,один из которых расположен наклонно к ос сборки, а другой - параллельно ей,а запрессовочр ые элементы установлены внутри полых цилиндров и шарнирно закреплены на штоке силовьк цилиндр На фиг.1 представлен пресс,общий вид, на фиг.2 - то же, вид сбоку; на фиг. 3 - сечение А-А на фиг, 2-, на фиг,4 - собранное колесо-, общий вид на фиг,5 - то же; вид сбоку. Вертикально-сборочный пресс содержит станину 1, верхнюю 2 и нижнюю 3 траверсы, связанные колон052ками А. На станине 1 соосно друг другу размещены силовые цилиндры 5 с залрессовочными элементами 6, шарнирно закрепленными на их штоках. На верхней 2 и нижней 3 траверсах соосно силовым цилиндрам 5 размещены узлы угловой ориентации собираемых деталей, состоящие из полых цилиндров 7, на внутренней поверхности которых размещены направляющие ролики 8, и подпружиненных относительно запрессовочных элементов 6 фиксаторов 9, Запрессовочный элемент 6 выполнен с пазом 10 в виде двух сопряженных между собой участков, один цз которых выполнен наклонно к оси сборки, а другой параллельно ей, и пропущен через полый цилиндр 5 так, чтобь направляющий ролик 8 был размещен в упомянутом пазе 10. Кроме того, пресс содержит два пневмоцилиндра 11, которые установлены на станине 1. На штоках пневмоцилиндров закреплена опорная плита 12 для размещения на ней одной из собираемых деталей. Для разрмещения другой собираемой детали поперечина 13, жестко закрепленная на станине 1. Пресс работает следующим образом. Собираемые детали типа колес размеагаются; одна на опорной плите 12, а другая - на поперечине 13. При рабочем ходе силовых цилиндров 5 запрессовочные элементы 6 перемещаются в полых цилиндрах 7.Направляющие ролики 8, воздействуя на поверхность наклонного участка паза 10, поворачивают запрессовочные элементы 6 вокруг своей оси. Таким образом, фиксаторы 9,консольно закрепленные на залрессовочных элементах 6, перемещаются по спирали и в процессе перемещения захватывают собираемые детали, входя в выполненные в них окна и совмещая их одно против другого. После угловой ориентации направляющий ролик 8 перемещается по параллельному оси сборки участку паза 10, а опорная плита 12 под действием верхнего запрессовочного элемента 6 опускается вниз. Происходит сборка запрессовкой. После съема собранного колеса опорная плита 12 под действием пневмоцилиндров 11 возвращается в первоначальное положение. 3 Предлагаемый вертикально-сборочный пресс по сравнению с базовым объектом, взятым за прототип, обеспечивает повьпиение производитель10826054ности и качества сборки за счет наличия узла автоматической ориентации собираемых деталей.

5

TJ

1

иг rir: -1±о

tN

-i

(риг. 2

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для групповой сборки деталей | 1987 |

|

SU1454638A1 |

| Автоматизированная поточная линия для сборки и сварки колес из двух заготовок | 1981 |

|

SU1229000A1 |

| Сборочный пресс | 1985 |

|

SU1269964A1 |

| Автомат для запрессовки деталей типа вал-втулка | 1976 |

|

SU569424A1 |

| Автомат для запрессовки | 1981 |

|

SU994195A1 |

| Автомат для сборки деталей типа вал-втулка | 1974 |

|

SU506488A1 |

| Автомат для сборки деталей | 1989 |

|

SU1639936A1 |

| Устройство для сборки деталей | 1977 |

|

SU709310A1 |

| Станок для запрессовки подшипников с двух сторон | 1976 |

|

SU782979A1 |

| Автомат для сборки деталей типа вал-втулка | 1978 |

|

SU753584A1 |

ВЕРТИКАЛЬНО-СБОРОЧНЫЙ ПРЕСС преимущественно для сборки колес запрессовкой, содержащий смонтированные на основании верхнюю и нижнюю траверсы, связанные между собой колонками, соосно размещенные силовые цилиндры с установленными на их штоках запрессовочными элементами, отличающийся тем, что, с целью повьшения производительности и качества сборки, он снабжен соосно расположенными на верхней и нижней траверсах узлами угловой ориентации собираемых деталей, каждый из которых вьшолнен в виде полого цилиндра с направляющими роликами на внутренней поверхности и подпружиненного к запрессовочному элементу фиксатора, при этом запрессовочные элементы выполнены с направляющим пазом в виде двух сопряженных между собой участков, один из которых с расположен наклонно к оси сборки, а другой - параллельно ей, запрессовочные элементы установлены внутри полых цилиндров и шарнирно закреплены на штоке силовых цилиндров.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1973 |

|

SU432005A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 0 |

|

SU356167A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1984-03-30—Публикация

1982-08-19—Подача