. 1

Изобретение относится к изготовлению и переработке ленточных материалов, в частности к устройствам для термообработки ленточных материалов.

Цель изобретения - повышение надежности работы.

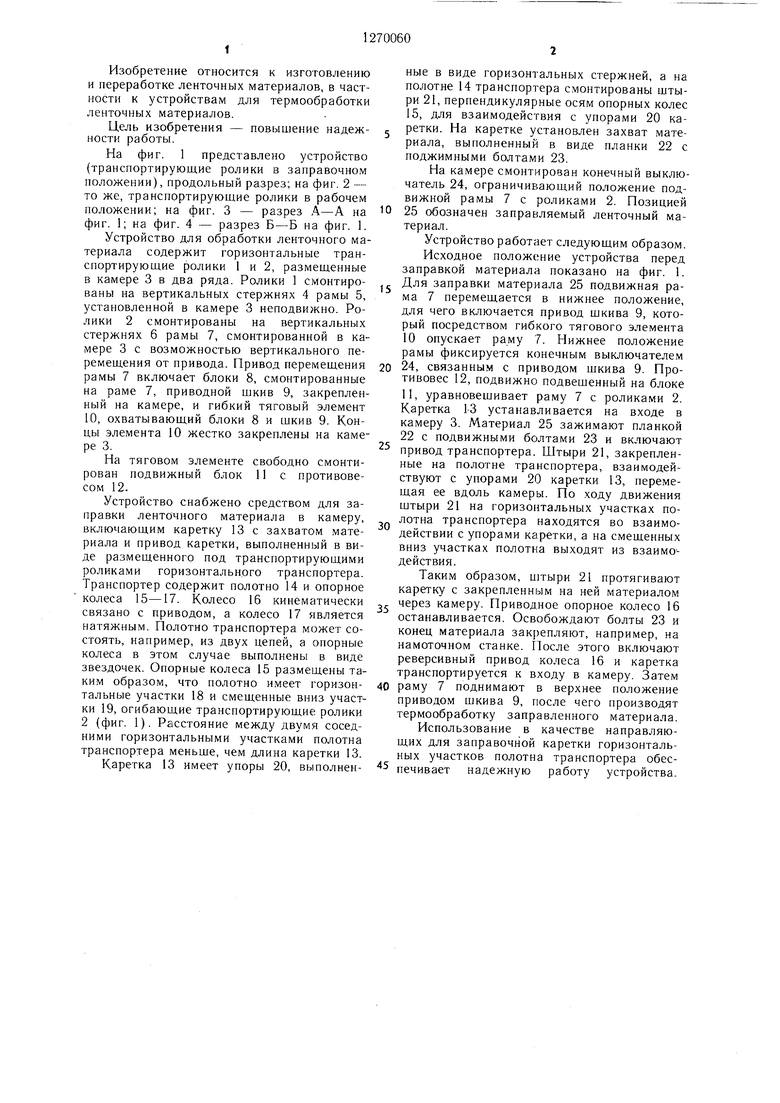

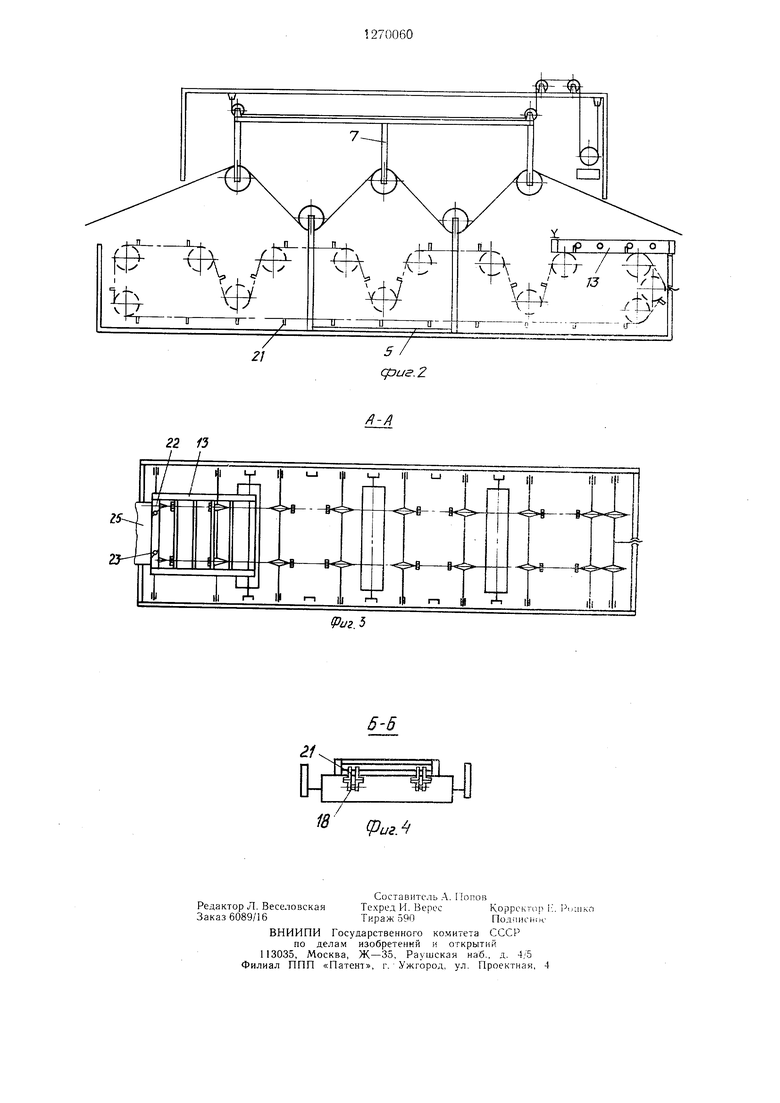

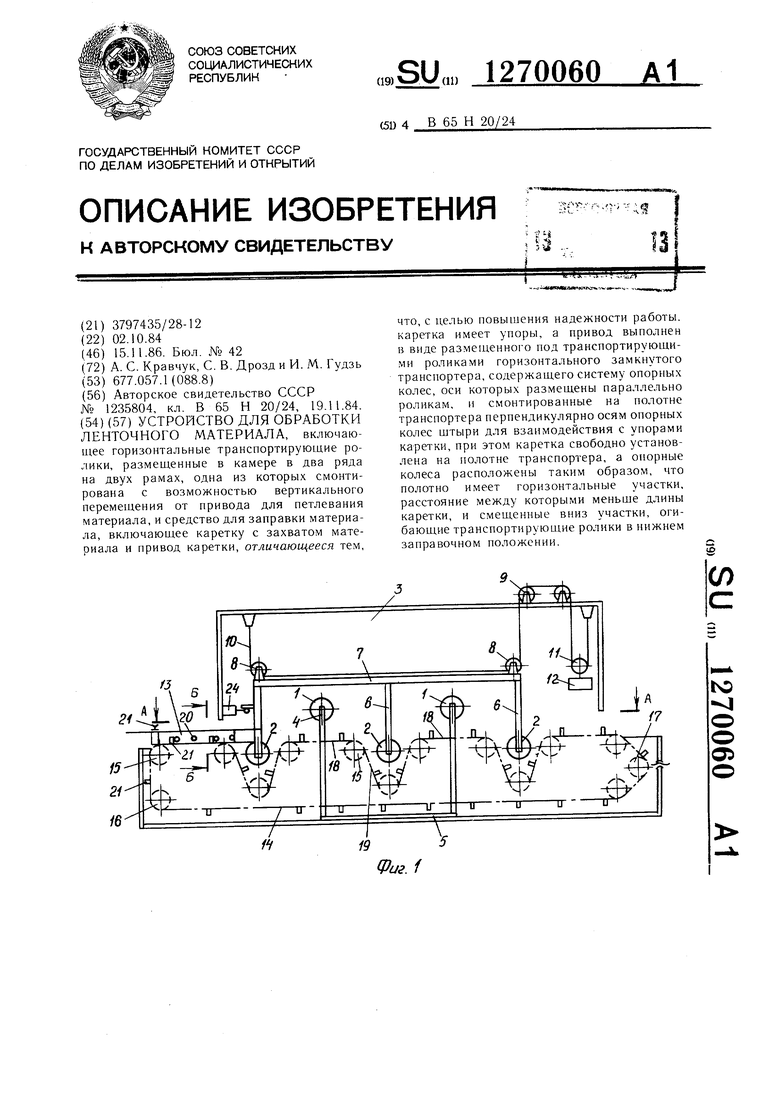

На фиг. 1 представлено устройство (транспортирующие ролики в заправочном положении), продольный разрез; на фиг. 2 - то же, транспортирующие ролики в рабочем положении; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1.

Устройство для обработки ленточного материала содержит горизонтальные транспортирующие ролики 1 и 2, размещенные в камере 3 в два ряда. Ролики 1 смонтированы на вертикальных стержнях 4 рамы 5, установленной в камере 3 неподвижно. Ролики 2 смонтированы на вертикальных стержнях 6 рамы 7, смонтированной в камере 3 с возможностью вертикального перемещения от привода. Привод перемещения рамы 7 включает блоки 8, смонтированные на раме 7, приводной щкив 9, закрепленный на камере, и гибкий тяговый элемент 10, охватывающий блоки 8 и шкив 9. Концы элемента 10 жестко закреплены на камере 3.

На тяговом элементе свободно смонтирован подвижный блок 11 с противовесом 12.

Устройство снабжено средством для заправки ленточного материала в камеру, включающим каретку 13 с захватом материала и привод каретки, выполненный в виде размещенного под транспортирующими роликами горизонтального транспортера. Транспортер содержит полотно 14 и опорное колеса 15-17. Колесо 16 кинематически связано с приводом, а колесо 17 является натяжным. Полотно транспортера может состоять, например, из двух цепей, а опорные колеса в этом случае выполнены в виде звездочек. Опорные колеса 15 размещены таким образом, что полотно имеет горизонтальные участки 18 и смещенные вниз участки 19, огибаюцдие транспортирующие ролики 2 (фиг. 1). Расстояние между двумя соседними горизонтальными участками полотна транспортера меньще, чем длина каретки 13.

Каретка 13 имеет упоры 20, выполненные в виде горизонтальных стержней, а на полотне 14 транспортера смонтированы щтыри 21, перпендикулярные осям опорных колес 15, для взаимодействия с упорами 20 каретки. На каретке установлен захват материала, выполненный в виде планки 22 с поджимными болтами 23.

На камере смонтирован конечный выключатель 24, ограничивающий положение подвижной рамы 7 с роликами 2. Позицией

25 обозначен заправляемый ленточный материал.

Устройство работает следующим образом.

Исходное положение устройства перед

заправкой материала показано на фиг. 1.

Для заправки материала 25 подвижная рама 7 перемещается в нижнее положение, для чего включается привод щкива 9, который посредством гибкого тягового элемента 10 опускает раму 7. Нижнее положение рамы фиксир)уется конечным выключателем

0 24, связанным с приводом щкива 9. Противовес 12, подвижно подвещенный на блоке 11, уравновещивает раму 7 с роликами 2. Каретка 1-3 устанавливается на входе в камеру 3. Материал 25 зажимают планкой 22 с подвижными болтами 23 и включают

привод транспортера. Штыри 21, закрепленные на полотне транспортера, взаимодействуют с упорами 20 каретки 13, перемещая ее вдоль камеры. По ходу движения щтыри 21 на горизонтальных участках полотна транспортера находятся во взаимодействии с упорами каретки, а на смещенных вниз участках полотна выходят из взаимодействия.

Таким образом, штыри 21 протягивают каретку с закрепленным на ней материалом

через камеру. Приводное опорное колесо 16 останавливается. Освобождают болты 23 и конец материала закрепляют, например, на намоточном станке. После этого включают реверсивный привод колеса 16 и каретка транспортируется к входу в камеру. Затем

0 раму 7 поднимают в верхнее положение приводом щкива 9, после чего производят термообработку заправленного материала. Использование в качестве направляющих для заправочной каретки горизонтальных участков полотна транспортера обес печивает надежную работу устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки ленточного материала | 1984 |

|

SU1235804A1 |

| Способ изготовления обрезиненного кордного полотна и устройство для его осуществления | 1977 |

|

SU736866A3 |

| Установка для настилания полотнищ эластичных материалов и их раскраивания на заготовки | 1982 |

|

SU1066830A1 |

| Установка для формирования настилов полотен эластичного материала | 1982 |

|

SU1079577A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБРЕЗИНЕННОГО КОРДНОГО ПОЛОТНА | 1990 |

|

SU1757185A1 |

| Линия для настилания и раскроя полотна | 1978 |

|

SU791579A1 |

| Устройство для настилания и раскраивания длинномерных материалов | 1983 |

|

SU1183384A2 |

| ЛЕНТОЧНЫЙ ТРАНСПОРТЕР | 1964 |

|

SU163944A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБРЕЗИНЕННОГО КОРДНОГО ПОЛОТНА | 1988 |

|

SU1508502A2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБРЕЗИНЕННОГО КОРДНОГО ПОЛОТНА | 1985 |

|

RU1413838C |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЛЕНТОЧНОГО МАТЕРИАЛА, включающее горизонтальные транспортирующие ролики, размещенные в камере в два ряда на двух рамах, одна из которых смонтирована с возможностью вертикального перемещения от привода для петлевания материала, и средство для заправки материала, включающее каретку с захватом материала и привод каретки, отличающееся тем, AS ;ii что, с целью повышения надежности работы, каретка имеет упоры, а привод выполнен в виде размещенного под транспортирующими роликами горизонтального замкнутого транспортера, содержащего систему опорных колес, оси которых размещены параллельно роликам, и смонтированные на полотне транспортера перпендикулярно осям опорных колес щтыри для взаимодействия с упорами каретки, при этом каретка свободно установлена на полотне транспортера, а опорные колеса расположены таким образом, что полотно имеет горизонтальные участки, расстояние между которыми меньще длины каретки, и смещенные вниз участки, огибающие транспортирующие ролики в нижнем заправочном положении. ( 2f W N3 J ,м f .-Л, 05

22 f3

| Устройство для тепловой обработки ленточного материала | 1984 |

|

SU1235804A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-11-15—Публикация

1984-10-02—Подача