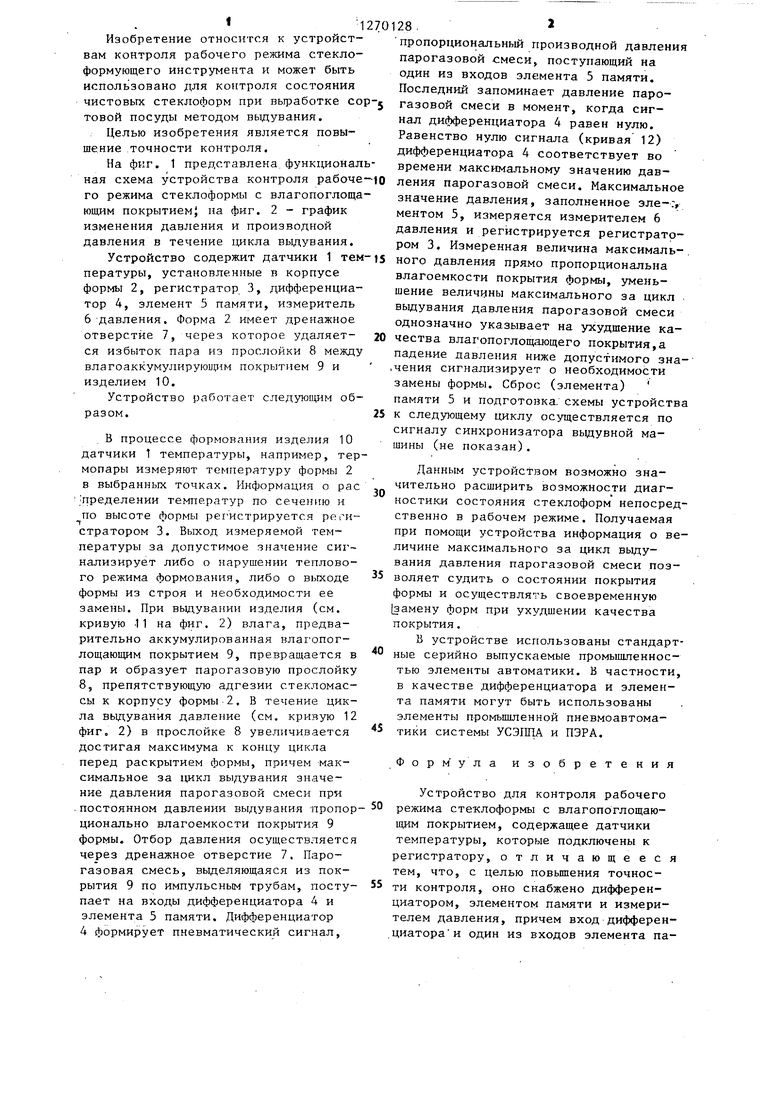

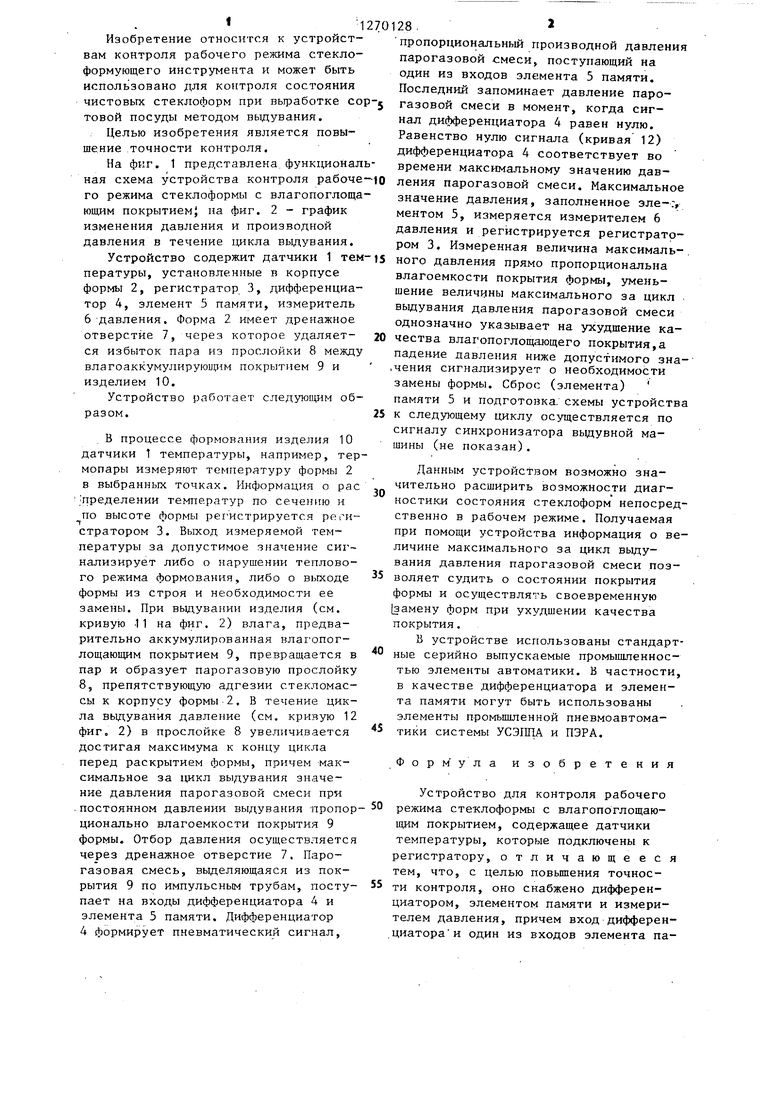

Изобретение относится к устройствам контроля рабочего режима стеклоформующего инструмента и может быть использовано для контроля состояния чистовых стеклоформ при выработке co ТОБОЙ посуды методом выдувания. Целью изобретения является повышение точности контроля, На фиг. 1 представлена, функционал ная схема устройства контроля рабоче го режима стеклоформы с влагопоглоща ющим покрытием} на фиг. 2 - график изменения давления и производной давления в течение цикла выдувания. Устройство содержит датчики 1 тем пературы, установленные в корпусе формы 2, регистратор 3, дифференциатор 4, элемент 5 памяти, измеритель 6-давления. Форма 2 имеет дренажное отверстие 7, через которое удаляется избыток пара из прослойки 8 между влагоаккумулируюищм покрытием 9 и изделием 10. Устройство работает следуюид1м об разом. В процессе формования изделия 10 датчики 1 температуры, например, тер мопары измеряют температуру формы 2 в выбранных точках. Информация о рас Определении температур по сечению и по высоте формы рег-истрируется регистратором 3. Выход измеряемой температуры за допустимое значение СИ1нализирует либо о нарушении теплового режима формования, либо о выходе формы из строя и необходимости ее замены. При выдувании изделия (см. кривую 11 на фиг. 2) влага, предварительно аккумулированная влагопоглощающим покрытием 9, превращается в пар и образует парогазовую прослойку 8, препятствующую адгезии стекломассы к корпусу формы - 2. В течение цикла выдувания давление (см. кривую 12 фиг. 2) в прослойке 8 увеличивается достигая максимума к концу цикла перед раскрытием формы, причем максимальное за цикл выдувания значение давления парогазовой смеси при .постоянном давлении выдувания -пропор ционально влагоемкости покрытия 9 формы. Отбор давления осуществляется через дренажное отверстие 7. Парогазовая смесь, вьщеляющаяся из покрытия 9 по импульсным трубам, поступает на входы дифференциатора 4 и элемента 5 памяти. Дифференциатор 4 формирует пневматический сигнал. пропорциональный производной давления парогазовой смеси, поступающий на один из входов элемента 5 памяти. Последний запоминает давление парогазовой смеси в момент, когда сигнал дифференциатора 4 равен нулю. Равенство нулю сигнала (кривая 12) дифференциатора 4 соответствует во времени максимальному значению давления парогазовой смеси. Максимальное значение давления, заполненное эле-:, ментом 5, измеряется измерителем 6 давления и регистрируется регистратором 3. Измеренная величина максималь-. ного давления прямо пропорциональна влагоемкости покрытия формы, уменьшение величины максимального за цикл вьщувания давления парогазовой смеси однозначно указывает на ухудшение качества влагопоглощающего покрытия,а падение давления ниже допустимого зна-чения сигнализирует о необходимости замены формы. Сброс (элемента) памяти 5 и подготовка, схемы устройства к следующему циклу осуществляется по сигналу синхронизатора вьщувной машины (не показан). Данным устройством возможно значительно расширить возможности диагностики состояния стеклоформ непосредственно в рабочем режиме. Получаемая при помощи устройства информация о величине максимального за цикл выдувания давления парогазовой смеси позволяет судить о состоянии покрытия формы и осуществлять своевременную замену форм при ухудшении качества покрытия. В устройстве использованы стандартные серийно выпускаемые промышленностью элементы автоматики. В частности, в качестве дифференциатора и элемента памяти могут быть использованы элементы промьшшенной пневмоавтоматики системы УСЭППА и ПЭРА. Формула изобретения Устройство для контроля рабочего режима стеклоформы с влагопоглощающим покрытием, содержащее датчики температуры, которые подключены к регистратору, отличающееся тем, что, с целью повышения точности контроля, оно снабжено дифференциатором, элементом памяти и измерителем давления, причем вход дифференциатораи один из входов элемента па3мяти пневматически соединены с влагопоглощающим покрытием стеклоформы, выход дифференциатора соединен 12701284 другим входом элемента памяти, выход которого соединен через измеритель с давления с регистратором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля состояния чистовых форм | 1984 |

|

SU1353755A1 |

| Форма для изготовления изделий из стекла | 1984 |

|

SU1175890A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННОЙ ПОСУДЫ НА НОЖКЕ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ДАННОГО СПОСОБА | 2005 |

|

RU2351553C2 |

| Форма для изготовления стеклоизделий | 1987 |

|

SU1643481A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАНКИ СТЕКЛЯННОЙ ДЛЯ ЛЕКАРСТВЕННЫХ СРЕДСТВ | 2000 |

|

RU2164502C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ В ФОРМЫ ДЛЯ РАСПЛАВЛЕННОГО СТЕКЛА | 2005 |

|

RU2386595C2 |

| Способ изготовления стеклотары для высших сортов парфюмерии | 1980 |

|

SU948901A1 |

| СТЕКЛЯННЫЙ ФЛАКОН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2047574C1 |

| УСТРОЙСТВО КОНТРОЛИРОВАНИЯ ФУНКЦИИ КЛАПАНА ДОДУВКИ-СТУДКИ ГОРЛЫШКА | 2001 |

|

RU2268862C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПНЕВМАТИЧЕСКОЙ МАШИНЫ ДЛЯ МАШИНЫ СЕКЦИОННОГО ТИПА | 2000 |

|

RU2237026C2 |

Изобретение относится к устройствам контроля рабочего режима стеклоформующего инструмента, может быть использовано для контроля состояния чистовых стеклоформ при выработке сортовой посуды методом вьщувания и позволяет повысить точность контроля.Устройство содержит датчики 1 температуры, установленные в корпусе формы 2, регистратор 3, дифференциатор 4, элемент 5 памяти, измеритель 6 давления. Форма 2 имеет дренажное отверстие 7, через которое удаляется избыток пара из прослойки 8 между влагоаккумулирующим покрыi тием 9 и изделием 10. 2 ил. сл to

нпа

/./..

dP Hi

| Устройство для контроля теплового режима стеклоформующего инструмента | 1981 |

|

SU977413A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для контроля рабочего режина стеклоформующего инструмента | 1976 |

|

SU557056A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-11-15—Публикация

1984-04-18—Подача