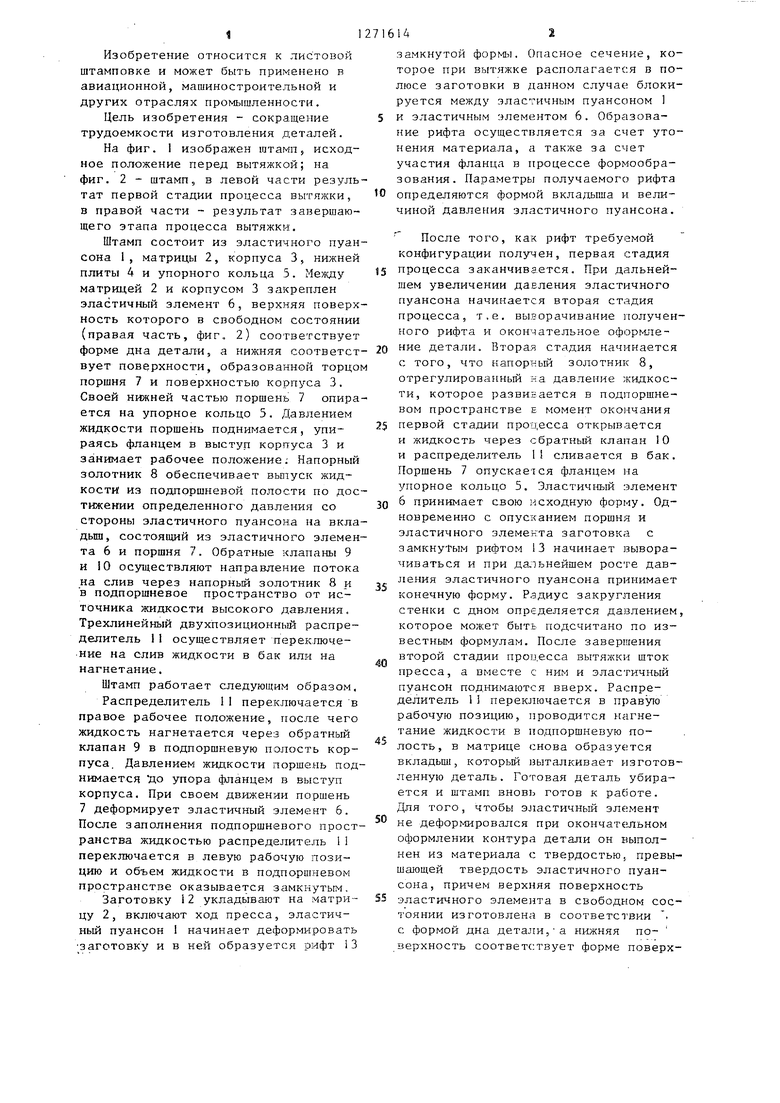

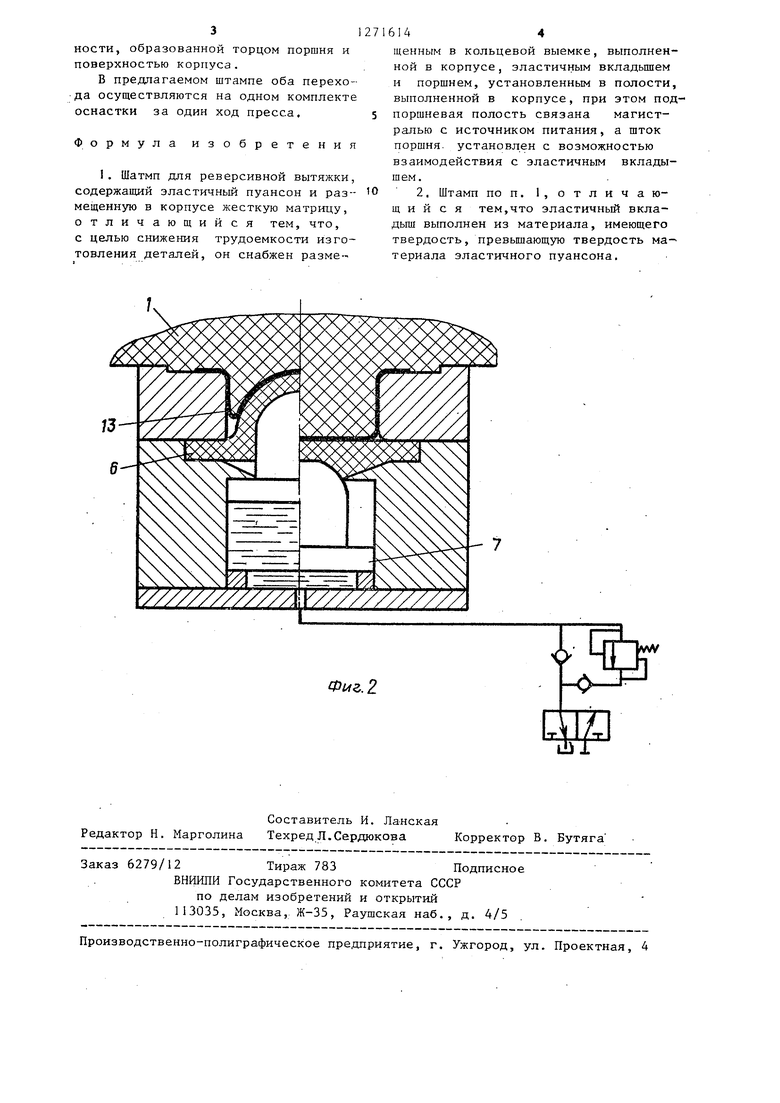

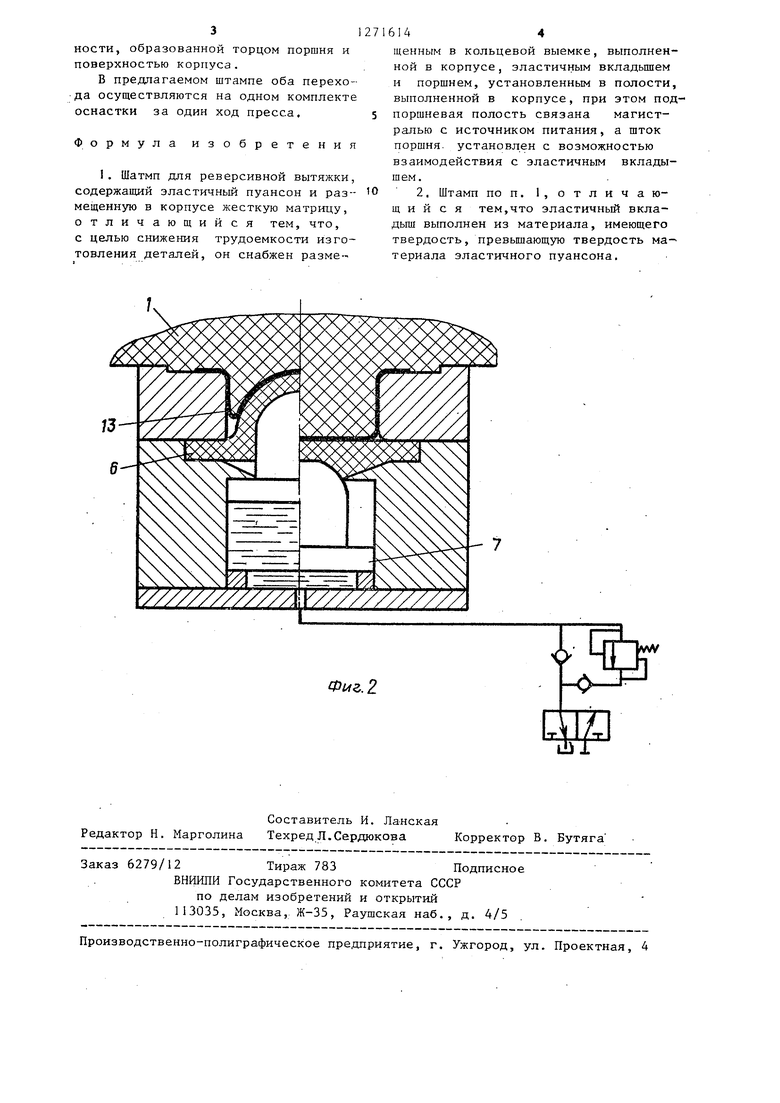

Изобретение относится к листовой штамповке и может быть применено в авиационной, машиностроительной и других отраслях промышленности. Цель изобретения - сокращение трудоемкости изготовления деталей. На фиг. 1 изображен штамп, исходное положение перед вытяжкой; на фиг. 2 - штамп, в левой части резуль тат первой стадии процесса вытяжки, в правой части результат завершающего этапа процесса вьгтяжки. Штамп состоит из эластичного пуан сона 1, матрицы 2, корпуса 3, нижней плиты 4 и упорного кольца 5. Между матрицей 2 и корпусом 3 закреплен эластичный элемент 6, верхняя поверх ность которого в свободном состоянии (правая часть, фиг, 2) соответствует форме дна детал-и, а нижняя соответст вует поверхности, образованной торцо поршня 7 и поверхностью корпуса 3. Своей нижней частью поршень 7 опира ется на упорное кольцо 5. Давлением жидкости поршень поднимается, упираясь фланцем в выступ корпуса 3 и занимает рабочее положение; Напорный золотник 8 обеспечивает вътуск жидкости из подпоршневой полости по дос тижении определенного давления со стороны эластичного пуансона на вкла дыш, состоящий из эластичного элемен та 6 и поршня 7. Обратные клапаны 9 и 10 осуществляют направление потока на слив через напорньй золотник 8 и в подпоршневое пространство от источника жидкости высокого давления. Трехлинейный двухпозиционньгй распределитель 1 1 осуществляет перек.пючение на слив жидкости в бак или на нагнетание. Штамп работает следующим образом. Распределитель 11 переключается в правое рабочее положение, после чего жидкость нагнетается через обратный клапан 9 в подпоршневую полость корпуса. Давлением жидкости поршень под нимается до упора фланцем в выступ корпуса. При своем движении поршень 7 деформирует эластичный элемент 6. После заполнения подпоршневого прост ранства жидкостью распределитель 11 переключается в левую рабочую позицию и объем жидкости в подпоршневом пространстве оказывается замккутьпх. Заготовку 12 укладывают на матрицу 2, включают ход пресса, эластичный пуансон 1 начинает деформировать заготовку и в ней образуется рифт 13 замкнутой формы. Опасное сечение, которое при вытяжке располагается в поюсе заготовки в данном случае блокируется между эластичным пуансоном 1 и эластичным элементом 6. Образование рифта осуществляется за счет утонения материала, а также за счет участия фланца в процессе формообразования. Параметры получаемого рифта определяются формой вкладьшга и величиной давления эластичного пуансона. После того, как рифт требуемой конфигурации получен, первая стадия процесса заканчивз-ется. При дальнейшем увеличении давления эластичного пуансона начинается вторая стадия процесса, т.е. выворачивание полученного рифта и окончательное оформление детали. Вторая стадия начинается с того, что капорньм золотник 8, отрегулированньй ка давление ;кидкости, которое развивается в подпоршневом пространстве Е момент окончания первой стадии процесса открывается и жидкость через обратный клапан 10 и распределитель 11 сливается в бак. Поршень 7 опускается фланцем на упорное кольцо 5. Эластичный элемент 6 принш шет свою исходную форму. Одновременно с опусканием поршня и эластичного элемента заготовка с замкнутым рифтом 13 начинает вывора чиваться и при дальнейшем росте давления эластичного пуансона принимает конечную форму. Радиус закругления стенки с дном определяется давлением, которое может подсчитано по известным формулам. После завершения второй стадии nporj.ecca вытяжки шток пресса, а вместе с ним и эластичный пуансон поднимаются вверх. Распределитель 1i переключается в правую рабочую позицию, проводится нагнетание жидкости в подпоршневую полость, в матрице снова образуется вкладьш, которьш выталкивает изготовленную деталь. Готовая деталь убирается и штамп вновь готов к работе. Для того, чтобы эластичный элемент не деформировался при окончатбшьном оформлении контура детали он выполнен из материала с твердостью, превышающей твердость эластичного пуансона, причем верхняя поверхность эластичного элемента в свободном состоянии изготовлена в соответствии . с формой дна детали,-а нижняя поверхность соответствует форме поверх

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вытяжки ступенчатых деталей с фланцем | 1985 |

|

SU1303218A1 |

| Устройство для вытяжки | 1988 |

|

SU1574320A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

| Штамп для обжима трубчатых заготовок | 1977 |

|

SU664722A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ | 1990 |

|

RU2013162C1 |

| Штамп для вытяжки | 1988 |

|

SU1562043A1 |

| Гидравлический пресс для глубокой вытяжки | 1984 |

|

SU1180273A1 |

| Штамп для вытяжки | 1984 |

|

SU1233994A1 |

| Штамп для вытяжки деталей из листовой заготовки | 1980 |

|

SU978978A1 |

| Устройство для глубокой вытяжки с торцовым подпором | 1987 |

|

SU1489890A1 |

Изобретение касается листовой шатмповки и может быть использовано в различных отраслях промышленности, Целью изобретения является сокращение трудоемкости изготовления детглей, {Птамп состоггг i; яллс. пуансона 1, матрмця 2. :орпуса 3, нижней плнты 4 li yrioi)ioro кольца 5, Мс:1;ду атрнцеп 2 и ;сч пусом 3 закрен:icn эласти шый вкладьпп 6. верхняя поверхность рсоторого в свободном состояннм соответствует форме дна детали, а нижняя - новерхности, образованной торцом поршня 7 и поверх.состью корпуса 3. Изготовление детали происходит с образовапиеь рифта, параметры которого опреде,ля1отся фор- г.ой вкладьпла и величиной давлени.ч эластичного нуансона. 1 з,п. ф-лы, 2 ил.

| Исаченков ЕоИ | |||

| Штамповка резиной; И жидкостью, - М.: Машиностроение, J967, с | |||

| Букса для железнодорожного подвижного состава | 1922 |

|

SU329A1 |

| . | |||

Авторы

Даты

1986-11-23—Публикация

1985-07-12—Подача